形变强化和热处理相变强化是钢材最基本的两种强化方法,长期以来,在冶金、机械及其他工业部门中得到了广泛的应用。在金属材料或机器零件制造过程中,将压力加工与热处理工艺结合起来,同时发挥形变强化与热处理强化的作用,获得单一的强化方法所不能达到的综合机械性能,此种方法称为形变热处理(或加工热处理)。

形变热处理是将压力加工(锻、轧等)与热处理工艺有机地结合起来,同时发挥材料形变强化和相变强化作用,获得由单一强化方法所不能达到的强韧化效果的一种综合强化工艺。这种方式不仅可以获得比普通热处理更优异的强韧化效果,而且能省去热处理时重新加热的工序,简化生产流程,节约能源,具有较高的经济效益。

1)钢的形变热处理强韧化的原因

(1)形变热处理在塑性变形过程中细化了奥氏体晶粒,从而使热处理后得到细小的马氏体组织。

(2)奥氏体在塑性变形时形成大量的位错,并成为马氏体转变核心,促使马氏体转变量增多并细化,同时产生大量新的位错,使位错的强化效果更显著。

(3)形变热处理中,高密度位错为碳化物析出的高弥散提供有利条件,产生碳化物弥散强化作用。

2)钢的形变热处理的分类

形变热处理的种类很多,根据形变与相变过程的相互顺序,可以把形变热处理分为三种基本类型,即相变前形变、相变中形变及相变后形变热处理。根据形变温度不同,将相变前形变热处理又分为高温形变和低温形变热处理;将相变中形变热处理又分为等温形变、马氏体相变形变热处理;根据相变类型不同,将相变后形变热处理又分为珠光体的冷变形、珠光体的温加工、回火马氏体的形变时效等。近年来还发展了将形变热处理工艺与化学热处理工艺相结合,而派生出的一些复合形变热处理工艺方法。现仅介绍相变前形变的高温形变热处理和低温形变热处理。

(1)高温形变热处理。它是将钢材加热到奥氏体区后进行塑性变形,然后立即进行淬火和回火,例如锻热淬火和轧热淬火。图4-39为高温形变热处理工艺过程示意图。此工艺能获得较明显的强韧化效果,与普通淬火相比,强度可提高10%~30%,塑性可提高40%~50%,韧性成倍提高。而且质量稳定、工艺简单,还减少了工件的氧化、脱碳和变形,适用于形状简单的零件和工具的热处理,如连杆、曲轴、模具和刀具等。

(https://www.xing528.com)

(https://www.xing528.com)

图4-39 高温形变热处理工艺过程示意图

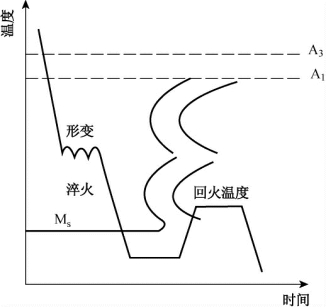

(2)低温形变热处理。它是将工件加热到奥氏体区后急冷至珠光体与贝氏体形成温度范围内(在450~600℃热浴中冷却),立即对冷奥氏体进行塑性变形(变形量一般为70%~80%),然后进行淬火和回火。图4-40为低温形变热处理工艺过程示意图。此工艺与普通淬火比较,在保持塑性、韧性不降低的情况下,可大幅度提高钢的强度、疲劳强度和耐磨性,特别是强度,可提高300~1 000MPa。因此,它主要用于要求高强度和高耐磨性的零件和工具,如飞机起落架、高速刃具、模具和重要的弹簧等。

图4-40 低温形变热处理工艺过程示意图

另外,这种方法要求钢材具有较高的淬透性和较长的孕育期,如合金钢、模具钢。由于该工艺变形温度较低,要求变形速度快,故需要功率大的设备进行塑性形变。

现在简要介绍几种实例:

(1)锻造后余热等温退火:低碳合金钢如18CrMnTi,20CrNi等钢,经锻造切边后,以40~50℃/min的速度冷却到珠光体转变温度(600~700℃)并保温至完全转变为珠光体。

(2)锻造后余热正火:对于低碳合金钢如15Cr、20Cr、20CrMnB等钢终锻后以一定速度冷至500~600℃,立即加热至Ac1以上进行正火。

(3)锻造后余热正火加高温回火:对Cr、Ni钢(40CrNiMoA、12Cr2Ni4A等),锻造切边后以5~6min冷至500~600℃,然后再加热至Ac3以上正火,正火空冷至500~600℃再加热至600~700℃回火。

(4)高速钢的快速球化退火:高温加热锻造快速球化退火,该工艺是将试样加热至Ac1~Ac3先进行形变,随后进行球化退火处理的方法。如将钢加热到950℃,以轻—重—轻锻打方法进行锻造,随后进行等温球化退火。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。