1)深冷处理原理

钢的淬火过程就是使钢获得马氏体的过程,而淬火不能使钢中奥氏体全部转变为淬火组织,各种钢材热处理后都有部分奥氏体残留,其残留量随钢种及加热温度不同而变化,同时还有一定量的残余应力存在。它们的存在对工件的使用性能会产生或多或少的影响,深冷处理作为非常规热处理,指以液氮为冷却介质在低于-100℃的环境中对工件进行处理,它能够很大程度提高材料的力学性能,其主要原因是深冷处理能使珠光体片层变小而使内部组织变得更加细密;材料体积收缩,晶粒减小,引发微变形或大量错位,使材料组织变得更加均匀;同时随着温度降低材料表面会析出超细碳原子,对整体组织起到弥散强化的作用。如图4-37所示为常用深冷设备。

图4-37 深冷设备

2)应用

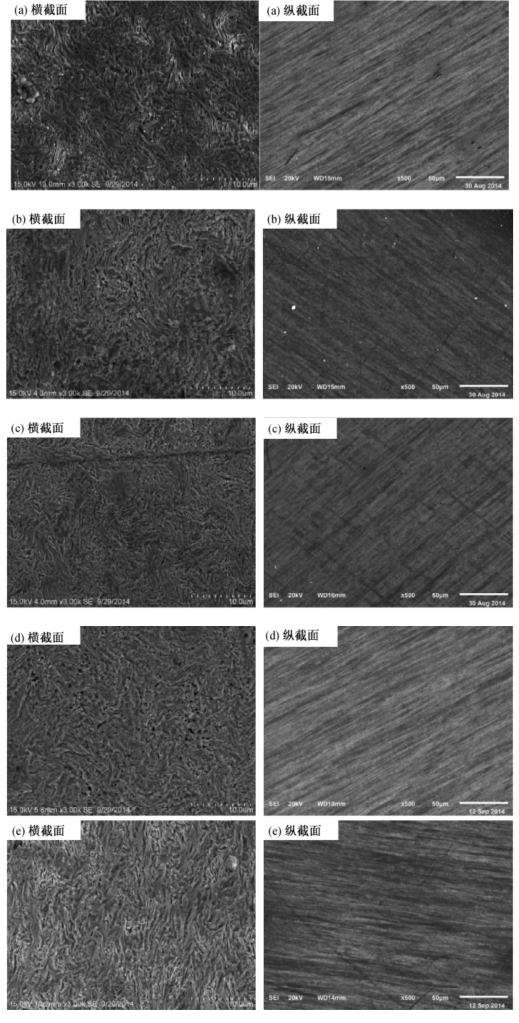

深冷技术主要用于高速钢、轴承钢、模具钢,以提高材料的耐磨性和强韧性。图4-38为切坯钢丝C36D2在不同深冷工艺下的横截面和纵截面的显微组织,其中(a)为未处理、(b)一次深冷、(c)二次深冷、(d)一次超深冷、(e)二次超深冷。

从图4-38(a)中可以看出未经深冷处理的切坯钢丝为珠光体组织,珠光体团呈等轴状且各个相邻珠光体片层无明显的择优取向性。冷拉拔过程中,切坯钢丝同时受到拉拔力和挤压力,在横截面上逐渐变得弯曲;在纵截面上珠光体逐渐转到与拉丝轴平行的方向上。(https://www.xing528.com)

图4-38 不同深冷工艺下切坯钢丝的横截面和纵截面组织

由图4-38(b)、(c)、(d)可以看出,经深冷处理的试样有大量碳原子析出,钢丝的纵截面和横截面都表现出相同的特征,这可能是因为温度降低引起体积收缩,碳的过饱和度加大,增加了碳原子析出的动力。但在低温条件下碳原子扩散得很慢,所以碳原子只能在邻近的位错线、孪晶面上偏聚。随着深冷温度的降低、时间的延长,组织变得更加均匀,且珠光体片层距离越来越小,这说明钢丝晶粒得到了进一步细化,这可能由于深冷过程中微观组织收缩,铁素体的热膨胀系数明显高于碳原子,晶粒内产生一些裂纹,使晶粒尺寸减小;另外,从图4-38(b)和(d)可知,钢丝表面产生了一些微孔,这是源于深冷过程中引起的内应力集中部位的塑性流变。

图4-38(e)中的珠光体片层距离约0.1μm,远小于图4-38(a)~(d),形成了性能最好的托氏体组织。析出的碳原子体积约为未处理钢丝的一倍,这说明在二次超深冷、2h+回火、2h工艺下,钢丝的力学性能得到了最大的提高。

3)深冷特点

深冷处理的最大优点是因奥氏体的马氏体化使得工件硬度升高,从而提高了工件的耐蚀磨碎性能。美国、前苏联、日本和德国等很早就将深冷技术运用于生产,但对其提高工件性能的机理研究较少且不全面。国外对深冷处理机理的研究主要集中在工具钢上,20世纪70年代日本大和久重雄博士曾提出了3点权威性看法:①深冷处理可使残留奥氏体转化为马氏体;②晶粒细化;③有细小弥散的碳化物析出。美国路易斯安那理工大学F.Barron教授的研究也认为深冷处理不仅可以使残留奥氏体转化为马氏体,而且还可使马氏体析出弥散碳化物,但深冷处理过程中,马氏体是变温形成还是等温形成,细小弥散碳化物的尺寸,碳化物的析出地点,碳化物的晶体结构以及深冷处理对晶体中微观缺陷的影响等均未加明示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。