回火是将工件淬火后,重新加热到Ac1以下某一温度,保温一定时间后冷却到室温的热处理工艺。回火一般采用在空气中缓慢冷却。回火的主要目的有:

(1)降低脆性、消除或降低残留应力。钢经淬火后存在很大的内应力和脆性,如不及时回火,往往会使工件变形甚至开裂。

(2)赋予工件所要求的力学性能。工件经淬火后,硬度高、脆性大、不宜直接使用,为了满足工件的不同性能要求,可以通过适当的回火配合来调整硬度,降低脆性,得到所需要的韧性、塑性。

(3)稳定工件尺寸。淬火马氏体和残留奥氏体都是不稳定的组织,它们会自发地向稳定组织转变,从而引起工件尺寸和形状的改变,利用回火处理可以使淬火组织转变为稳定组织,以保证工件在以后的使用过程中不再发生尺寸和形状的改变。

1)淬火钢的回火转变

淬火钢在回火过程中,随着加热温度升高,其组织和力学性能都将发生变化。以共析钢为例,其过程为:

(1)马氏体分解(200℃以下)。回火温度小于80℃时,淬火钢中没有明显的组织转变,80~200℃时,马氏体开始分解,马氏体中过饱和的碳以亚稳定的ε-碳化物(Fe2.4C)(正交晶格)形式析出,使马氏体中碳的过饱和度降低、正方度下降;由于这一阶段温度较低,从马氏体中仅析出了一部分过饱和的碳,所以它仍为碳在α-Fe中的过饱和固溶体。ε-碳化物极为细小,它弥散分布于过饱和的α固溶体相界面上并与α固溶体保持共格关系(即两相界面上的原子,恰好是两相晶格的共用质点的原子),这种由过饱和度有所降低的α固溶体和与其共格的ε-碳化物薄片组成的组织称为回火马氏体,用M回表示。回火马氏体仍保持原马氏体的形态,其上分布有细小的ε-碳化物,此时钢的硬度变化不大,但由于ε-碳化物的析出,晶格畸变程度下降,内应力有所减小。

(2)残留奥氏体转变(200~300℃)。残留奥氏体从200℃开始分解,到300℃基本结束,一般转变为下贝氏体,此时α固溶体的碳含量降低为wC=0.15%~0.20%,淬火应力进一步降低。这一阶段,虽然马氏体继续分解为回火马氏体会降低钢的硬度,但由于原来比较软的残留奥氏体转变为较硬的下贝氏体,因此,钢的硬度降低并不显著,屈服强度反倒略有上升。

(3)回火托氏体的形成(300~400℃)。此时,因碳的扩散能力上升,碳从过饱和的α固溶体中继续析出,使之转变为铁素体,同时亚稳定的ε-碳化物逐渐转变为渗碳体(细球状),并与α固溶体失去共格关系,得到针状铁素体和球状渗碳体组成的复相组织,称为回火托氏体,用T回表示。此时淬火应力大部分消除,钢的硬度、强度降低,塑性、韧性上升。

(4)渗碳体的聚集长大和铁素体的再结晶(400℃以上)。回火温度大于400℃时,渗碳体球将逐渐聚集长大,形成较大粒状渗碳体,回火温度越高,球粒越粗大;当回火温度上升到500~600℃,铁素体逐渐发生再结晶,使针状铁素体转变为多边形铁素体,得到在多边形铁素体基体上分布着球状渗碳体的复相组织,这种复相组织称为回火索氏体,用S回表示。这时,钢的强度、硬度进一步下降,塑性、韧性进一步上升。图4-28所示为钢的硬度随回火温度的变化情况。

综上所述,淬火钢回火时的组织转变是在不同温度范围内产生的,又是交叉重叠进行的,在同一回火温度会进行几种不同的变化。淬火钢回火后的性能随着回火温度升高,强度、硬度降低,塑性提高。

图4-28 钢的硬度随回火温度的变化

2)回火的分类和应用(https://www.xing528.com)

钢在不同温度回火后的组织和性能不同,根据回火温度范围将回火分为三种:低温回火、中温回火和高温回火。

(1)低温回火(150~250℃)。低温回火获得的组织为回火马氏体,回火后钢的硬度为58~64HRC,其目的是在尽可能保持高硬度、高耐磨性的同时降低淬火应力和脆性。适用于高碳钢和合金钢制作的各类刀具、模具、滚动轴承、渗碳及表面淬火零件。如T12钢锉刀采用760℃水淬+200℃回火。

(2)中温回火(350~500℃)。中温回火获得的组织为回火托氏体,回火后钢的硬度为35~50HRC。中温回火的目的是为了获得较高的弹性极限和屈服强度,同时改善塑性和韧性。适用于各种弹簧及锻模,如65钢弹簧采用840℃油淬+480℃回火。

(3)高温回火(500~650℃)。高温回火获得的组织为回火索氏体,回火后钢的硬度为25~35HRC,习惯上将淬火及高温回火的复合热处理工艺称为调质处理。高温回火的目的是在降低强度、硬度及耐磨性的前提下,大幅度提高塑性、韧性,得到较好的综合力学性能。适用于各种重要的中碳钢结构零件,特别是在交变载荷下工作的连杆、螺栓、齿轮及轴类等,如45钢小轴采用830℃水淬+600℃回火。也可作为某些精密零件如量具、模具等的预备热处理,因为在抗拉强度相近时,调质后的屈服强度、塑性和冲击性能显著高于正火。表4-4为45钢正火和调质后的性能比较。

表4-4 45钢(φ20~φ40mm)正火和调质后的性能

应当指出,钢经正火和调质处理后的硬度值很接近,但由于调质后不仅硬度高,而且塑性和韧性更显著的超过了正火状态。所以,重要的结构零件一般都进行调质处理。

除了以上三种常用的回火方法外,生产中某些精密工件(如精密量具、精密轴承等),为了保持淬火后的高硬度及尺寸稳定性,常在100~150℃下保温10~15h,这种低温下长时间保温的热处理称为稳定化处理。

3)回火脆性

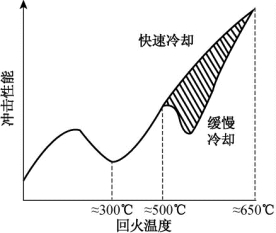

一般来说,淬火钢回火时,随着回火温度的升高,强度、硬度降低,而塑性、韧性提高。但在某些温度区间回火时,钢的冲击性能反而明显下降,如图4-29钢的冲击性能与回火温度的关系所示。这种淬火钢在某些温度区间回火或从回火温度缓慢冷却通过该温度区间的脆化现象称为回火脆性。回火脆性可分为第一类回火脆性和第二类回火脆性。

图4-29 钢的冲击性能与回火温度的关系

(1)第一类回火脆性。淬火后在300℃左右回火时所产生的回火脆性称为第一回火脆性,又称为不可逆回火脆性或低温回火脆性。几乎所有的钢都存在这类脆性。推断是因为回火时沿马氏体条或片的边界析出断续的薄壳状碳化物,降低了晶界的断裂强度。所以,一般工件都不在250~350℃温度区回火。

(2)第二类回火脆性。含Cr、Mn、Ni等元素的合金钢,在脆化温度(400~550℃)区回火或经更高温度回火后缓慢冷却。通过该脆化温度区所产生的脆性称为第二回火脆性或高温回火脆性。这种脆性可通过高于脆化温度的再次回火后快速冷却予以消除,消除后如再次在脆化温度区回火、或经更高温度回火后缓慢冷却通过脆化温度区时,则会重复出现,所以又称为可逆回火脆性。产生的原因一般为Sb、Sn、P等杂质元素在原奥氏体晶界上偏聚,钢中Ni、Cr等合金元素促进杂质的这种偏聚,而且本身也向晶界偏聚,从而增大了产生回火脆性的倾向。防止的方法是:尽量减少钢中杂元素的含量,或者加入Mo等能抑制晶界偏聚的元素;对中、小型工件,可通过回火后快速冷却来抑制这类回火脆性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。