淬火是将钢加热到Ac3或Ac1以上某一温度,保温以后以适当速度冷却,获得马氏体和(或)下贝氏体组织的热处理工艺。

1)淬火的目的与作用

淬火的目的是得到马氏体和(或)下贝氏体组织,作用是提高钢的硬度、强度、耐磨性等。

2)钢的淬火工艺

加热温度和保温时间的选择。碳钢的淬火加热温度可根据Fe-Fe3C相图4-23来选择。

图4-23 碳钢的淬火温度范围

亚共析钢的淬火加热温度为:Ac3+(30~50)℃,加热后的组织为细的奥氏体,淬火后可以得到细小而均匀的马氏体和残留奥氏体。但对于某些亚共析合金钢,在略低于Ac3的温度进行亚温淬火,可利用少量细小残存分散的铁素体来提高钢的韧性。若加热温度超过Ac3过高时,奥氏体晶粒粗化,淬火后得到粗大的马氏体组织,钢的性能变差,淬火应力增大,导致开裂和变形。

共析钢、过共析钢的淬火加热温度为Ac1+(20~30)℃,如T10的淬火加热温度为760~780℃,这时的组织为奥氏体(共析钢)或奥氏体+渗碳体(过共析钢),淬火后得到均匀细小的马氏体+颗粒状渗碳体+残留奥氏体的混合组织。对于过共析钢,在此温度范围内淬火的优点有:保留了一定数量的未溶渗碳体,淬火后钢具有最大的硬度和耐磨性;使奥氏体的碳含量不致过高而保证淬火后残留的奥氏体不致过多,有利于提高硬度和耐磨性;奥氏体晶粒细小,淬火后可以获得较高的力学性能。

影响保温时间的因素很多,如加热介质、加热速度、钢的种类、工件形状和尺寸、装炉方式、装炉量等。生产中常根据实际情况,综合考虑上述各个影响因素并根据经验确定。

3)淬火冷却介质

工件进行淬火冷却所使用的介质称为淬火冷却介质。

(1)理想淬火介质的冷却特性

淬火要得到马氏体,冷却速度必须大于vK,这将会不可避免地造成较大的内应力,从而可能引起零件的变形和开裂。淬火时怎样才能既得到马氏体而又能减小变形并避免开裂呢?这是淬火工艺中要解决的一个主要问题。对此,可从两个方面入手,一是找到一种理想的淬火介质,二是改进淬火冷却方法。

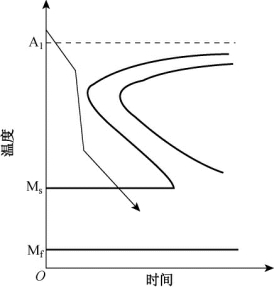

图4-24 理想淬火介质的冷却特性

淬火冷却介质的理想冷却速度应如图4-24所示,在稍低于A1点处,过冷奥氏体较稳定,冷却速度可慢些;而在“C”曲线鼻尖处,过冷奥氏体最不稳定,必须进行快速冷却,且冷却速度应大于马氏体临界冷却速度,以保证过冷奥氏体能避开非马氏体型组织转变;在Ms点及以下冷却速度更缓慢一些,以减小产生的淬火应力,防止内应力过大而使零件产生变形,甚至开裂。但生产中常用的冷却介质都不能完全满足理想冷却速度的要求,在淬火时应结合生产实际情况合理地选用。

(2)常用淬火介质

目前,生产中常用的淬火介质有水及水基、油及油基。

①水:是应用最为广泛的淬火冷却介质,这是因为水价廉易得,而且具有较强的冷却能力,但它的冷却特性并不理想,在需要快冷的650~500℃范围内,它的冷却速度较小,而在300~200℃需要慢冷时,它的冷却速度比要求的大。这样易使零件产生变形,甚至开裂,所以只能用作形状简单、截面尺寸较小的碳钢零件的淬火冷却介质。

②盐水:为提高水的冷却能力,在水中加入5%~15%(质量分数)的食盐成为盐水溶液,其冷却能力比清水更强,在650~500℃范围内,冷却能力比清水提高近1倍,这对于保证碳钢件的淬硬来说是非常有利的。用盐水淬火的工件,容易得到高的硬度和光洁的表面,不易产生淬不硬的软点,这是清水无法相比的。但盐水在300~200℃范围,冷速仍像清水一样快,使工件易产生变形,甚至开裂,生产上为防止这种变形和开裂,常采用先盐水快冷、再在Ms点附近转入冷却速度较慢的介质中缓冷。所以,盐水介质主要使用于形状简单,硬度要求较高,表面要求光洁,变形要求不严格的碳钢零件的淬火,如螺钉、销、垫圈等。

应根据盐浴的用途、工艺给定的温度以及在固态和熔化状态下盐及其混合物的物理—化学性质选择盐浴成分。用于加热和冷却的盐浴应具备下列特性。

a.固态盐长时间置于空气中不分解、尽可能小的吸湿性、易溶于水、凝结到工件表面的盐易于清洗及在热处理过程中盐对工件和设备无腐蚀作用。

b.熔化状态的盐应有尽可能低的挥发性、良好的流动性、高的传热能力及足够大的惰性,对电极盐浴还要有足够高的导电能力以及电流通过时不易分解。

c.用于淬火介质的盐要有好的淬火能力(即高的淬透性、淬硬性)。每一种盐及其混合物仅适用于一定狭窄的温度间隔,这是由它们的物理—化学性能决定的,只有在这个温度间隔才有足够的流动性、低挥发性,并对工件不腐蚀、不氧化。每种盐及其混合物的温度间隔一般不超过200~400℃,所以不同的盐浴要选用不同的盐。由于熔盐只有在高于熔化温度的过热条件下才不结壳、才有足够的流动性,因此盐及其混合物的工作温度的下限要高于熔化温度40~70℃。应根据所要求的熔化温度确定加热和冷却盐浴的组成。通常采用一种、两种或三种盐、具有最低熔化温度的共晶混合物。盐的混合物可以有一系列组合,使用时要选择混合盐的熔化温度在最低的固—液曲线的区域上方。(https://www.xing528.com)

③油:矿物油或植物油也是使用较广的淬火介质,油的冷却能力很弱,在300~200℃范围内对降低零件的变形与开裂是有利的,但在650~500℃范围内对防止过冷奥氏体的分解是不利的,所以只能用于一些过冷奥氏体较稳定的合金钢或尺寸较小的碳钢件的淬火。

④其他:用得较多的还有碱浴和硝盐浴。在高温区,碱浴的冷却能力比油强而比水弱,硝盐浴的冷却能力则比油弱;在低温区则二者都比油弱。碱浴和硝盐浴的冷却特性既能保证奥氏体转变为马氏体不发生中途分解,又能大大降低工件变形、开裂倾向,所以主要用于横截面不大,形状复杂,变形要求严格的碳钢、合金工件,作为分级或等温淬火的冷却介质。

(3)淬火介质与淬火加热保温时间对45钢硬度及组织的影响

45钢为常用中碳结构钢,经热处理后可获得一定的韧性、塑性和耐磨性,主要用于制造齿轮、套筒、轴类零件等。45钢常采用调质处理工艺,即淬火后高温回火,基体组织得到回火索氏体,具有优良的综合力学性能。其中,淬火处理是整个调质处理的核心,淬火介质与淬火加热保温时间对材料热处理后的性能有着极大影响。对45钢热处理试样进行不同淬火介质和不同淬火加热温度的热处理,测试其硬度并采用金相显微镜分析其金相组织。实验结果表明,水淬后试样硬度值较高,淬火效果好;淬火加热保温时间10min热处理后晶粒较小,淬火加热保温时间30min淬透性较高。

4)常用淬火方法

由于淬火冷却介质不能完全满足淬火质量要求,所以在热处理工艺上还应在淬火方法上加以解决。根据淬火介质的不同,常用的淬火方法有:

(1)单介质淬火

单介质淬火是将加热到奥氏体状态的工件放入一种淬火介质中连续冷却到室温的淬火方法,如图4-25曲线1所示,如碳钢件的水冷淬火、合金钢件的油冷淬火等。

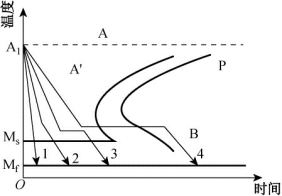

图4-25 常用淬火冷却方法

1—单介质淬火;2—双介质淬火;3—分级淬火;4—等温淬火

单介质淬火的优点是操作简单,易于实现机械化和自动化。缺点是工件的表面与心部温差大,易造成淬火内应力;在连续冷却到室温的过程中,水淬由于冷却快,易产生变形和裂纹;油淬由于冷却速度小,则易产生硬度不足或硬度不均匀现象。因此单介质淬火只适用于形状简单、无尖锐棱角及截面无突然变化的零件。

(2)双介质淬火

双介质淬火是将钢件奥氏体化后,先浸入一种冷却能力强的介质中,冷却稍高于Ms温度时立即浸入另一种冷却能力弱的介质中继续冷却的淬火工艺,如图4-25曲线2所示。如碳钢通常采用先水淬后油冷,合金钢通常采用先油淬后空冷。

双介质淬火的优点是马氏体相变在缓冷的介质中进行,可以使工件淬火时内应力大大降低,从而减小变形、开裂倾向。缺点是工件的表面与心部温差仍较大,在水中的停留时间不易控制,工艺不好掌握,操作困难。所以双介质淬火适用于形状复杂的高碳钢件和尺寸较大的合金钢零件淬火。

(3)分级淬火

分级淬火是将工件奥氏体化后,随之浸入温度稍高或稍低于Ms点的硝盐浴或碱浴中,保温较短时间,使钢件内外层都达到介质温度后取出空冷,以获得马氏体组织的淬火工艺,如图4-25曲线3所示。

分级淬火的优点是操作方便,可降低工件内外温差,降低马氏体转变时的冷却速度,从而减小淬火应力,防止变形、开裂。缺点是因为硝盐浴或碱浴的冷却能力较弱,使其适用性受到限制。适用于尺寸较小、形状较复杂、尺寸精度高的工件,如刀具,模具等。

(4)等温淬火

等温淬火是将工件奥氏体化后在温度稍高于Ms点的盐浴或碱浴中快冷到贝氏体转变温度区(260~400℃)等温足够长的时间,使奥氏体转变为下贝氏体的淬火工艺,如图4-25曲线4所示。

等温淬火的优点是淬火应力与变形极小,不易变形和开裂,与回火马氏体相比,在含碳量相近、硬度相当时,下贝氏体具有较高的塑性和韧性。缺点是生产周期长,生产效率低。适用于各种高中碳钢和低合金钢制作的、要求变形小且高韧性的小型复杂零件,如各种冷热模具、成形刀具、弹簧、螺栓等。

(5)局部淬火法

有些工件只要求局部具有高硬度,可进行局部加热淬火,以避免工件其他部位产生变形和开裂。

(6)冷处理

一般钢种的Mf点在-60℃左右,因此淬火后钢中有不稳定的残留奥氏体组织,会影响其在使用中的尺寸稳定性。对于量具、精密轴承、精密丝杠、精密刀具等工件,在淬火之后应进行一次冷处理,即把淬冷至室温的钢继续冷却到-70~-80℃,保持一段时间,使残留奥氏体转变为马氏体,可提高钢的硬度,并稳定工件尺寸。获得低温的办法是采用干冰(固态CO2)和酒精的混合剂或冷冻机冷却。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。