1)冷塑性变形对金属组织结构的影响

(1)晶粒变形,形成纤维组织

金属在外力作用下产生塑性形变时,不仅外形发生变化,而且其内部的晶粒形状也相应地被拉长或压扁。当变形量很大时,晶粒将被拉长成纤维状,晶界变得模糊不清,杂质呈现细带状或链状分布,如图3-12所示。图3-12变形前后晶粒形状的变化示意图

(2)亚结构形成,细化晶粒

冷塑性变形会使晶粒内部的亚结构发生变化。金属经过大的塑性变形后,由于位错的运动和交互作用,位错堆积在局部的区域,使晶粒分化成许多位向略有差异的亚晶粒,如图3-13所示。亚晶粒边界上聚集大量位错,而内部的位错密度相对低得多。随着变形量的增大,产生的亚结构也越细。

图3-13 金属经变形后形成亚结构示意图

(3)产生形变织构

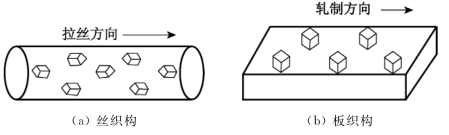

当金属变形量很大时(变形量达到70%以上),由于晶粒的转动,多晶材料中的晶粒位向会趋于一致,形成择优取向,也称形变织构。形变织构有两种:一种是各晶粒的一定晶向平行于拉拔方向,称为丝织构。例如低碳钢经大变形冷拔后,<100>方向平行于拔丝方向;另一种是各晶粒的一定晶面和晶向平行于轧制方向,称为板织构,低碳钢的板织构为{001}<110>,如图3-14所示。

图3-14 形变织构示意图

2)冷塑性变形对金属性能的影响

在塑性变形的过程中,随着金属内部组织的变化,金属的性能也将产生变化。

(1)产生加工硬化(https://www.xing528.com)

材料在变形后,随着变形程度的增加,金属的强度、硬度显著提高,而塑性、韧性明显下降,这一现象称为“加工硬化”或“形变强化”。金属发生塑性变形时,位错密度增加,位错间的交互作用增强,相互缠结,造成位错的运动阻力增加,引起金属塑性变形抗力的增加;另一方面,由于亚结构的形成,晶粒的细化,使金属的强度得以提高。加工硬化对金属的工程应用具有十分重要的意义:

①加工硬化是强化材料的重要手段,尤其是对于那些不能用热处理方法强化的金属材料。

②加工硬化有利于金属进行均匀变形。因为金属已变形部分产生硬化,将使继续的变形主要在未变形或变形较少的部分发展。

③加工硬化给金属的继续变形造成了困难,加速了模具的损耗,在对材料要进行较大变形量的加工中将是不希望的,在金属的变形和加工过程中常常要进行“中间退火”以消除这种不利影响,因而增加了能耗和成本。

图3-15 工业纯铜和45钢的加工硬化现象

(2)产生各向异性

由于纤维组织和形变织构的形成,使金属的性能产生了各向异性。如沿纤维方向的强度和塑性明显高于垂直方向的。用有织构的板材冲制筒形零件时,由于不同方向上的塑性差别很大,造成工件边缘不齐,壁厚不均的现象,这种现象称为“制耳”。工业中也可以有效利用织构获得所需的性能。硅钢片是利用织构的一个典范。冷辗轧后的硅钢片沿<100>晶向(碾压方向)的磁化率μm最高,铁损最小,应力中使铁芯中的磁力线与晶粒的<100>取向相同,可节省材料和降低铁损。

(3)金属的物理、化学性能的变化

经冷塑性变形后,使金属的物理和化学性能发生了显著变化。如金属的磁导率、电导率、电阻温度系数等下降;磁矫顽力增加,提高了金属的化学活性,耐蚀性下降。

(4)产生残余内应力

残余内应力是指去除外力之后,残留于材料内部、且自身平衡于材料内部的应力。冷塑性变形后材料内部的残余内应力明显增加,主要是由于材料在外力作用下内部变形不均匀所造成的。残余内应力会使材料的耐腐蚀性能下降,严重时可导致零件的变形或开裂,如黄铜弹壳腐蚀开裂。残余拉应力还会降低承载能力,尤其是降低疲劳强度。

图3-16 形变织构造成深冲筒形制品的制耳

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。