对于多晶体的塑性变形,在塑性变形过程中,金属的每个晶粒内部也是滑移为主要方式,但是由于晶粒之间存在位向不同,以及晶界的存在,因而多晶体的变形既需要克服晶界的阻碍,又要求各晶粒间的变形相互协调与配合,故多晶体的塑性变形较为复杂。

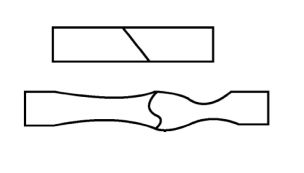

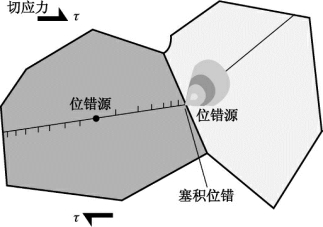

多晶体晶粒中,一些晶粒的滑移面和滑移方向接近于最大切应力方向(称晶粒处于软位向),另一些晶粒的滑移面和滑移方向与最大切应力方向相差较大(称晶粒处于硬位向)。晶粒受到外力作用时,处于软位向的晶粒首先发生滑移。当位错运动到晶界附近时,受到晶界的阻碍而堆积起来(称位错的塞积),其他晶粒发生滑移。对2~3个晶粒的试样进行拉伸试验表明,在晶界处呈现竹节状。这说明晶界附近滑移受阻,变形量较小,而晶粒内部变形量较大,整个晶粒变形不均匀。

图3-10 两个晶粒试样拉伸时的变形(https://www.xing528.com)

图3-11 位错塞积示意图

当塞积位错前端的应力达到一定程度,加上相邻晶粒的转动,使相邻晶粒中原来处于不利位向滑移系上的位错开动,从而使滑移从一批晶粒传递到另一批晶粒。同时,随着滑移的发生,伴随着晶粒的转动,其位向同时也在变化,有的位向在硬化,有的位向在软化,软位向的晶粒开始滑移变形。当有大量晶粒发生滑移后,金属便显示出明显的塑性变形。所以,多晶体的塑性变形是一批批晶粒逐步地发生,从少量晶粒开始逐步扩大到大量的晶粒,从不均匀变形逐步发展到比较均匀的变形。

金属晶粒越细,在同样的外加应力下,大晶粒的位错塞积所造成的应力集中激发相邻晶粒发生塑性变形的机会比小晶粒大得多。小晶粒的应力集中,则需要较大的外加应力下才能使相邻晶粒发生塑性变形,因此,细晶金属的强度高。同时,金属晶粒越细,单位体积内晶粒数目越多,参与变形的晶粒数目也越多,同样的变形量分散在更多的晶粒内进行,晶粒内部和晶界附近的应变度相差较小,变形较均匀,相对应力集中减小,使材料在断裂前能承受更大的塑性变形量,因此,细晶金属可以得到较大的延伸率和断面收缩率。此外,金属的晶粒越细,晶界曲折越多,越不利于裂纹的传播,从而在断裂过程中消耗更多的能量,因此,细晶金属的韧性也比较好。通过细化晶粒来同时提高金属的强度、硬度、塑性和韧性的方法称细晶强化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。