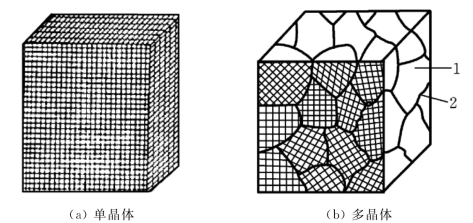

一块晶体内部的晶格位向完全一致的晶体称为单晶体,如图2-7(a)所示。单晶体除具有各向异性以外,它还有较高的强度、耐蚀性、导电性和其他特性,因此日益受到人们的重视。目前在半导体元件、磁性材料、高温合金材料等方面,单晶体材料已得到开发和应用。

测定实际金属的性能时,在各个方向上的数值却基本一致,即具有各向同性。这是因为实际金属并非单晶体,而是有许多位向不同的微小晶体组成的多晶体,如图2-7(b)所示。这些呈多面体颗粒状的小晶体称为晶粒,晶粒与晶粒间的边界称为晶界。一个晶粒的各向异性在许多位向不同的晶粒之间可以互相抵消或补充,故实际金属呈现出各向同性。例如工业纯铁(α-Fe)的弹性模量E在任何方向上测定大致都为2.0×105 MPa。

图2-7 单晶体和多晶体示意图

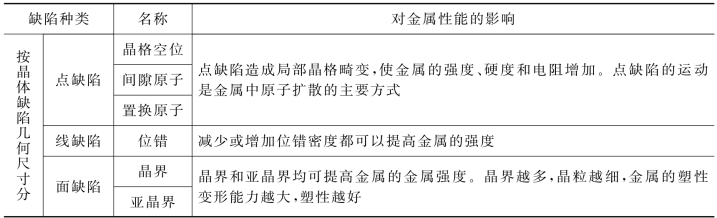

在多晶体的实际金属中,对于单个晶粒并非是晶胞重复排列的理想结构,其内部局部区域的原子规则性排列受到破坏。这种实际晶体中原子排列不规律的区域称为晶体缺陷。按照几何特征,晶体缺陷主要可分为点缺陷、线缺陷和面缺陷等。这些缺陷对金属的物理、化学和力学性能有显著的影响。

1)点缺陷

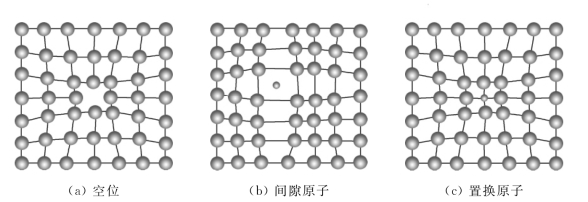

点缺陷是指在三维尺度上都很小的、不超过几个原子直径的缺陷。主要有晶格空位、间隙原子以及置换原子,如图2-8所示。晶格中某个原子脱离了平衡位置,形成了空结点,称为空位;某个晶格间隙挤进了原子,称为间隙原子;取代原来原子位置的外来原子称置换原子。点缺陷的出现破坏了原子间的平衡状态,使晶格发生扭曲,称为晶格畸变。晶格畸变将使晶体性能发生改变,如强度、硬度和电阻增加。

晶体中的点缺陷处于不断地运动和变化之中,在一定温度下,空位和原子的运动,是金属中原子扩散的主要方式,对金属材料的热处理过程极为重要。

图2-8 晶体点缺陷示意图

2)线缺陷

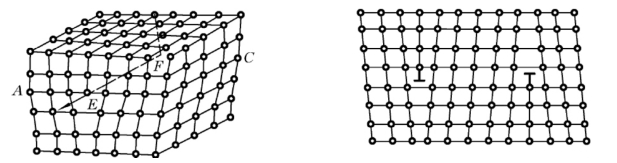

线缺陷是指在一个方向上尺寸较大,而在另外两个方向上尺寸很小的缺陷,呈线状分布,其具体形式是各种类型的位错,所谓位错是指晶格中一列或数列原子发生了某种有规律错排的现象。位错有许多类型,刃型位错是最简单的一种位错形式。其几何模型如图2-9所示,规则排列的晶体中间错排了半列多余的原子面,像是加进去半个原子面,而且不延伸到原子未错动的下半部晶体中,犹如切入晶体的刀片,刀片的刃口线为位错线,这就是刃型位错。刃型位错线是晶格畸变的中心线,在其周围的原子位置错动很大,即晶格的畸变很大,且距它愈远畸变愈小。

图2-9 刃型位错示意图

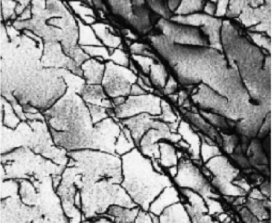

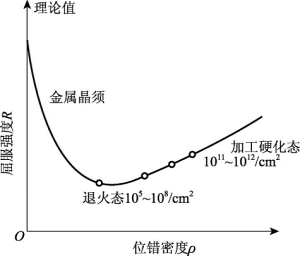

实际金属中的位错线数量很多,呈空间曲线分布,有时会连接成网,甚至缠结成团。位错可在金属凝固时形成,更容易在塑性变形中产生,在温度和外力作用下还能够不断地运动,数量随外界作用情况的不同而发生变化,如图2-10所示钛合金中的位错线。常用位错密度ρ(单位个/cm2)表示位错数量。金属中位错数量一般为104~1012/cm2,在退火时为106/cm2左右,冷变形金属中可达1012/cm2。位错引起晶格畸变,对性能的影响很大。图2-11所示的是ρ与强度的关系。没有缺陷的晶体强度很高,但这样理想的晶体很难得到,工业上生产的金属晶须只是理想晶体的近似。位错的存在使晶体强度降低,但当位错大量产生后,强度反而提高,生产中可通过增加位错的办法来对金属进行强化,但强化后其塑性有所降低。(https://www.xing528.com)

图2-10 透射电镜下钛合金中的位错线(黑线)

图2-11 金属强度与位错密度的关系

3)面缺陷

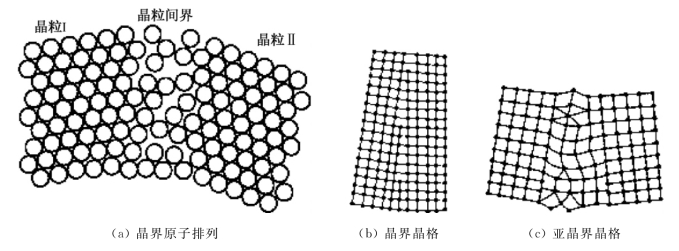

面缺陷是指二维尺度很大而第三维尺度很小的缺陷。金属晶体的面缺陷主要有晶界和亚晶界两种,如图2-12所示。

图2-12 晶界及亚晶界示意图

晶界就是金属中各个晶粒相互接触的边界。由于各晶粒的位向不同,相邻晶粒晶界原子的排列是不规则的,即从一种位向到另一种位向的过渡状态,这种不同位向相邻晶粒的过渡部位,宽度为5~10个原子间距,位向差一般在15°以上,称之为大角度晶界。在一个晶粒内部,还可能存在许多位向相差很小的所谓亚晶粒,又称为晶块(或嵌镶块),如图2-13所示的金镍合金的亚晶粒。亚晶粒之间的位向差非常小,最多为1°~2°。亚晶粒之间的边界称为亚晶界。亚晶界实际上是由一系列刃型位错规则排列构成的小角度晶界。

图2-13 金镍合金的亚晶粒

在晶界、亚晶界处原子排列不规则,偏离平衡位置,晶格畸变较大,因而使晶界处能量较晶体内部要高,原子的活性较大,引起晶界的性能与晶粒内部不同。如晶界比晶内易受腐蚀、熔点低、强度和硬度高等。

晶体缺陷及其附近均有明显的晶格畸变,对金属的塑性变形、固态相变以及扩散等过程都起着重要的作用,归纳见表2-2。在实际晶体结构中,上述晶体缺陷并不是静止不变的,而是随着一定的温度和加工过程等各种条件的改变而不断变化的。它们可以产生、发展、运动和交互作用,而且能合并和消失。

表2-2 金属晶体缺陷及对性能的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。