1)冲击性能

材料抵抗冲击载荷的能力称为材料冲击性能。冲击载荷是指以较高的速度施加到零件上的载荷,当零件在承受冲击载荷时,瞬间冲击所引起的应力和变形比静载荷时要大得多。因此,在制造承受冲击载荷的零件时,就必须考虑到材料的冲击性能。

冲击试验是利用能量守恒原理,将具有一定形状和尺寸的带有V型或U型缺口的试样,在冲击载荷的作用下冲断,以测定其吸收能量的一种试验方法。冲击试验是试样在冲击试验力的作用下的一种动态力学性能试验。冲击试验对材料的缺陷很敏感,它能灵敏地反映出材料的宏观缺陷、显微组织的微小变化和材料的质量,因此冲击试验是生产上用来检验冶炼、热加工、热处理工艺质量的有效方法。

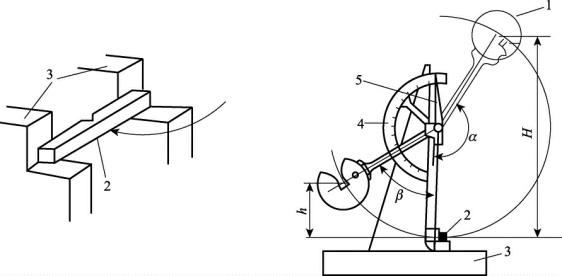

夏比冲击试验是一种常见的评定金属材料韧性指标的动态试验方法。试验中用一个带有V型或U型刻槽的标准试样(GB/T 229—2007),在摆锤式弯曲冲击试验机上弯曲折断,测定其所消耗的能量,如图1-7所示。试验时,把试样2放在试验机的两个支承3上,试样缺口背向摆锤冲击方向,将重量为W(N)的摆锤1放至一定高度H(m),释放摆锤,并测量出击断试样后向另一方向升起至高度h(m)。根据摆锤重量和冲击前后摆锤的高度差,可算出击断试样所耗冲击吸收能量K。

![]()

图1-7 夏比摆锤冲击试验示意图

1—摆锤;2—试样;3—实验机;4—刻度盘;5—指针

试验中采用的试样缺口几何形状为U、V两种,用下标数字2或者8表示摆锤刀刃半径,如KU8表示U型缺口试样在8mm摆锤刀刃下的冲击吸收能量。

一些材料的冲击韧性对温度是很敏感的,如低碳钢或低合金高强度钢在室温以上时韧性很好,但温度降低至-20~-40℃时就变为脆性状态,即发生韧性脆性的转变现象。通过系列温度冲击实验可得到特定材料的韧性脆性转变温度范围。

2)断裂韧度

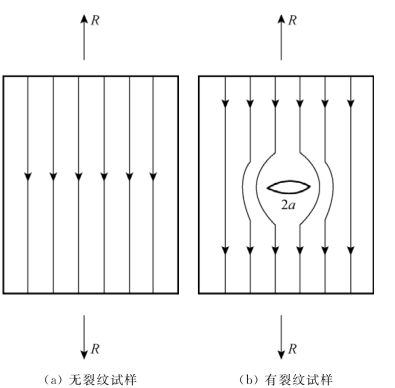

前面所述的力学性能,都是假定材料内部是完整、连续的(见图1-8(a)),但是实际上,内部不可避免地存在各种缺陷(夹杂、气孔等)。由于缺陷的存在,使材料内部不连续,这可看成材料的裂纹,在裂纹尖端前沿有应力集中产生,形成一个裂纹尖端应力场(见图1-8(b))。

含裂纹构件的断裂控制参量取决于裂纹尖端区应力、应变场强度的参数,即应力强度因子。对于单位厚度,无限大平板中有一长度为2a的穿透裂纹,外加应力为R时,应力强度因子KI为

图1-8 无裂纹和有裂纹试样的应力线

式中:KI为应力强度因子![]() 为零件中裂纹的几何形状因子;R为应力(MPa);a为裂纹尺寸(m)。

为零件中裂纹的几何形状因子;R为应力(MPa);a为裂纹尺寸(m)。

对于一个有裂纹的试样,在拉伸载荷作用下,当外力逐渐增大,或裂纹长度逐渐扩展时,应力场强度因子也不断增大。当应力场强度因子KI增大到某一值时,就可使裂纹前沿某一区域的内应力大到足以使材料产生分离,从而导致裂纹突然失稳扩展,即发生脆断。这个应力场强度因子的临界值,称为材料的断裂韧度,用KIC表示。它表明了材料有裂纹存在时抵抗脆性断裂的能力。

当KI>KIC时,裂纹失稳扩展,发生脆断;

当KI=KIC时,裂纹处于临界状态;

当KI<KIC时,裂纹扩展很慢或不扩展,不发生脆断。(https://www.xing528.com)

KIC可通过实验测得,它是评价阻止裂纹失稳扩展能力的力学性能指标,是材料的一种固有特性,与裂纹本身的大小、形状和外加应力等无关,而与材料本身的成分、热处理及加工工艺有关。断裂韧度是强度和韧性的综合体现。

3)疲劳强度

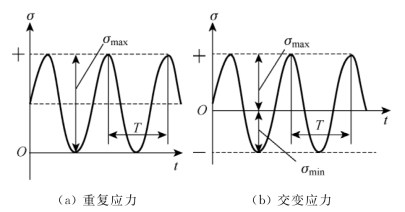

武器装备上许多结构或零部件是在重复或交变应力的作用下工作的,如图1-9所示。在疲劳试验中任一个单循环的最小应力和最大应力比值定义为应力比R。

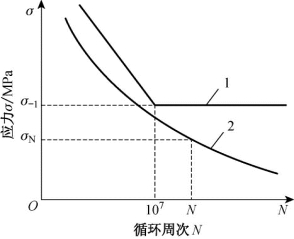

在交变应力作用下,往往使材料在远小于强度极限,甚至小于屈服强度的应力下发生疲劳,产生裂纹,最后逐渐发展而突然断裂,即疲劳断裂。在给定条件下,使材料发生破坏所对应的应力循环周期数(或循环次数)称为疲劳寿命。应力与疲劳寿命的关系用σ-N曲线表示(如图1-10所示)。在规定应力比下试样具有N次循环的应力幅值为条件疲劳强度σN。在交变应力作用下而不至于引起疲劳破坏的最大应力,称为对称应力循环下的疲劳强度σ-1。

图1-9 重复应力与交变应力曲线示意图

图1-10 疲劳曲线示意图

实际上,材料不可能做无限次交变载荷试验,对于黑色金属,一般规定应力循环107周次而不断裂的最大应力称为疲劳极限。有色金属、不锈钢取108周次。陶瓷、高分子材料的疲劳抗力很低,金属材料的疲劳强度较高,纤维增强复合材料也有较好的抗疲劳性能。循环应力特征、温度、材料成分和组织、夹杂物、表面状态及残余应力等因素对材料的疲劳强度有较大影响。

高温下工作的构件,如汽轮机、航空发动机等,在进行强度设计时,既要考虑高温短时强度、蠕变强度及持久强度,也要考虑高温疲劳性能和热应力引起的疲劳破坏(简称热疲劳)。

金属的疲劳强度与抗拉强度之间存在近似的比例关系:

对于碳素钢,σ-1≈0.406 Rm;

对于灰铸铁,σ-1≈0.4 Rm;

对于非铁金属,σ-1≈0.304 Rm。

4)磨损性能

机器运转时,任何零件在接触状态下的相对运动都会产生摩擦,导致零件磨损,最后失效。按磨损的破坏机理,磨损可分为:粘着磨损、磨粒磨损、腐蚀磨损、接触疲劳。

(1)粘着磨损:又称咬合磨损。其实质是相对运动的两个零件表面总是凸凹不平的,在接触压力作用下,由于凸出部分首先接触,有效接触面很小。当压力较大时,凸起部分便会发生严重的塑性变形,从而使材料表面接触点发生粘着(冷焊)。随后,在相对滑动时粘着点又被剪切而断掉,造成粘着磨损。

(2)磨粒磨损,它是当摩擦副一方的硬度比另一方的硬度大得多时,或者在接触面之间存在着硬质粒子时所产生的磨损,其特征是接触面上有明显的切削痕迹。

(3)腐蚀磨损:是由于外界环境引起金属表面的腐蚀产物剥落,与金属表面之间的机械磨损(磨粒、粘着)相结合而出现的磨损。

(4)接触疲劳:是滚动轴承、齿轮等一类机件的接触表面,经接触压应力的反复长期作用后所引起的一种表面疲劳剥落损坏现象,其损坏形式是在光滑的接触面上分布有若干深浅不同的针尖或豆状凹坑,或较大面积的表层压碎。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。