1.浸锌

在镁合金表面直接进行电镀或化学镀非常困难,所以在镁合金电镀或化学镀前,需要先进行浸镀处理以形成一层置换金属层。该膜层既可以阻止镁合金再次氧化,而且还能够提高后续镀层与基体间的结合力。现在最为成熟的方法就是对镁合金进行浸锌处理。镁合金浸锌法最先由Dow公司开发,这一工艺与铝合金的浸锌相类似。目前,基于浸锌工艺开发了一些其他工艺,主要有Dow工艺、Norsk-Hydro工艺及WCM工艺。

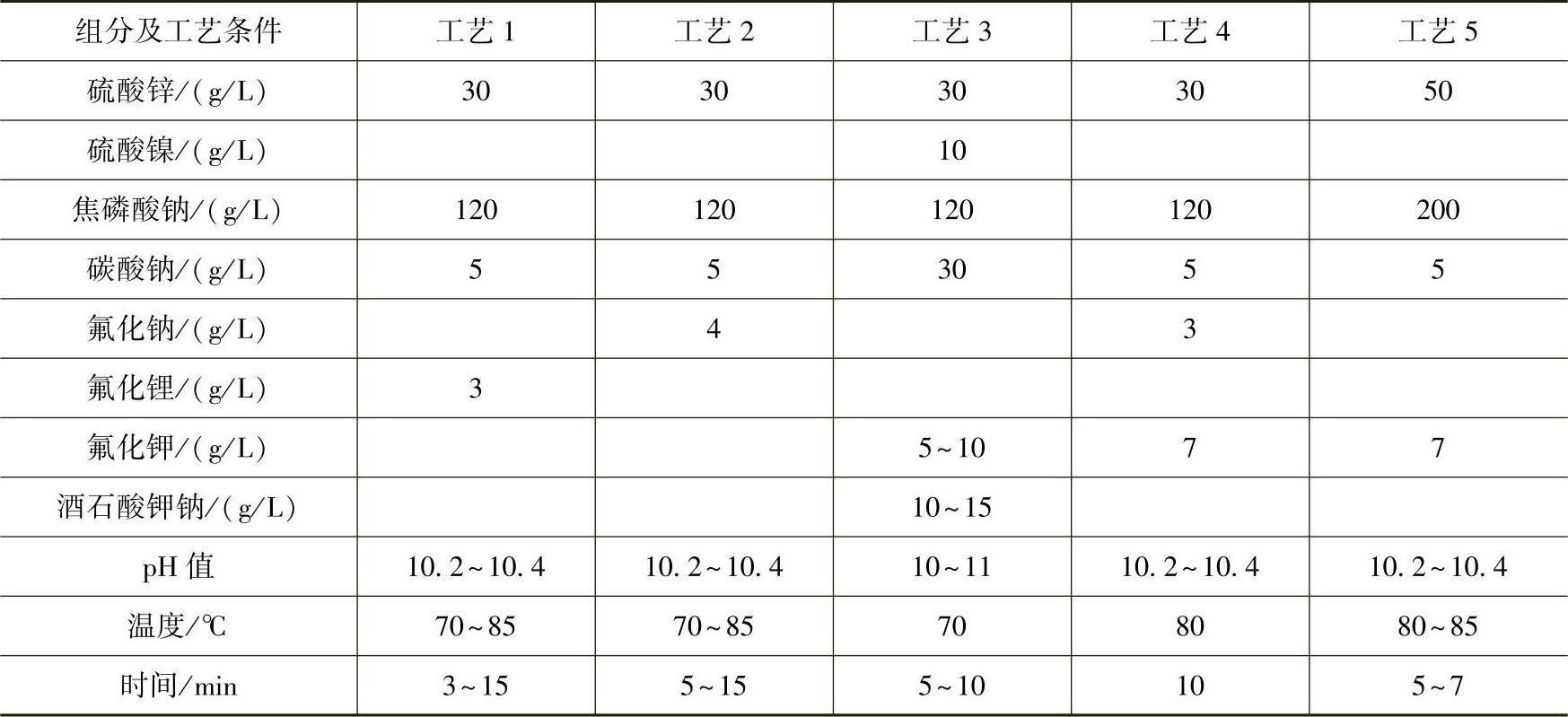

镁合金浸锌过程的好坏直接关系到后续镀层的质量,为了得到附着力好的浸锌层必须严格控制工艺条件,否则将极易在镁合金表面形成一层海绵状附着力差的锌的疏松置换层。镁合金浸锌液的组分及工艺条件见表9-58。

表9-58 镁合金浸锌液的组分及工艺条件

注:工艺3为浸锌镍合金。

浸锌液配制方法:先将硫酸锌溶解在70℃的热水中,然后分批加入焦磷酸钠,边加边搅拌,使白色沉淀物完全溶解,再加入氟化物和碳酸钠,继续搅拌使加入物彻底溶解后测试并调整pH值。如果加入氟化锂,因其溶解度较低,3g/L时已经达到饱和状态,可以做成氟化锂含量自控槽,即把氟化锂装在料袋中悬挂在槽液里。

对于某些镁合金需要二次浸锌,才能获得良好的置换锌层。通常将第一次浸锌后的工件在20%~30%(体积分数)的硝酸溶液中或返回到活化液中退除锌层,操作时间约为30s,待锌层全部退除后水洗进行第二次浸锌。经二次浸锌处理的锌层更均匀致密,能增强镁合金基体与后续镀层之间的结合力。

2.化学镀镍(https://www.xing528.com)

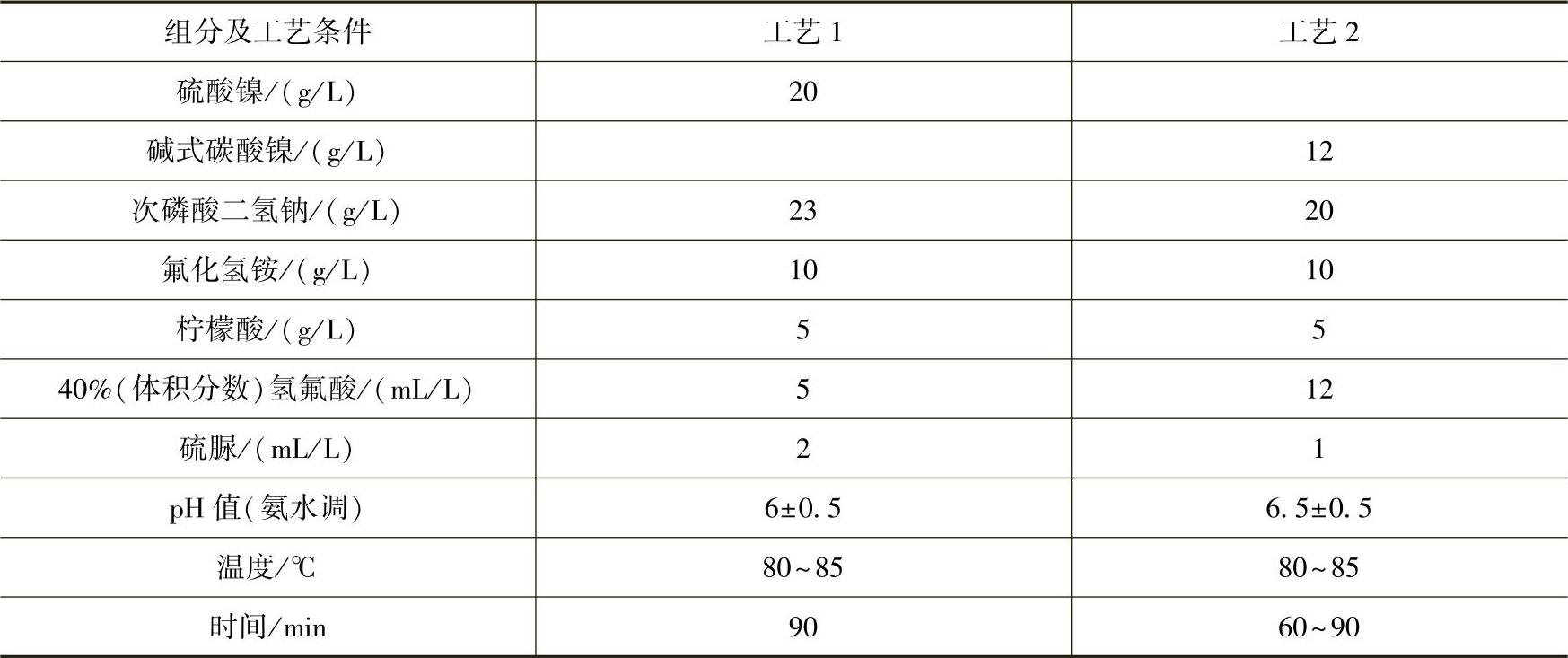

对于AZ91D铸造镁合金来说,进行浸锌处理时相当困难。为了解决这个难题,Skata等人发明了一种新的预处理方法,直接在镁合金表面化学镀镍,得到的镀层均匀,结合力良好。浸蚀、活化后直接化学镀镍溶液的组分及工艺条件见表9-59。

表9-59 浸蚀、活化后直接化学镀镍溶液的组分及工艺条件

工艺1适合AZ91D镁合金;工艺2适合AZ91D、AZ31、ZM21D等镁合金。

在化学镀镍溶液中,柠檬酸和氟化氢铵是络合剂和缓冲剂,硫脲起稳定剂和光亮剂的作用,氢氟酸和氟化氢铵中的F-能在一定程度上抑制SO42-对镁合金基体的腐蚀。

化学镀镍工艺条件对镀层质量的影响:

1)pH值较高时,沉积速度快,但易导致产生针孔,镀液不稳定;pH值较低时,沉积速度慢,镀液会腐蚀基体。因此,必须严格控制好化学镀镍溶液的pH值在规定的工艺条件范围内。

2)温度升高,沉积速度加快;但温度太高时镀速增加过快会使镀层粗糙,结合力变差,而且影响镀液的稳定性,严重时会引起镀液分解而报废。因此,必须控制好化学镀镍液的温度,不能产生较大范围的波动和变化,从而影响沉积速度及镀层质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。