铝及铝合金电镀前进行常规预处理后,还要进行特殊预处理。特殊预处理的目的,主要是防止常规预处理后的工件表面重新生成氧化膜和防止工件浸入镀液后发生金属置换反应而形成疏松的接触镀层,以免影响镀层与基体的结合力。因此,要在常规预处理后,在工件表面立即制取一层过渡金属层或能导电的多孔性化学膜层,以便使随后的电镀得以正常进行。因此,这种特殊预处理也称为中间处理。

常用的中间处理工艺主要有以下几种:①浸镀锌。②浸镀锌合金。③浸镀镍。④浸镀铁。⑤浸镀锡。⑥浸镀铜。⑦化学氧化。⑧阳极氧化。⑨交流电氧化。⑩不对称交流电镀黄铜等。

铝及铝合金表面清理干净后,应根据基材和镀层的不同要求选用适当的中间处理工艺,才能获得结合力良好的镀层。

(1)浸镀锌 在铝及铝合金电镀的中间处理方法中,浸镀锌工艺应用最广泛。浸镀锌是在强碱性的锌酸盐溶液中进一步除去工件表面上的自然氧化膜,同时化学沉积一层锌的过程。沉积的这层锌,可防止铝的再氧化。试验证明,锌的沉积速度大于铝的溶解速度,于是锌就可以沉积在铝表面上。锌沉积在铝的表面以后,改变了铝的电极电势,使铝的表面电极电势向正方向移动,在锌的表面电镀要比铝表面电镀容易得多,同时也改善了其他条件的影响,从而使铝上电镀得以顺利进行,并保证了镀层与基体间的结合力。在电镀其他金属时,浸锌层可以作为中间层存在,也可以在镀槽中退除以后再进行电镀(例如镀铬)。

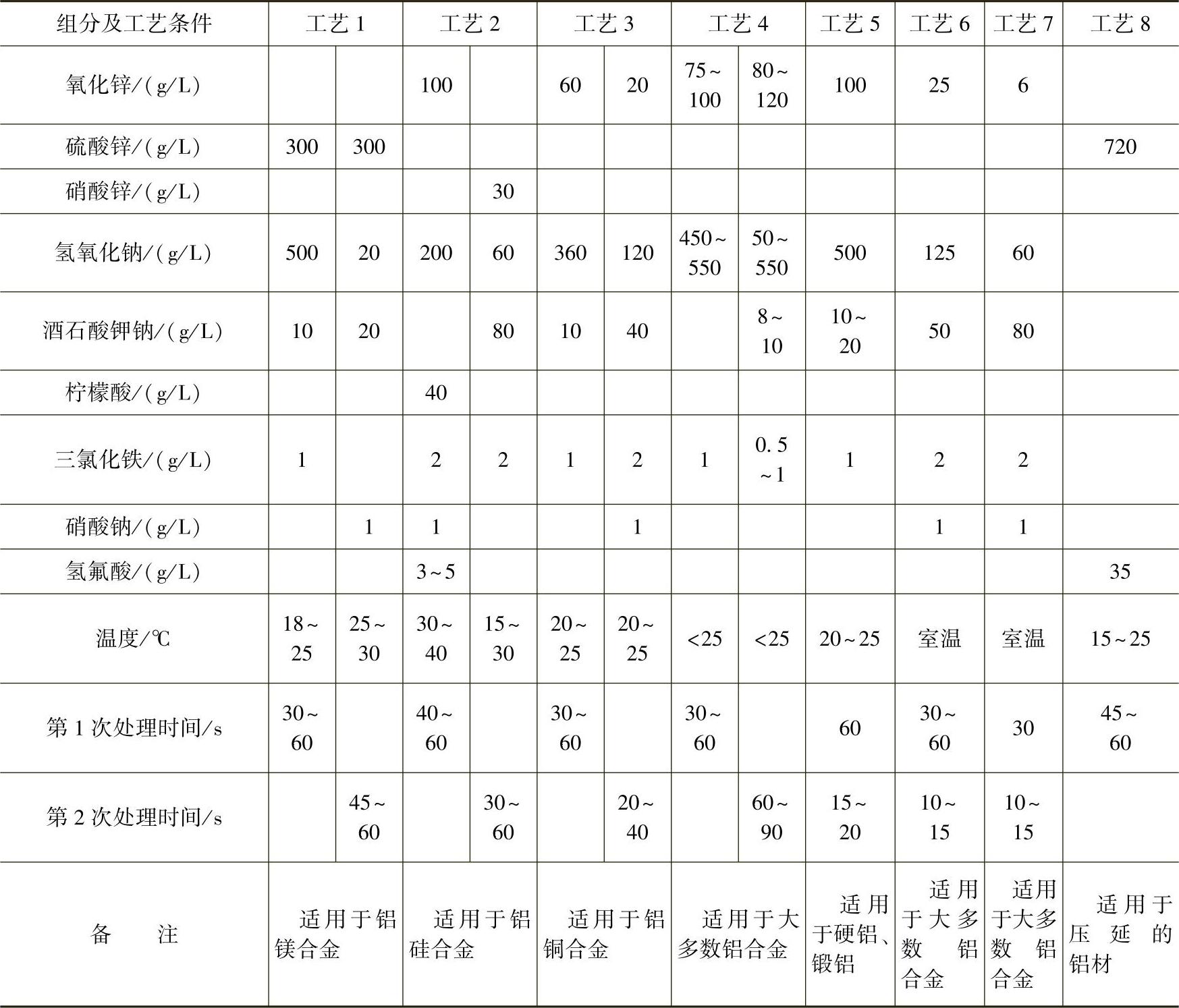

浸镀锌的镀液组分及工艺条件见表9-51。在确定浸镀锌工艺时,因铝合金材质而异。从浸镀锌的工艺来看,工艺1~7为碱性浸镀锌,工艺8为酸性浸镀锌。从碱性浸镀锌来看,镀液组分主要是锌酸盐(由氢氧化钠与氧化锌所组成),遇到材质是铝镁合金时,按等量的氧化锌换算成硫酸锌;遇到材质是铝硅合金时,应补加3~5mL/L的HF。加入酒石酸钾钠(或柠檬酸)的作用是降低Zn2+的还原能力,使得膜层薄而致密,提高后续镀层的结合力。若第一次与第二次浸镀锌是分槽进行时,可选用工艺1~4;若在同一槽中进行二次浸镀锌时,可选用工艺5~7。

表9-51 浸镀锌的镀液组分及工艺条件

浸镀锌碱性溶液的配制方法如下:

1)先将氧化锌(或硫酸锌、硝酸锌)用水调成糊状,然后溶于热的浓氢氧化钠溶液中。

2)三氯化铁用少量水溶解后,在搅拌下加入酒石酸钾钠(或柠檬酸)中。若有少量沉淀,可加氢氧化钠使之溶解。

3)用少量水溶解硝酸钠、氢氟酸。

4)将2)、3)溶液加入1)溶液中,一边搅拌,一边稀释到规定体积。为保证浸镀锌的质量,应取澄清后的溶液,并冷却至室温后才可使用。

在浸镀锌时,应注意以下问题:

1)经酸浸蚀后的工件应用冷水冲洗干净,洗后应迅速移入浸镀锌槽中。如果动作缓慢,则铝件易被氧化,甚至会严重地影响镀层与基体金属的结合力。

2)在碱性浸镀锌溶液中,如果游离的氢氧化钠的含量过高,会使工件腐蚀,使镀层与基体金属结合不牢。

3)锌酸钠含量高一些,锌的析出速度缓慢一些,从而使锌层紧密、细致。

4)浸镀锌时的挂具不能用铜或铜合金,以防止铜与铝和铝合金接触置换。应用钢丝或铜及铜合金丝镀镍。

5)为获得均匀细致的浸锌层,在浸镀锌过程中,应该不断地摇动工件;但又不能过分摇动,以免擦伤锌层。

6)含铜的铝合金处理时间要长一些,硅铝合金处理时间可短一些。

7)在低浓度的碱性浸镀锌溶液中,若添加一定量的酒石酸钾钠、硝酸钠或三氯化铁等,则对浸锌层的改善有明显的效果。

8)碱性液温度低,析出的锌层就细致一些;酸性液中,即使氢氟酸的含量低、温度高,也能得到细致的锌层。

9)浸镀锌后,表面出现大块斑点,或光泽不均,或无光泽且易于擦掉的锌层时,应在1∶1(质量比)硝酸溶液中退除锌层后重新处理。

10)酸性浸镀锌溶液中,硫酸锌浓度越大,溶液越稳定。但氢氟酸的浓度不宜过大,否则,将直接影响溶液的稳定性。而硫酸锌和氢氟酸的质量比越大,得到的浸镀锌层越细致。

11)经第2次浸镀锌后,一定要充分洗涤,还要尽量缩短在槽外停留的时间。

12)工件经浸锌、退锌和第2次浸锌后,用冷水彻底清洗,最后进行氰化镀铜或镀镍。

13)工件在开始电镀时,应通以较大的冲击电流,一般应为正常电流的2~3倍。否则,浸锌层易被溶解,不但污染了电镀液,而且使镀层与基体金属结合不牢。

浸镀锌法的主要缺点是,在潮湿的腐蚀环境中,锌相对于镀覆金属是阳极,锌将受到横向腐蚀,最终导致表层剥落。为了克服这一缺点,可改用浸镀Zn-Ni合金或浸镀其他重金属层。

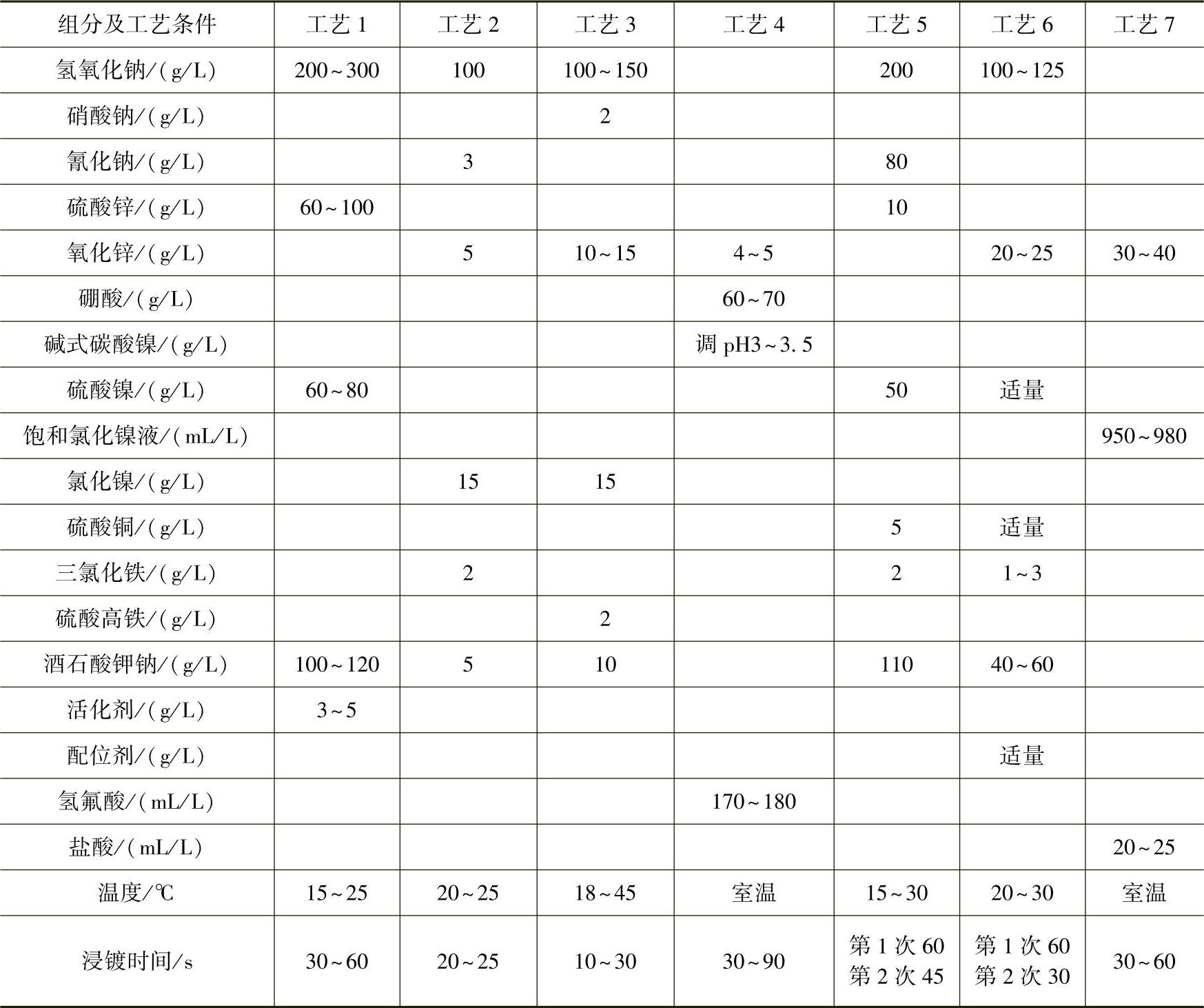

(2)浸镀Zn-Ni合金 浸镀Zn-Ni合金工艺适用于多种铝合金,所获得的Zn-Ni合金镀层结晶细致,光亮致密,结合力好。在合金沉积层上,可不进行氰化物镀铜而直接电镀亮镍、电镀硬铬以及电镀铜、电镀银等其他金属镀层,已在工业上得到应用。浸镀Zn-Ni合金的镀液组分及工艺条件见表9-52。

表9-52 浸镀Zn-Ni合金的镀液组分及工艺条件

表9-52中,工艺1~4是1次浸镀Zn-Ni合金;工艺5、6是同一槽中浸镀两次Zn-Ni合金。工艺1和5能获得镍的质量分数10%~12%的Zn-Ni合金,工艺7是在酸性液中浸镀Zn-Ni合金。

对于工艺1~3、5和6的浸镀液,其配制方法如下:

1)将氧化锌溶于热的氢氧化钠溶液中,再加入氰化钠。

2)三氯化铁、氯化镍(或硫酸镍)分别溶解后溶于酒石酸钾钠溶液中,再加入配位剂(或活化剂)。

3)用少量水溶解硝酸钠。

4)将上述溶液混合,加水至规定容积后使用。

对于工艺4的浸镀液,其配制方法如下:一定要在塑料容器内先注入氢氟酸,再加入硼酸并搅拌至完全溶解;在搅拌下加入调成糊状的氧化锌,溶解后再缓缓加入碱式碳酸镍至pH值为3~3.5;最后,加水至规定体积。(https://www.xing528.com)

工艺4适用于铝合金压铸件ZL501、防锈铝和硬铝。浸Zn-Ni合金、水洗后,就可以直接进行HEDP电镀铜。

工艺1、5和6中,酒石酸盐含量高,能使Ni2+、Fe3+和Cu2+呈配合物状态存在,有利于提高浸镀锌合金层的致密性。

工艺5适用于硬铝、锻铝和硅含量较高的铸铝件等。经两次浸镀锌合金后,能得到比较好的结合力。而浸镀锌就达不到这个要求。究其原因,是锌合金层的线胀系数比锌层低,接近铝合金。镍的质量分数为10%~12%的Zn-Ni合金层的线胀系数更接近铝基体。这意味着Zn-Ni合金镀层与铝基体之间的结合力会得到改善。另外,由于合金层中也引入了锌铜合金,其结晶结构与铝基体相同,其晶格常数又相近,所以沉积层与基体之间的结合力会大大提高。

浸镀纯锌对于酸碱介质十分敏感,而锌合金层化学稳定性较好,在电镀开始瞬间不易受电解液的浸蚀。

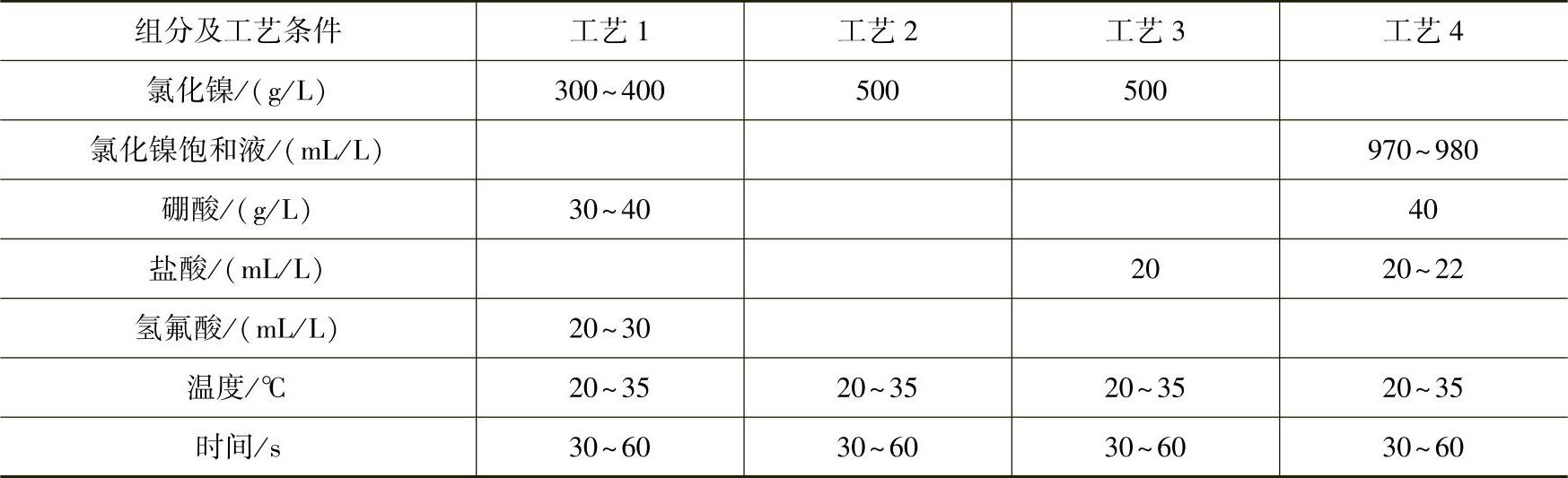

(3)浸镀镍 浸镀镍的镀液组分及工艺条件见表9-53。

表9-53 浸镀镍的镀液组分及工艺条件

表9-53中,工艺1、2适用于高硅含量(硅的质量分数大于13%)的铸铝合金,工艺3、4适用于含铜和含镁的铝合金。浸镀镍的成本要比浸镀锌(或浸镀锌合金)高得多。浸镀镍的优点是:在溶液中加入适量的HF,能提高铝合金表面的活化能力,增强镍层与基体之间的结合;镍层比锌层硬,操作时不易受破坏而暴露铝表面,可避免局部镀不上镀层的缺陷。

浸镀镍时,应注意以下事项:

1)温度低时,处理时间长;温度高时,处理时间短。温度低于10℃时置换反应极慢,虽然工件表面覆盖镍层似乎完整,但刻蚀、粗化不够,得不到良好的镀层。

2)浸镀时间不宜过长,尤其是结构不均匀的材料。处理时间长会产生过腐蚀,造成表面疏松,电镀铬后镀层脱皮,不易返工。

3)浸镀镍不作为电镀铬的预镀层,这层镍在镀铬前必须退除。浸镀镍的目的是在铝合金表面形成无数个原电池,以达腐蚀、粗化,增强铬镀层与铝基体的机械结合力的目的。

4)浸镀镍的工件经流动水洗、退除镍镀层[1∶1(质量比)硝酸为退镍液]、流动水洗后,再经浸镀锌、退锌镀层再浸镀锌,又经过流动水清洗后就可以进行电镀铬。

5)形状简单的工件,在浸镍、退镍后立即镀铬也可以得到良好的结果;形状复杂的工件,须要安装内阳极、阴极屏蔽等,为了防止活化了的铝合金表面生成氧化膜,必须进行浸锌处理。

6)镁含量高的铝合金用氢氟酸时必须慎重,因氢氟酸与锌形成不溶性的氟化镁,影响电镀铬层的结合力。必须使用氢氟酸时,需用硝酸洗去氟化镁膜。

7)在浸镍时,反应由强减弱。浸镍时间一般为30~60s。

工件经浸镍、退镍层,又经两次浸锌后,就可以直接电镀硬铬。

夹具要求与钢铁件电镀铬一样,但装挂时不得擦伤锌层,不得使锌层沾上油污或被酸浸蚀。下槽前,可用毛刷蘸水洗净表面。如电镀内腔,可用水冲洗。

电镀铬可采用标准镀铬液,先高温(65~70℃)带电下槽(高温度的目的是减少镀层的内应力),在小电流密度(5~10A/dm2)下镀5~10min。复杂工件需用大电流密度(60~80A/dm2)冲击镀3~5min,然后在正常电流密度(40A/dm2)下镀到要求的厚度为止。槽液温度要降低一些,以达到要求的硬度。

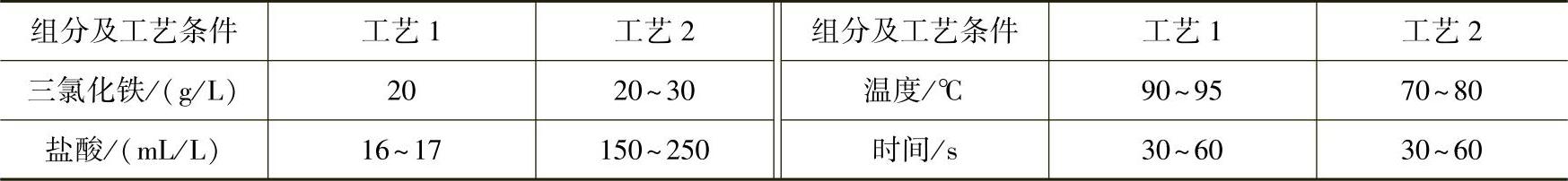

(4)浸镀铁 浸镀铁的镀液组分及工艺条件见表9-54。

表9-54 浸镀铁的镀液组分及工艺条件

浸镀铁成本较低,镀液组分简单,缺点是需要高温。表9-54中工艺2适用于铸铝的浸镀。

(5)浸镀锡 铝及铝合金零件也可经浸镀锡后进行电镀。经浸镀锡后,可使铝及铝合金的表面得到活化,从而使镀层与基体结合牢固。

浸镀锡的镀液组分及工艺条件如下:

锡酸钠 60~65g/L

酒石酸钾钠 3~5g/L

氢氧化钠 4~5g/L

温度 15~25℃

(6)浸镀铜 浸镀铜的镀液组分及工艺条件如下:

酒石酸钾钠 25~30g/L

氯化铜 10~12g/L

氢氧化钠 4~5g/L

时间 20~30min

温度 室温

铝合金压铸件经脱脂、浸蚀和浸镀铜后,就可以将工件带电进入光亮硫酸盐镀铜液中直接电镀铜及其后续镀层。镀层不起泡,结合力好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。