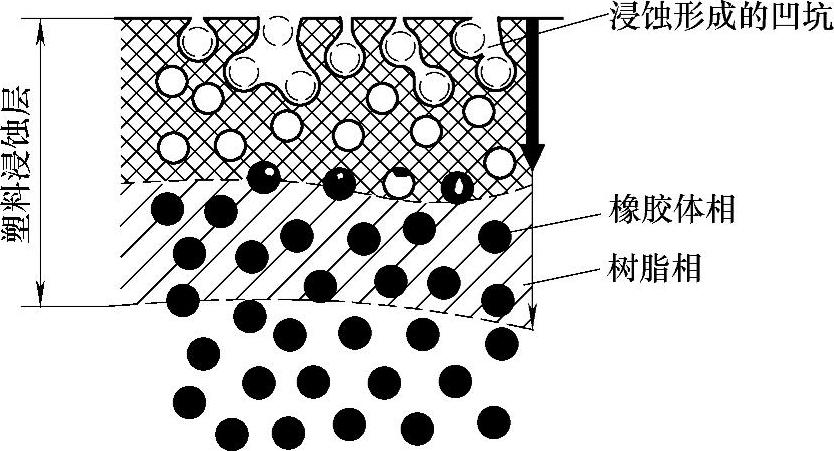

1.电镀级ABS塑料的组分与结构

ABS塑料是丙烯腈(A)、丁二烯(B)、苯乙烯(S)的共聚物。它是由丙烯腈与苯乙烯共聚形成的树脂相跟丙烯腈与丁二烯共聚形成的弹性体相(也称橡胶体相)组成的混合物,后者呈球状均匀地分布在前者之中(见图9-7)。在粗化过程中,橡胶粒子被溶去形成凹坑,这对提高镀层结合力很重要。橡胶粒子太少,凹坑数目不足;橡胶粒子太多,小坑连成大坑,两者都会降低镀层的结合力。因此,尽管ABS塑料中三种成分的比例可在很宽的范围内变化,但对于电镀级ABS塑料来说,丁二烯的质量分数要控制在18%~23%,而且应是接枝共聚才能使镀层有最佳的结合力。目前电镀级ABS塑料在国内生产企业较少,大部分原料仍需要进口。

图9-7 ABS塑料及其化学粗化后的结构

2.去应力

有应力的工件会使电镀层与基体的结合力变差。用下述方法可检查ABS塑料件是否有内应力存在:

(1)冰乙酸浸渍法 将工件完全浸入(24±3)℃的冰乙酸中持续30s,取出后立即清洗,然后晾干检查表面。表面有细小致密裂纹的地方即说明此处有应力存在。裂纹越多,应力越大。之后再重复上述操作,然后在冰乙酸中浸2min,再检查工件表面。若有深入塑料的裂纹,则说明此处有很高的内应力。裂纹越严重,内应力越大。

(2)溶剂浸渍法 将工件完全浸入(21±1)℃的1∶1(质量比)的甲乙酮和丙酸混合溶剂中,持续15s后取出立即甩干,依上述方法检查表面。

有应力的工件应在60~75℃下加热2~4h,以去除应力;也可采用在丙酮中浸泡30min的方法。

3.脱脂

工件在模压、存放和运输过程中难免沾有油污,为保证预处理效果,在粗化前应进行脱脂处理。脱脂可在50~70℃的脱脂槽中进行,也可用乙醇擦拭脱脂。

4.粗化

粗化的目的是提高工件表面的亲水性和形成适当的表面粗糙度,以保证镀层有良好的结合力。它是决定镀层结合力大小的最关键的工序。

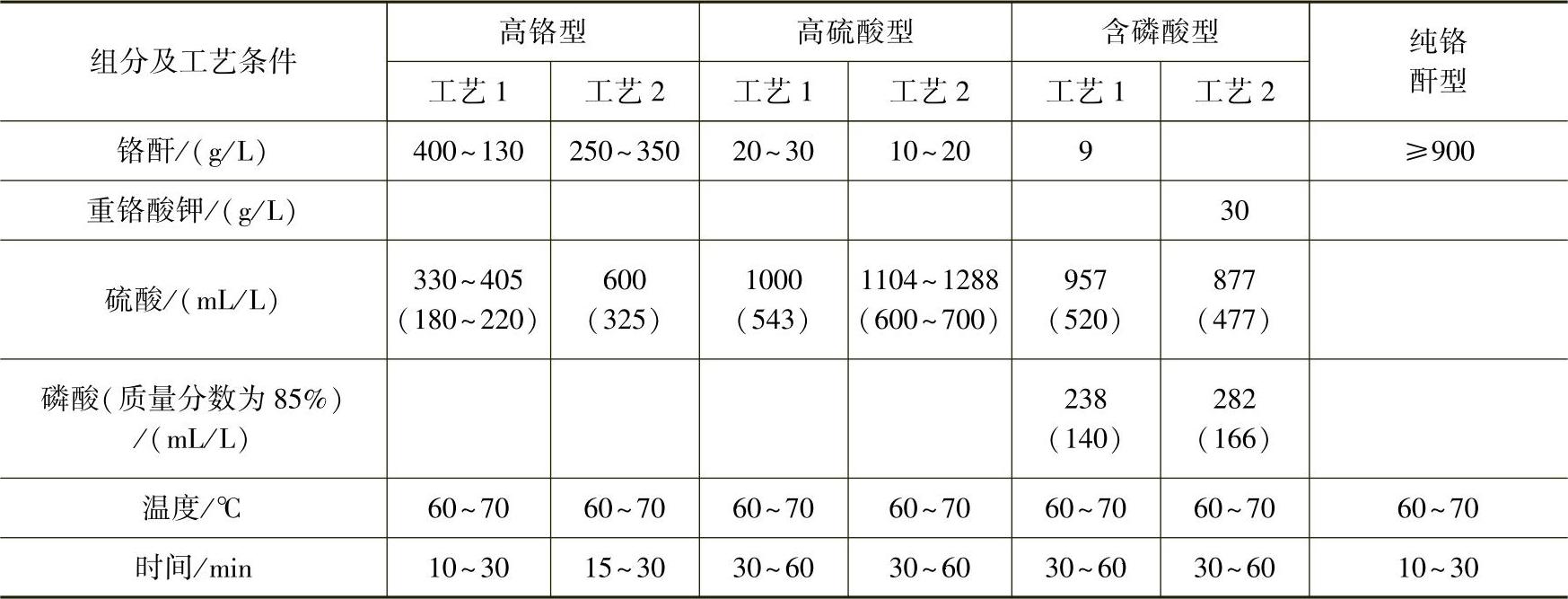

粗化方法有多种。就提高镀层结合力而言,化学浸蚀粗化>溶剂溶胀粗化>机械粗化。有时也可同时采用几种粗化方法。在工业生产中,ABS塑料已不采用机械粗化和溶剂粗化。ABS塑料化学浸蚀粗化液的组分及工艺条件见表9-25。

效果较好、应用较广的是高硫酸型溶液。这种溶液粗化速度快,镀层结合力好。粗化温度是一个关键因素,低于60℃粗化速度很慢,温度越高,粗化时间越短。

表9-25 ABS塑料化学浸蚀粗化液的组分及工艺条件

应该指出,塑料种类对粗化效果影响很大,虽然都是电镀级的ABS塑料,不同生产厂家、不同牌号、不同批次的材料其粗化条件往往有所不同。因此,在投产前最好预先进行试验,以确定合适的温度和时间。

溶液的配制方法是先用水将铬酐溶解,在搅拌下倒入硫酸,最后加水至所需体积。切不可把铬酐直接加入硫酸中,以防溶解不完全。

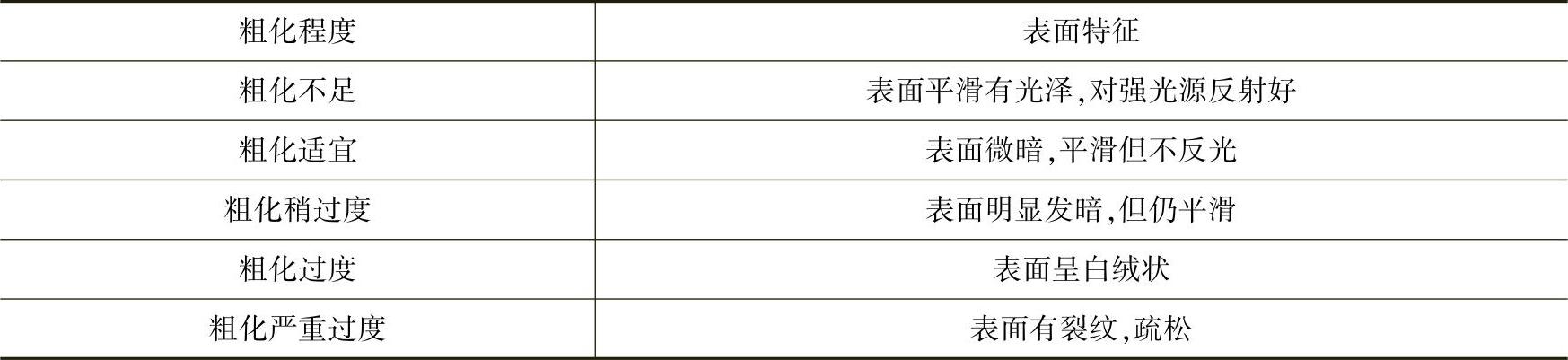

对粗化质量的检查,除了要求表面完全被水润湿外,还可以从外观上做出判断(见表9-26)。

表9-26 粗化程度与表面特征的关系

5.中和、还原或浸酸

该工序的目的是将残留在工件表面的Cr6+清洗干净,以防污染敏化或活化溶液。为此,可在下述溶液中进行处理:

1)在体积分数为10%的氨水溶液中进行中和处理。

2)在50~100g/L氢氧化钠水溶液中进行中和处理。

3)在10~50g/L亚硫酸钠水溶液中进行还原处理。

4)在水合肼(N2H4·H2O)2~10mL/L、盐酸10~15mL/L溶液中进行还原处理。

5)在100~200mL/L盐酸水溶液中进行浸酸处理。

以上处理条件均为室温,时间为1~3min。

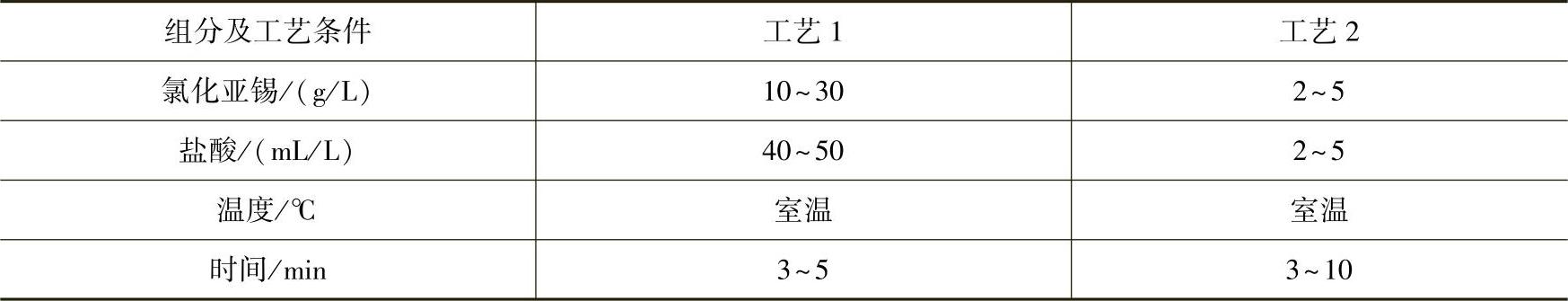

6.敏化

敏化处理是使粗化后的工件表面吸附一层有还原性的Sn2+离子,以使在随后的离子型活化处理时,将银或钯离子还原成有催化作用的银或钯原子。敏化液的组分及工艺条件见表9-27。向溶液中加入锡条或锡粒可延缓Sn2+的氧化。此外,Sn2+还很容易水解生成Sn(OH)Cl沉淀。当溶液中有白色沉淀产生时,可加入盐酸,若仍不能使溶液澄清,则应进行过滤。

表9-27 ABS塑料敏化液的组分及工艺条件

配制敏化液时,必须用去离子水和试剂级化学药品配制。其方法是把氯化亚锡溶于盐酸水溶液中,切不可将氯化亚锡用水溶解后再加入盐酸中,否则氯化亚锡会水解。

7.活化

除化学镀银可在敏化后直接进行外,其余的化学镀均必须在活化后进行。活化处理是使工件表面形成一层有催化活性的贵金属层,使化学镀能自发进行。

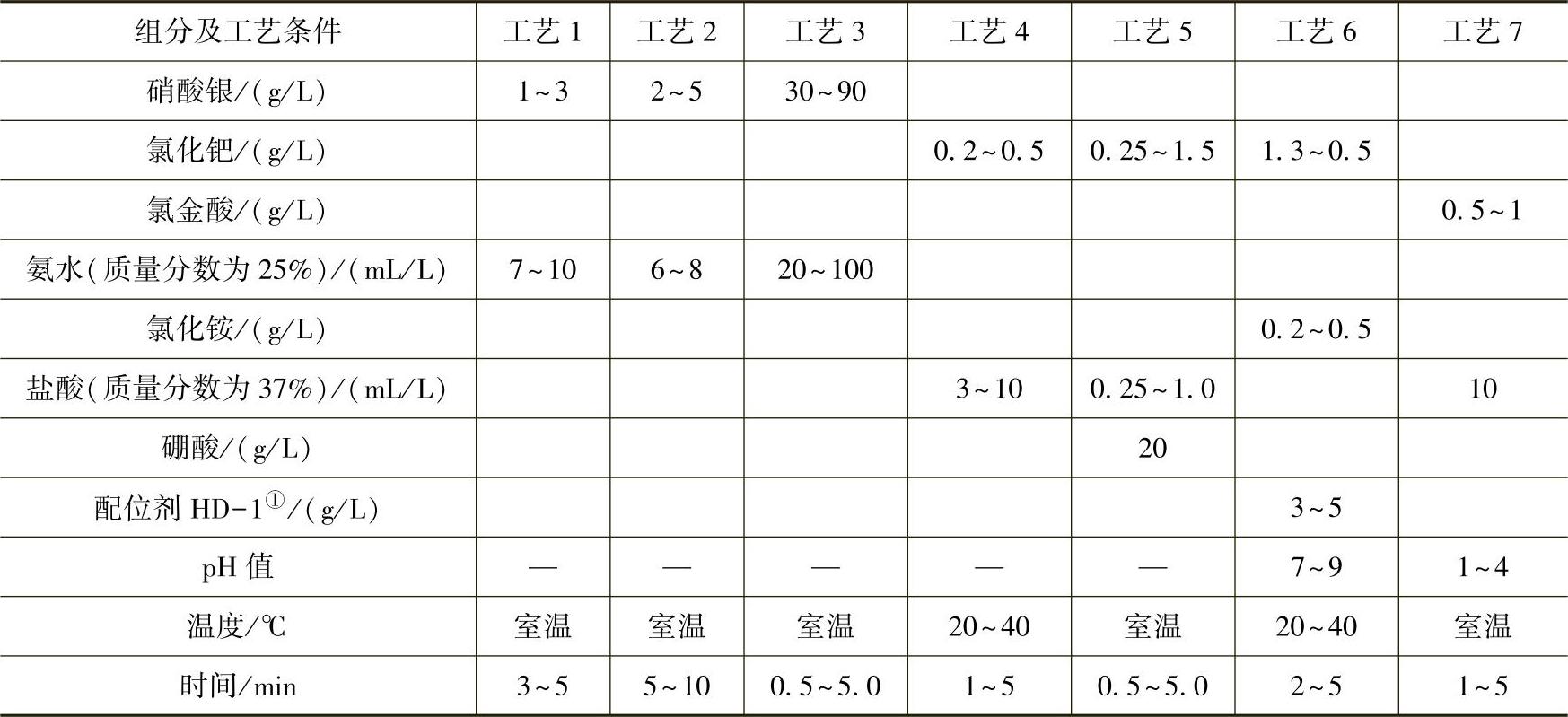

(1)离子型活化 离子型活化液的组分及工艺条件见表9-28。

表9-28 ABS塑料离子型活化液的组分及工艺条件

①湖南大学研制。

硝酸银活化液只适用于化学镀铜。要用去离子水配制溶液,以防止自来水中的氯离子与活化液中的银离于形成氯化银沉淀。同样,工件入槽前也应用去离子水清洗。配制时,将硝酸银溶于水中,搅拌下缓缓加入氨水,当溶液从褐色混浊状变为透明时即停止添加氨水。若氨水过量太多,会使银离子形成过于稳定的[Ag(NH3)2]+而影响活化效果。使用时,要避光保存并防止带入敏化液,以免使银离子还原成银而失效。溶液失效时呈褐色甚至黑褐色。

氯化钯活化液对化学镀铜、镍、钴等均具有催化活性,而且溶液比较稳定,所以应用较广。使用过程中,溶液会逐渐变脏发黑,过滤后仍可使用。当钯含量降低时,应及时补充。升高温度能提高活化效果。工艺6是含配位剂的新型活化液,溶液稳定,活化效果好。

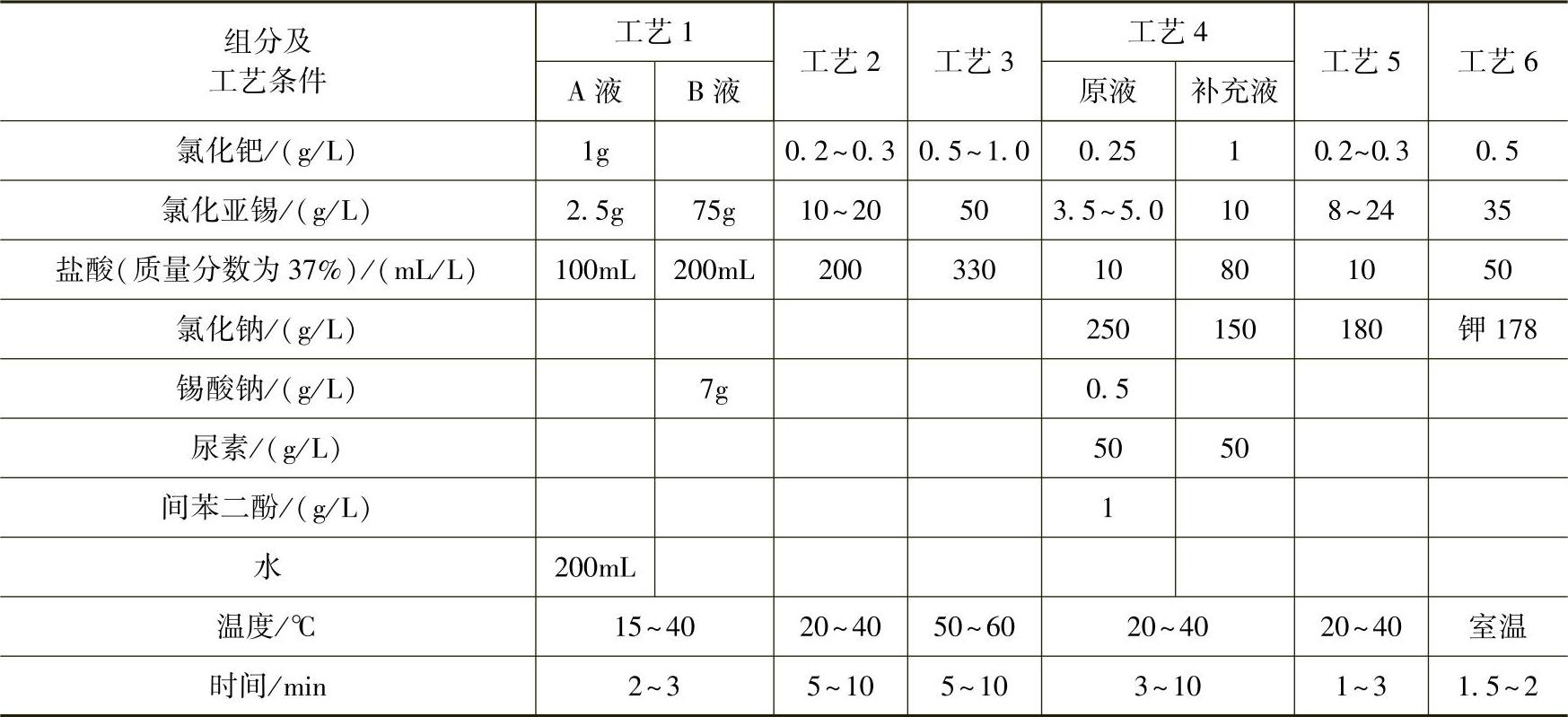

(2)胶体钯活化 胶体钯活化是把敏化、活化两道工序合并到一起进行,用它代替离子型敏化、活化,可提高镀层结合力,在工业上已得到广泛使用。胶体钯活化液的组分及工艺条件见表9-29。(https://www.xing528.com)

工艺1是酸基活化液,配制方法为:将75g氯化亚锡加入到200mL盐酸中搅拌溶解,再加入7g锡酸钠,溶解后即得到白色乳浊的B液。在另一烧杯中,把1g氯化钯溶解于100mL盐酸和200mL去离子水中,加热溶解后,在(30±2)℃下加2.5g氯化亚锡,搅拌12min后便得到A液。在搅拌下将A液倒入B液中,稀释至1L,得到棕色的胶态钯溶液。最后在40~45℃下保温3h,以提高溶液的活性和延长使用寿命。

表9-29 ABS塑料胶体钯活化液的组分及工艺条件

工艺2、3是不含锡酸钠的酸基活化液。配制时,先将氯化钯溶解在盐酸水溶液中,在(30±2)℃和不断搅拌下,加入氯化亚锡至完全溶解,持续搅拌12min,即配成胶体溶液。在40~45℃下保温3h,可提高溶液活性和使用寿命。

使用这类活化液时应注意以下几点:

1)应避免Cr6+的带入,因为Cr6+会使Sn2+氧化成Sn4+而影响溶液的稳定性。当Cr6+超过0.15g/L时,活化液便失效。

2)空气也会使Sn2+氧化成Sn4+而加速溶液的分解。因此,在配制溶液时不得使用空气搅拌,溶液不使用时要加盖。

3)应避免自来水的带入。有时采用在含氯化亚锡40g/L、盐酸100mL/L的溶液中,室温预浸1~3min后不清洗直接入活化槽的方法。

4)当发现溶液分层时,应及时加入10~20g/L的氯化亚锡,以消除分层。

5)零件局部未镀上化学镀层时,应退掉镀层后再重新进行活化。若不退镀而直接活化,会因镀层的溶解而污染活化液。

6)温度低于15℃时活化效果不佳,可用水套进行加温。

7)对化学镀镍的活化效果不及化学镀铜好,所以新配溶液可先作为化学镀镍的活化液,然后再作为化学镀铜的活化液使用。

8)当溶液中氯化钯的质量浓度低于0.1g/L时,活化液就会失效,此时应给以补充。

酸基活化液的缺点是用大量挥发性的盐酸作为稳定剂。

工艺4、5是针对工艺1~3的缺点而研制的盐基活化液,它用氯化钠代替盐酸,工艺4还加入尿素和间苯二酚来延缓Sn2+的氧化。这类溶液的特点是活化效果好,毒性小,稳定,成本较低,配制维护比较简单。其配制方法是将氯化钯溶入少量的盐酸水溶液中,再加入氯化亚锡,搅拌溶解后倒入预先配制的氯化钠、锡酸钠、尿素和间苯二酚的混合液中,加水至1L,最后在40℃下保温3h,所得溶液pH值为0.7~0.8。

工艺6的活化液稳定性较好。

针对盐基活化液,使用时,要防止清洗水的带入使溶液稀释而产生沉淀。为此应该用饱和氯化钠溶液预浸,而后不清洗直接入活化槽。当溶液中钯含量不足时,应根据分析结果加入补充液。补充液的配制方法与原液相同,只是不需做保温处理。配后密封保存。其他成分不足时,按分析结果进行补充。

8.还原或解胶

工件经离子型活化液处理并清洗后要进行还原处理,以提高表面的催化活性,加快化学镀沉积速度。同时,还原还能除去残留在工件表面的活化液,防止将其带入化学镀液中引起溶液分解。

对于硝酸银活化,还原处理是在甲醛(质量分数为37%)100mL/L的溶液中,于室温下浸10~30s。对于氯化钯活化,还原处理是在次磷酸钠10~30g/L的溶液中,于室温下浸10~30s。对于表9-28中工艺6的活化液,则用体积分数为2%~5%的水合肼溶液在10~40℃下浸3~5min。

至于胶体钯活化后的工件,其表面吸附的是胶态钯微粒,它并没有催化活性,而必须把它周围吸附的Sn2+水解胶层除去,露出钯粒子,为此要进行解胶处理。解胶一般是在80~120mL/L的盐酸溶液中,于35~45℃下浸1~3min。也可以按下述方法进行解胶处理:

1)NaOH50g/L,室温,0.5~3min。此法易产生沉淀物,使表面粗糙。但此法对各种塑料的适应性比较强。

2)NaH2PO2·H2O 30g/L,18~30℃,0.5~3min。此法成本较高。

3)HBF450~100g/L,室温,0.5~3min。

4)H2SO4100mL/L,室温,0.5~3mm。用这种方法会产生沉淀物,应考虑定期或连续过滤。

经上述处理之后,工件表面应呈均匀的浅褐色;否则,说明处理不良,应予以返工。

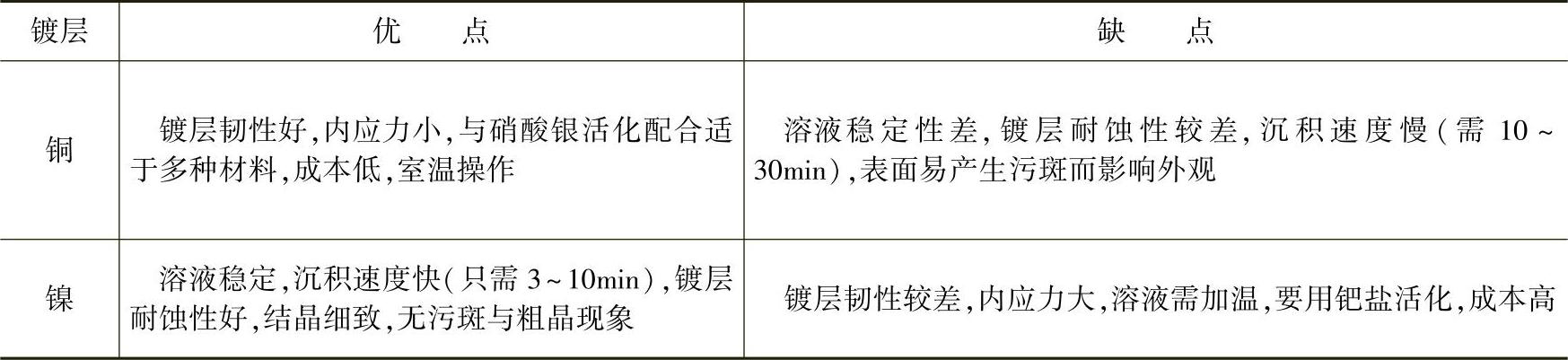

9.化学镀

根据产品的要求可进行化学镀铜或化学镀镍。选用化学镀镍时,应注意镀液的温度应比塑料的热变形温度低约20℃,以防工件变形。非金属化学镀铜与化学镀镍的比较见表9-30。

表9-30 非金属化学镀铜与化学镀镍比较

10.电镀

虽然化学镀锡、化学镀镍层上可以直接电镀镍,但为提高镀层的抗热冲击性能,宜先电镀铜。因为铜层的热膨胀系数比较接近于ABS塑料,所以有铜层的工件在室外条件下的使用寿命更长。

镀铜时不能用氰化物镀液,它会浸蚀化学镀层,造成起泡。可以直接电镀光亮酸性铜,也可先用焦磷酸盐镀铜打底,再电镀光亮酸性铜。电镀时,初始电流密度要低一些。

化学镀镍层容易钝化,直接电镀光亮酸性铜有时开始难以完全覆盖,可先浸一薄层铜之后再电镀。

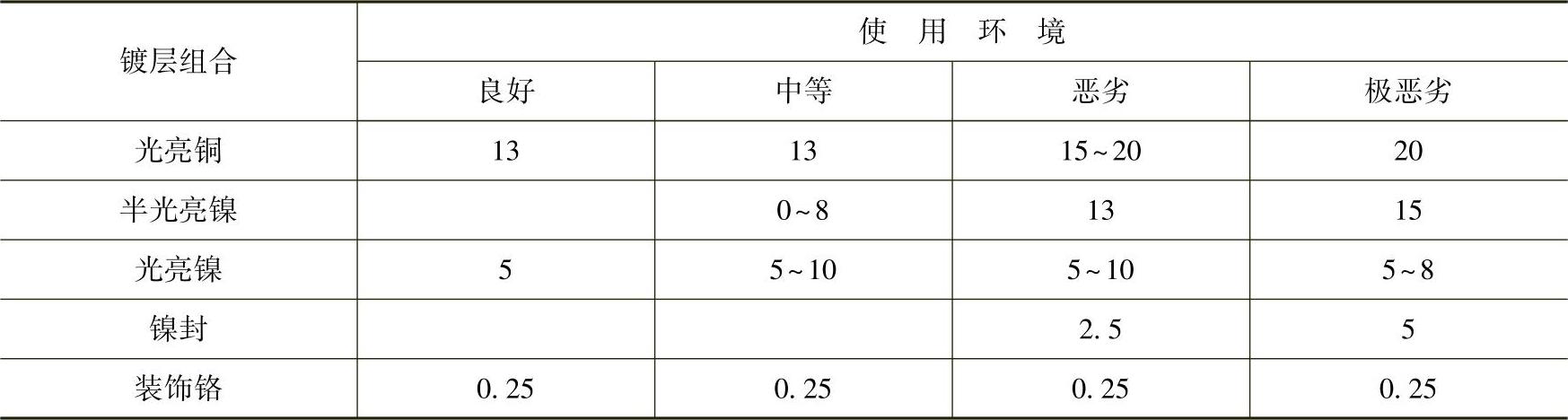

电镀铜后,可以着色和镀其他金属。为达到防护装饰性目的,多数是电镀镍、铬。这时应该注意,虽然塑料在大气中不会遭受腐蚀,但铜底层却会产生铜锈。塑料件防护装饰性镀铬层的厚度见表9-31。

表9-31 塑料件防护装饰性镀铬层的厚度 (单位:μm)

要得到不同色调的面层,在光亮镍层上可镀各种合金面层,如Cu-Zn合金、Sn-Ni合金、Sn-Co合金和做电泳电镀染色等。

由于电镀前塑料表面的导电层较薄,塑料轻而刚性小,因此对电镀挂具有以下一些特殊要求:

1)防止工件浮起。因塑料的密度一般为1~1.28g/cm3,为防止其在密度大的溶液中浮起,工件应在挂具上夹紧,挂具也应在导电杆上固定牢固。对专门作预处理用的挂具还可采用悬挂重物的方法。

2)防止工件变形。因塑料刚性小,易变形,应装夹在工件壁厚较大的部位,装夹力不宜过大。

3)导电均匀性。化学镀层薄,通常只有0.1~0.2μm。挂具与工件接点部位的初始导电性差,电阻大,因此应注意使接点面积小、数量多,接点位置应使电流分布比较均匀。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。