1.酸性脉冲电镀金

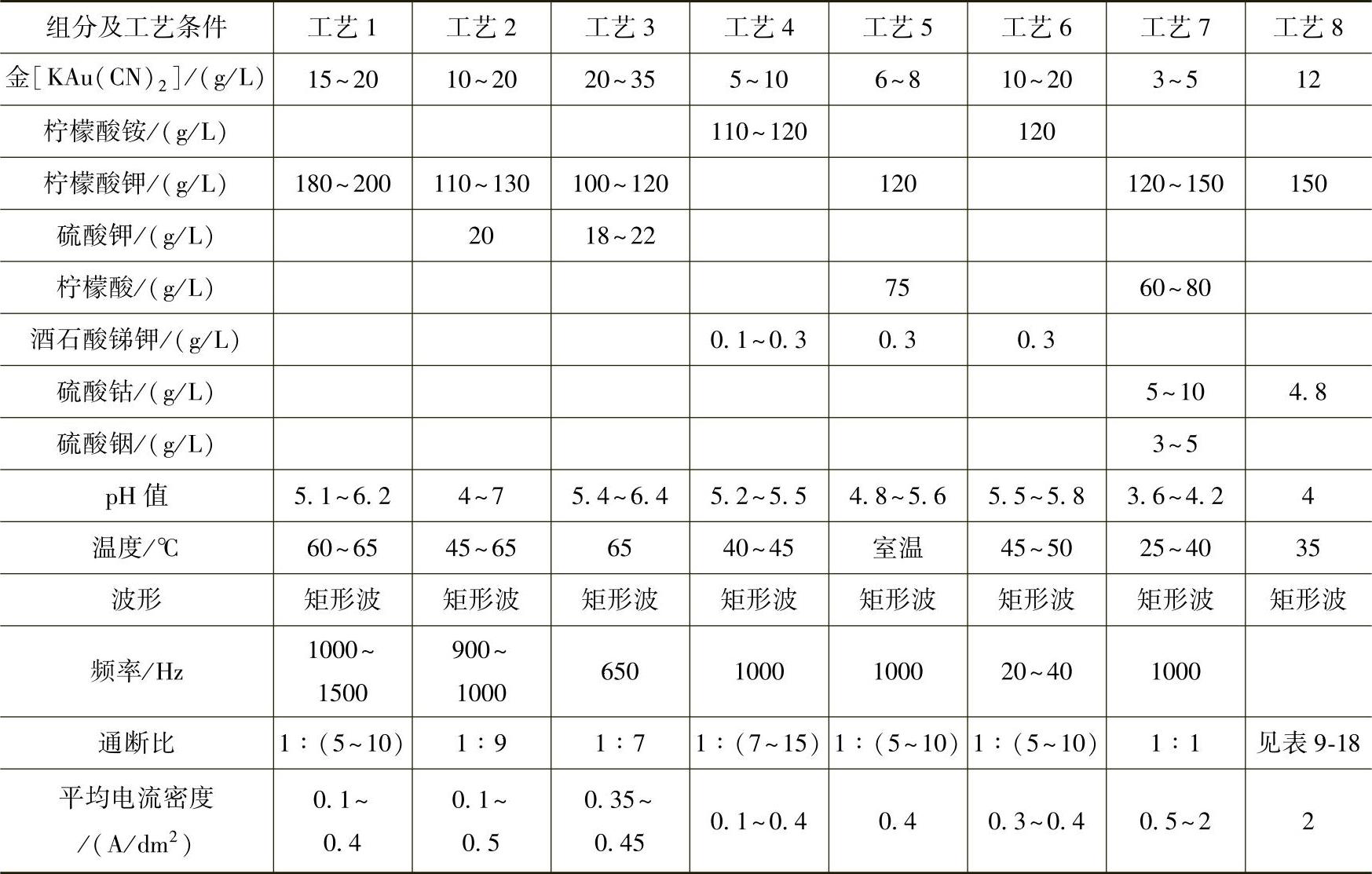

如前所述,脉冲电镀的关键是脉冲电源。在普通酸性镀金与镀硬金镀液中,选用合适的脉冲参数均可获得良好金镀层。其镀液组分及工艺条件见表9-17。对于工艺8,在适宜的脉冲电流下,可获得碳含量很低、钴含量比直流电镀高一倍的硬金镀层(见表9-18)。显然,这对于插拔件是十分有利的。

表9-17 酸性脉冲电镀金、硬金的镀液组分及工艺条件

表9-18 表9-17中工艺8所得镀层的组分

①对脉冲电流而言,是指峰值电流密度。

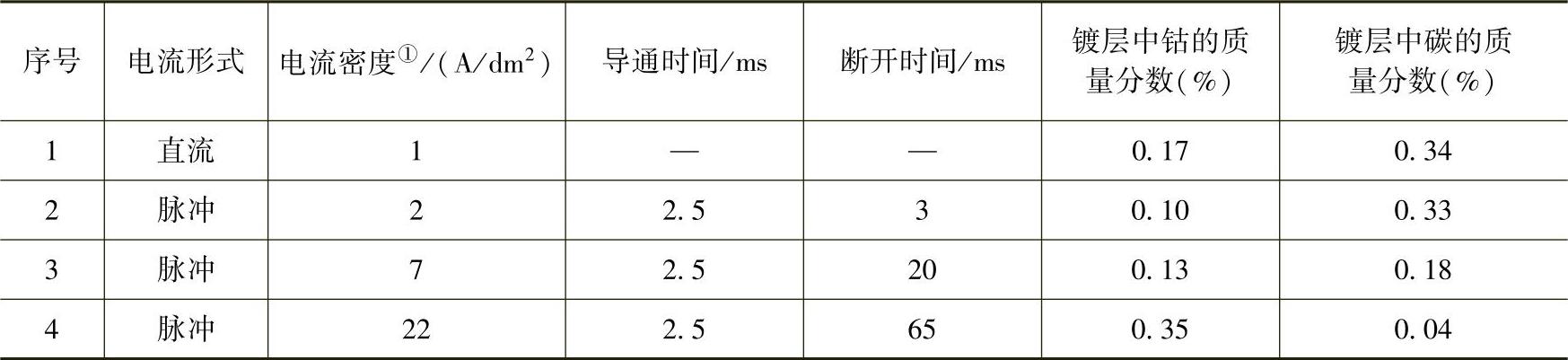

2.亚硫酸盐脉冲电镀金

和酸性脉冲电镀金一样,在普通亚硫酸盐电镀金与硬金溶液中,选用合适的脉冲参数进行脉冲电镀金也可得到良好的金镀层,其镀液组分及工艺条件见表9-19。

表9-19 亚硫酸盐脉冲电镀金、硬金的镀液组分及工艺条件

3.脉冲换向电镀金

脉冲换向电镀又称双向脉冲电镀,它综合了脉冲电镀与换向电镀的优点。采用合适的工艺参数便可以得到结晶更细致、内应力与孔隙率更小、厚度更均匀、耐蚀性更高的镀层。脉冲换向电镀金的镀液组分及工艺条件如下:

金氰化钾 10~15g/L

柠檬酸钾 40~50g/L

磷酸氢二钾 100~150g/L

添加剂 0.1~0.3g/L

pH值 4.6~5.5

温度 40~50℃

脉冲频率 1000Hz

峰值电流 0.5A/dm2(正向)、0.1A/dm2(反向)

通断比 1∶10(正向)、1∶5(反向)

正向脉冲与反向脉冲导通时间比 9∶2

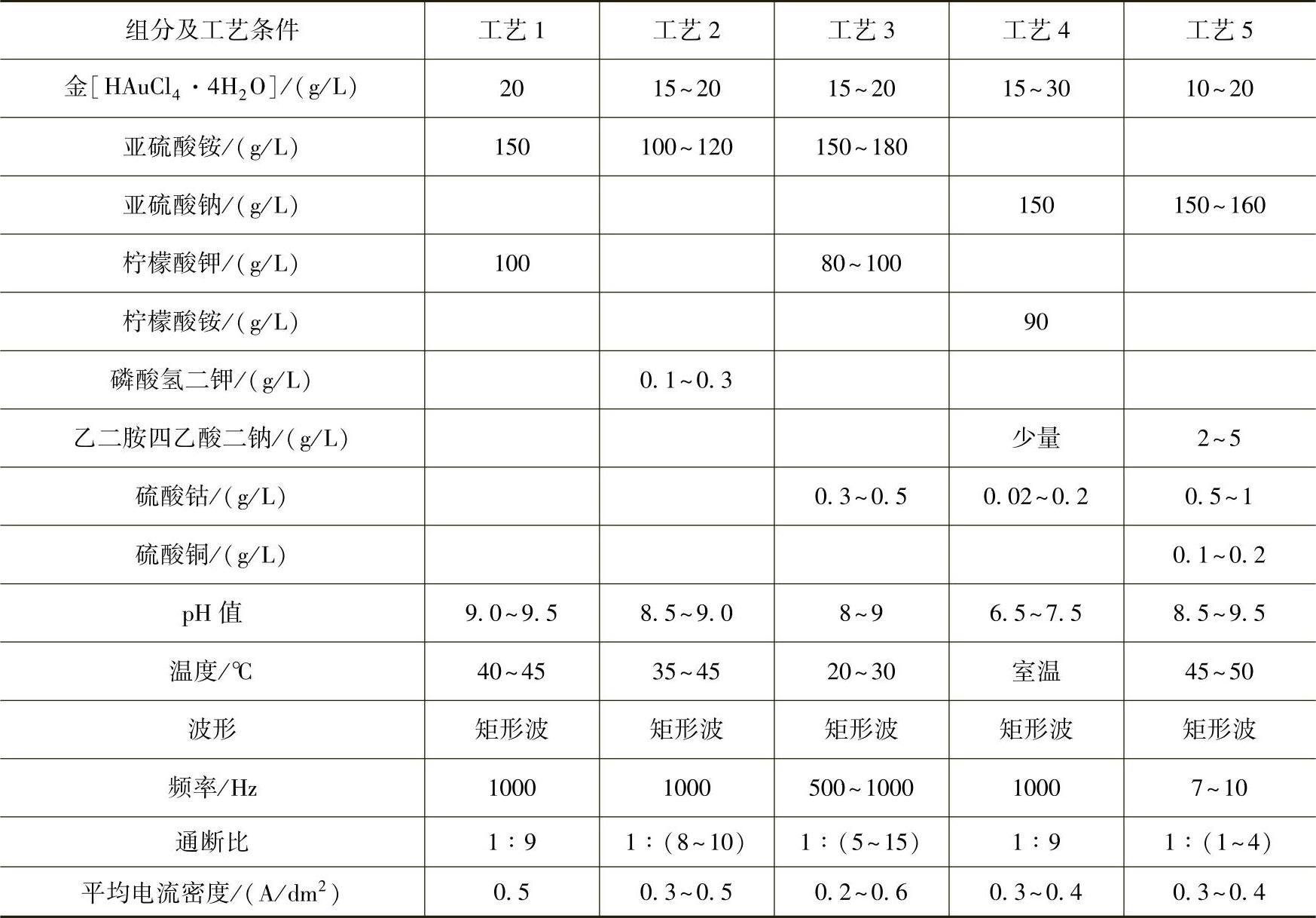

4.脉冲电镀银

在同一镀液中,脉冲电镀银层比直流电镀银层结晶更细致,硬度更高,耐磨性更佳。将银层厚度降低20%时,脉冲电镀银层仍具有与直流电镀银层相当的性能。典型的脉冲电镀银的镀液组分及工艺条件见表9-20。

表9-20 脉冲电镀银镀液组分及工艺条件

5.脉冲电镀铂

在钛基材上脉冲电镀铂可获得结晶细致、催化活性好、析氧超电势高、使用寿命长的铂镀层,很适合于作为不溶性阳极使用。其性能比直流电镀铂层优良。脉冲电镀铂的镀液组分及工艺条件如下:

铂[以H2Pt(NO2)2SO4形式] 5~10g/L

pH值(用H2SO4调节) 1.2~2.0

温度 50℃

电流波形 矩形波(https://www.xing528.com)

频率 50~100Hz

通断比 1∶(5~9)

平均电流密度 0.5~1A/dm2

6.脉冲电镀钯

与其他金属的脉冲电镀一样,脉冲电镀钯层也具有比直流电镀钯层更优良的性能。脉冲电镀钯的镀液组分及工艺条件如下:

氯化钯 0.9~7.4g/L

磷酸氢二钠 100g/L

磷酸氢二铵 20g/L

安息酸 2.5g/L

pH值 6~7

温度 50℃

电流波形 矩形波

频率 500Hz

通断比 1∶300~500

平均电流密度 0.4A/dm2

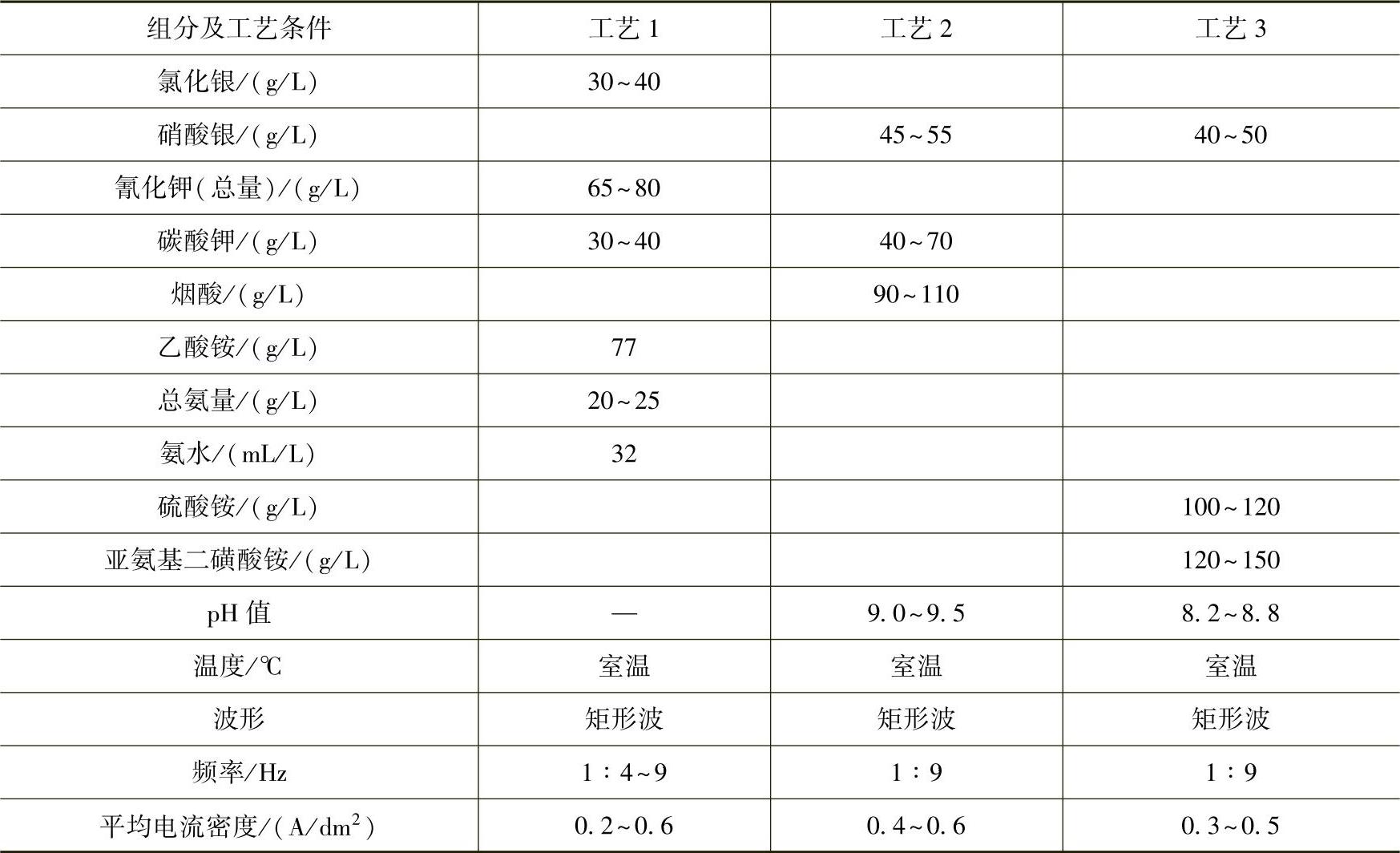

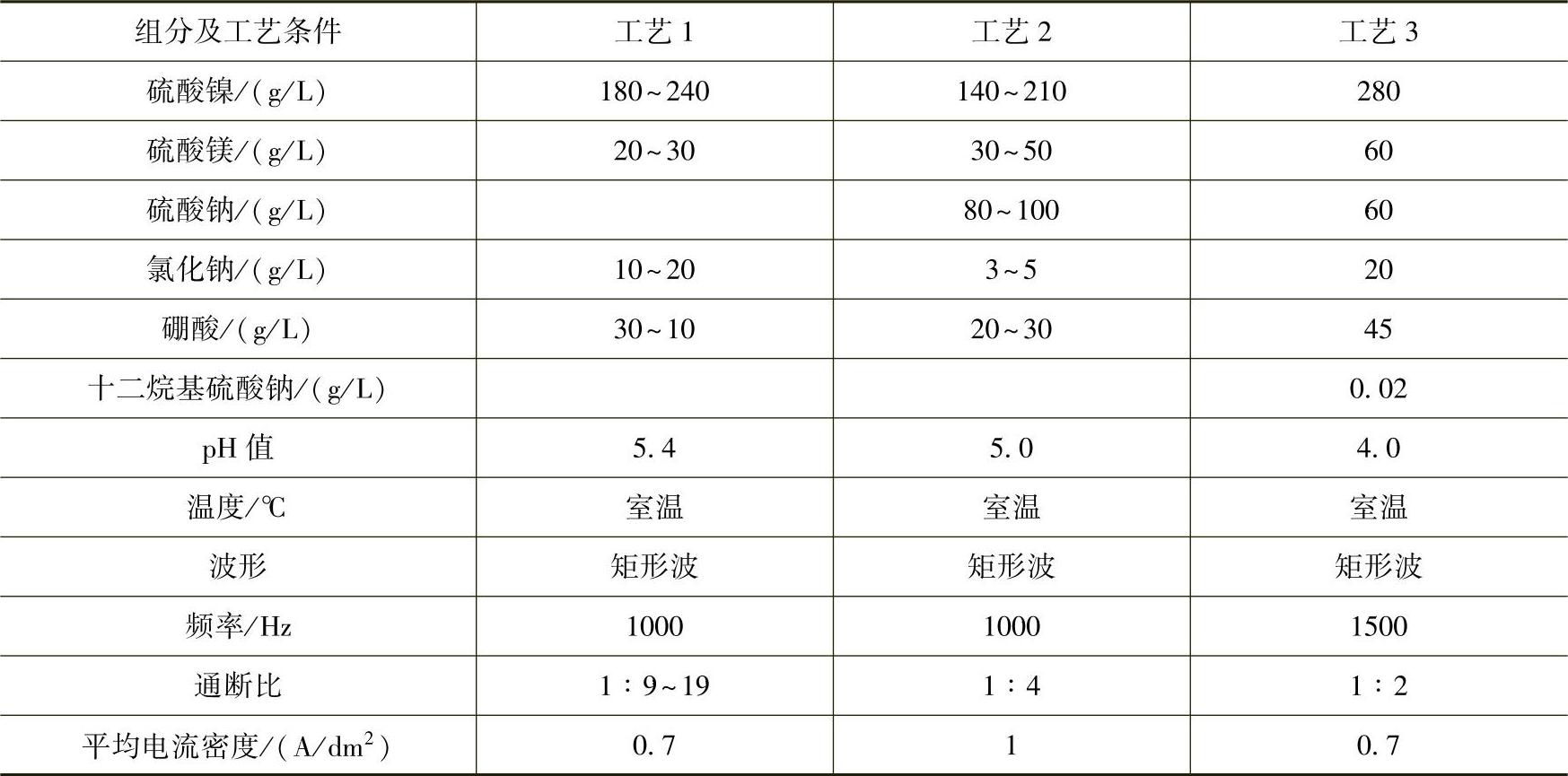

7.脉冲电镀镍

用脉冲电镀镍代替直流电镀镍可获得结晶细致的镍镀层,能使镍镀层的孔隙率和内应力降低,硬度升高,杂质含量减少;并可采用更高的电流密度进行电镀,从而提高沉积速度。脉冲电镀镍的镀液组分及工艺条件见表9-21。

表9-21 脉冲电镀镍的镀液组分及工艺条件

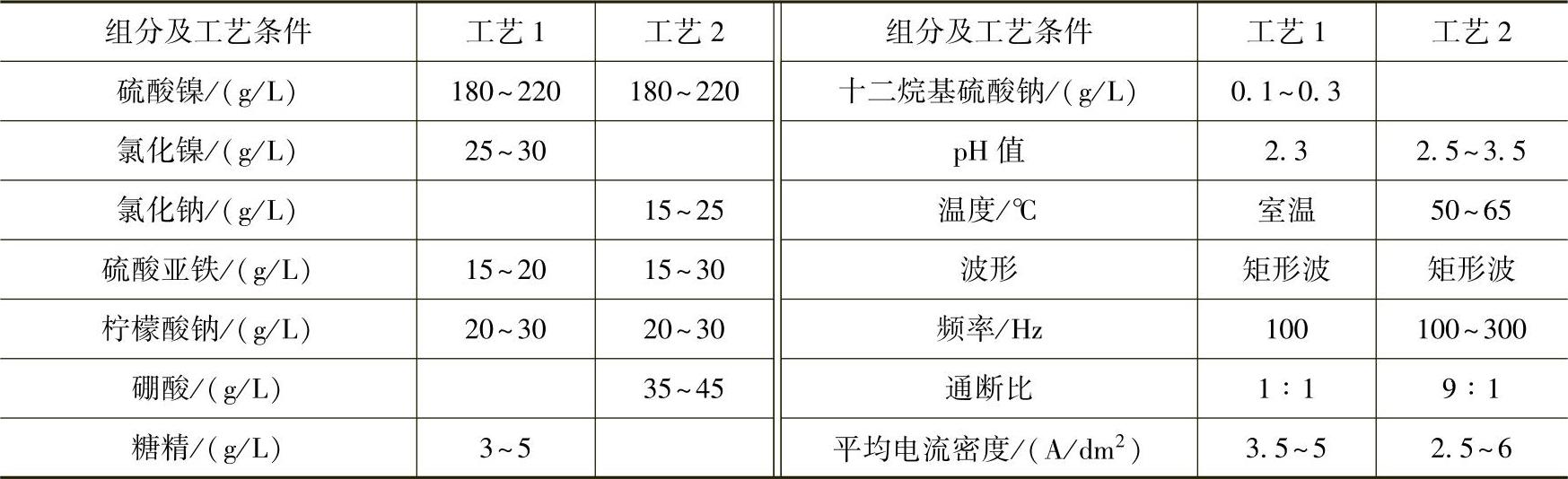

8.脉冲电镀Ni-Fe合金

与直流电镀相比,脉冲电镀Ni-Fe合金在稳定镀层组分、抑制氢气析出、提高电流效率等方面均具有优越性。脉冲电镀Ni-Fe合金的镀液组分及工艺条件见表9-22。

表9-22 脉冲电镀Ni-Fe合金的镀液组分及工艺条件

工艺1可比较稳定地获得镍的质量分数约为78%~80%的Ni-Fe合金(即坡莫合金)。工艺2可得到光亮Ni-Fe合金镀层。

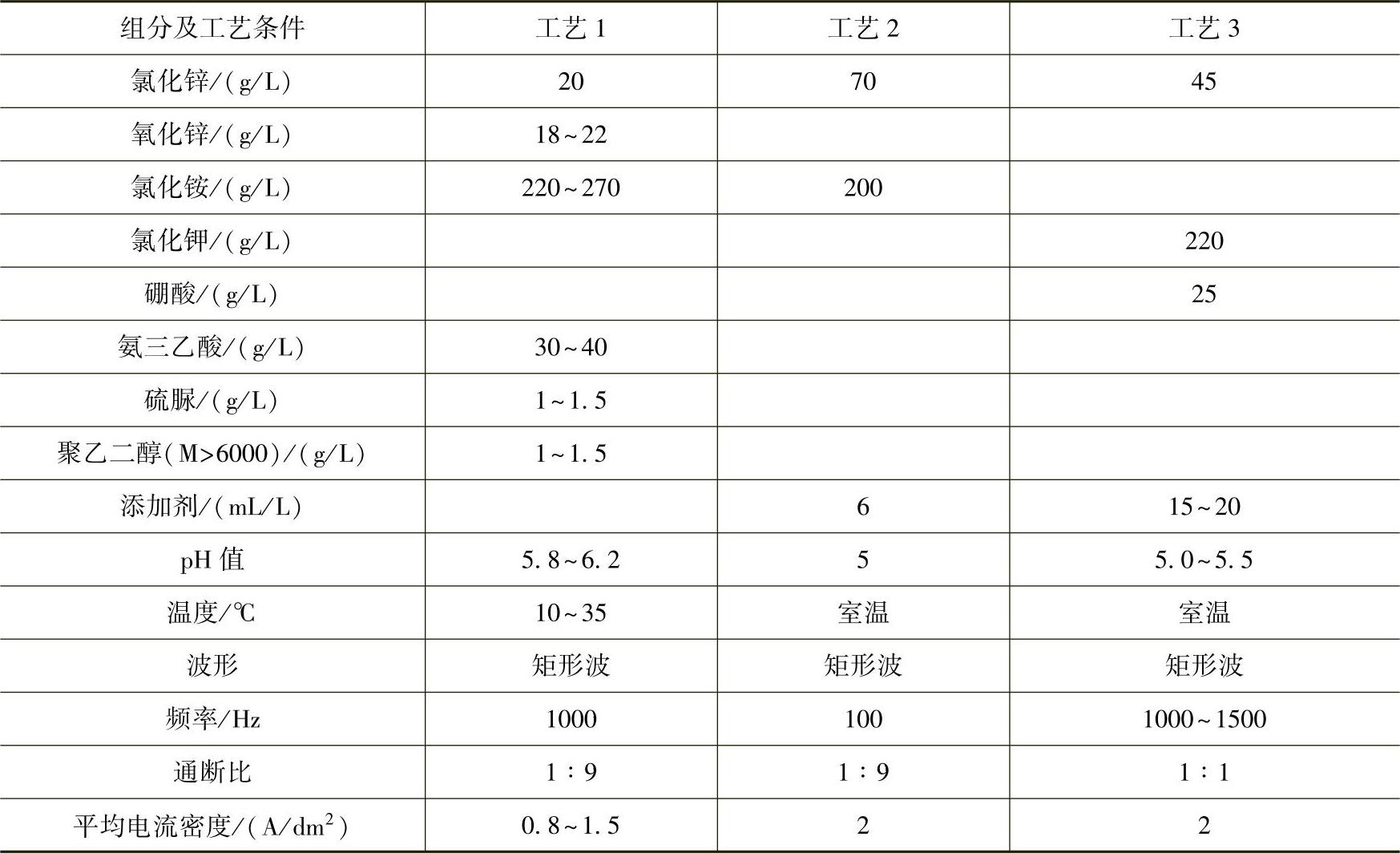

9.脉冲电镀锌

脉冲电镀锌可得到结晶细致、耐蚀性好的镀层。镀液分散能力得以提高,降低了镀层脆性,减少了析氢量,从而降低了氢向基材的渗透。有时脉冲电镀还可提高钝化膜的牢固度。脉冲电镀锌的镀液组分及工艺条件见表9-23。

表9-23 脉冲电镀锌的镀液组分及工艺条件

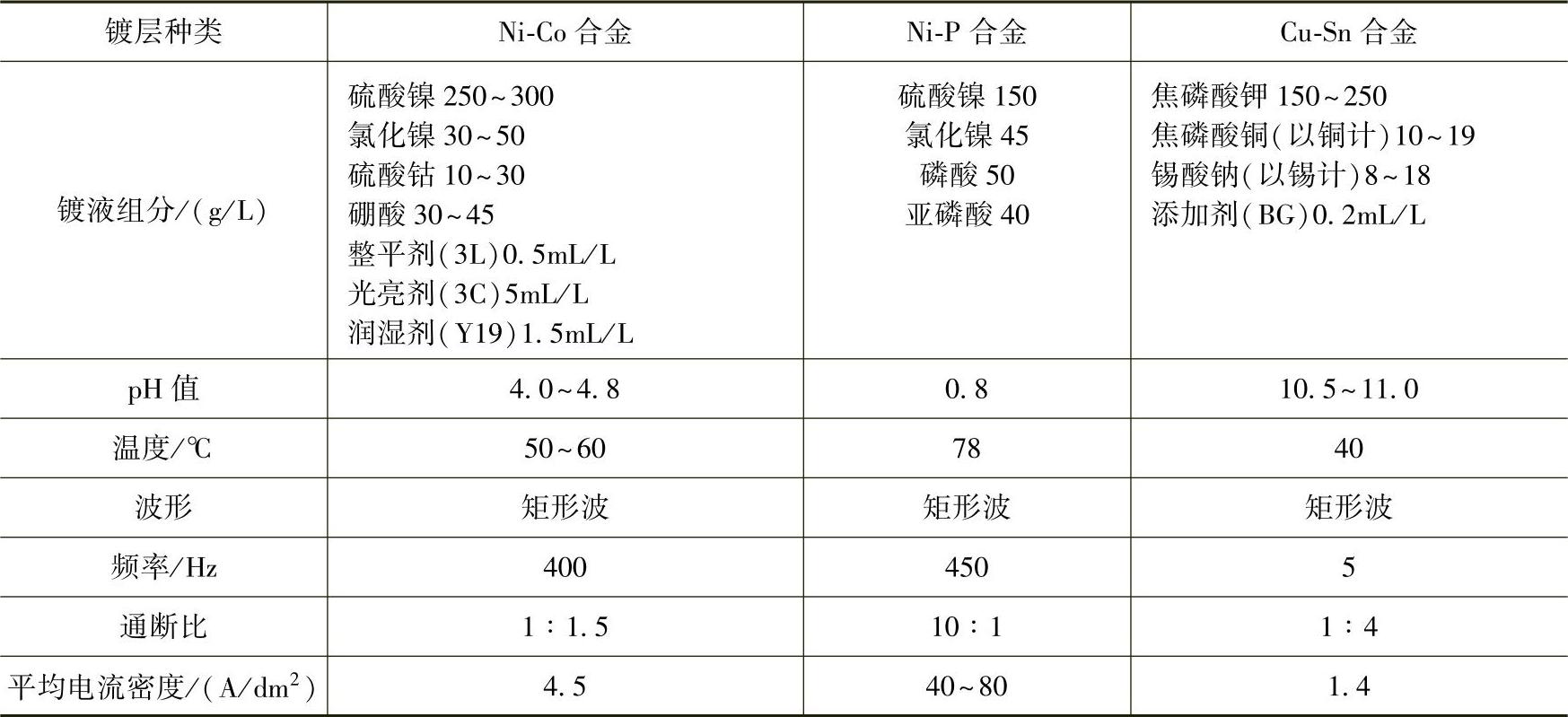

10.脉冲电镀其他金属

脉冲电镀其他金属的镀液组分及工艺条件见表9-24。当采用带有反向锯齿波的脉冲电流电镀Cu-Sn合金时,可得到比用矩形波时孔隙率更低的镀层,镀液分散能力更高。此时锯齿波的频率为237Hz,平均电流密度为1.4A/dm2,正向峰值电流密度为6.6A/dm2,反向峰值电流密度为2.5A/dm2。

表9-24 脉冲电镀其他金属的镀液组分及工艺条件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。