1.镀液和工件的预热

一般镀液的理想工作温度是25~50℃。镀液温度高可使用较高的电流密度,沉积速度快,镀层内应力小,结合力高。因此当镀液温度较低时,应适当进行加温。若加温有困难,则开始在低电压下刷镀,随着镀液和工件温度的升高,再逐渐升高电压。

当环境温度较低时,也应对大的工件进行预热。

2.镀笔与工件的相对运动速度

电刷镀时,镀笔与工件被镀面之间应有一适宜的相对运动速度。速度太低、刷镀电流过大时,会使镀层烧伤或多孔、粗糙、发脆;速度过快,电流效率降低,加剧阳极包套的磨损。

有时相对运动速度难以调节到最佳值,当高于最佳值(如转胎速度无法再降低)时,可提高工作电压和电流;当低于最佳值(如电刷镀死角及小的内表面)时,采用低的工作电压和电流,以获得正常的镀层。

摩擦喷液镀均采用较高的相对运动速度。

3.工作电压与电流

电刷镀时的电流随溶液新旧、温度、供液状态、接触压力和面积等因素而变化,因此难以控制,一般采用电压作为控制参数。

电刷镀时,要根据实际情况确定工作电压值,如被镀面积小、温度低、运动速度慢时,工作电压要低一些,反之工作电压可高一些。这可由镀层外观是否正常做出判断。(https://www.xing528.com)

4.被镀表面润湿状态

被镀表面在从电净开始的各个工序中,均要求始终保持润湿状态。为此,工序间的转换动作要迅速、合理。决不要在电刷镀过程中使镀层产生干斑。对于大面积工件的电刷镀,可采用两个或多个镀笔相对配置同时进行,还可以断续或连续向阴极添加镀液。

5.镀液的使用期限

电刷镀小型工件时,通常需要多少镀液就取用多少镀液,一次用尽,不存在使用期限问题。

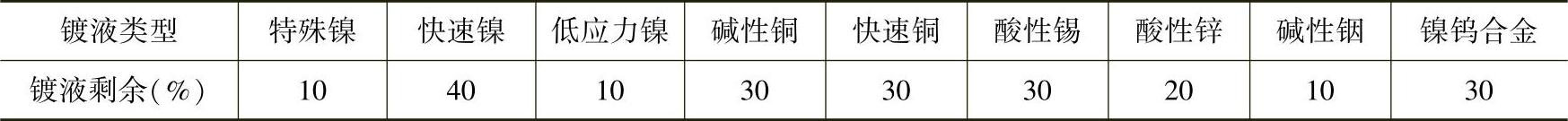

电刷镀较大型的工件时,常取较多的溶液循环使用。当溶液消耗到一定程度后,会出现析出大量盐类,且溶液黏度增大,金属离子含量明显降低,沉积速度相对较慢等现象,甚至使溶液不能继续使用。镀液的使用限期通常用镀液的剩余量表示,其经验值见表9-15。

表9-15 电刷镀溶液的使用期限

生产中也常采取新、旧镀液混合使用的方式,当然这时的镀覆速度会有所降低。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。