电刷镀溶液一般都具有金属离子含量高、使用电流密度范围宽、性能稳定、使用过程中不需分析调整等特点。

1.电刷镀铜溶液

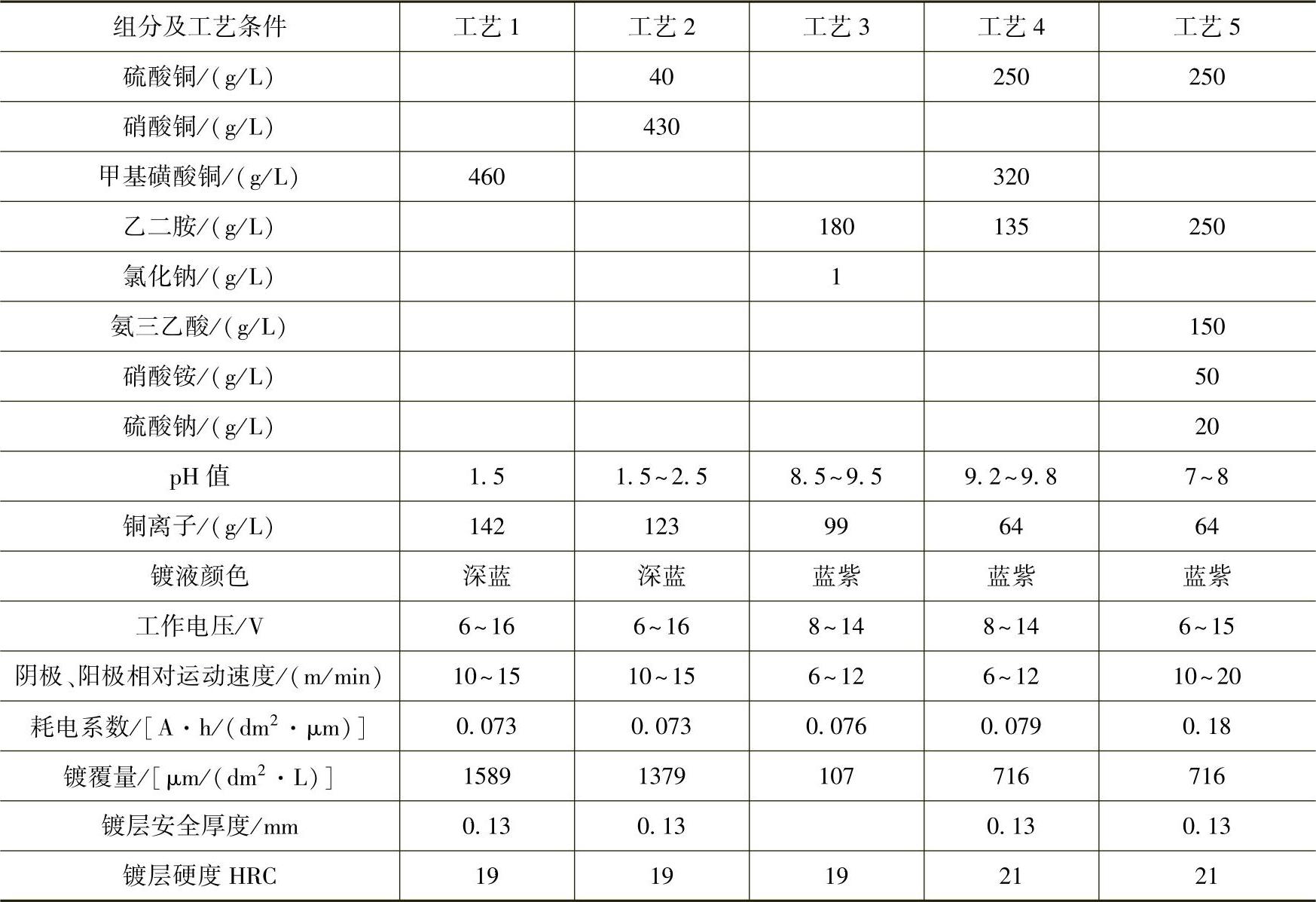

常用电刷镀铜溶液的组分及工艺条件见表9-6。

表9-6 电刷镀铜溶液的组分及工艺条件

工艺1、工艺2为高速镀铜工艺。其沉积速度快,主要用于尺寸修复。但不能直接在钢铁件上刷镀,需用镍或碱性铜镀层打底。

工艺3为高堆积铜工艺。其沉积速度也较快,对钢铁件无腐蚀作用,可直接进行镀覆,镀层致密,可得到厚镀层。常用于尺寸修复、填补凹坑及印制电路板的修理等。

工艺4、工艺5为碱性镀铜工艺。镀层与钢铁、铝有良好的结合力,镀层致密。主要用作预镀层,还可用于印制电路板的修理,也可作为防渗碳镀层、改善钎焊性镀层和防黏着磨损镀层等。当镀层厚度达到0.13mm时,应进行退火处理,否则镀层发脆。

2.电刷镀镍溶液

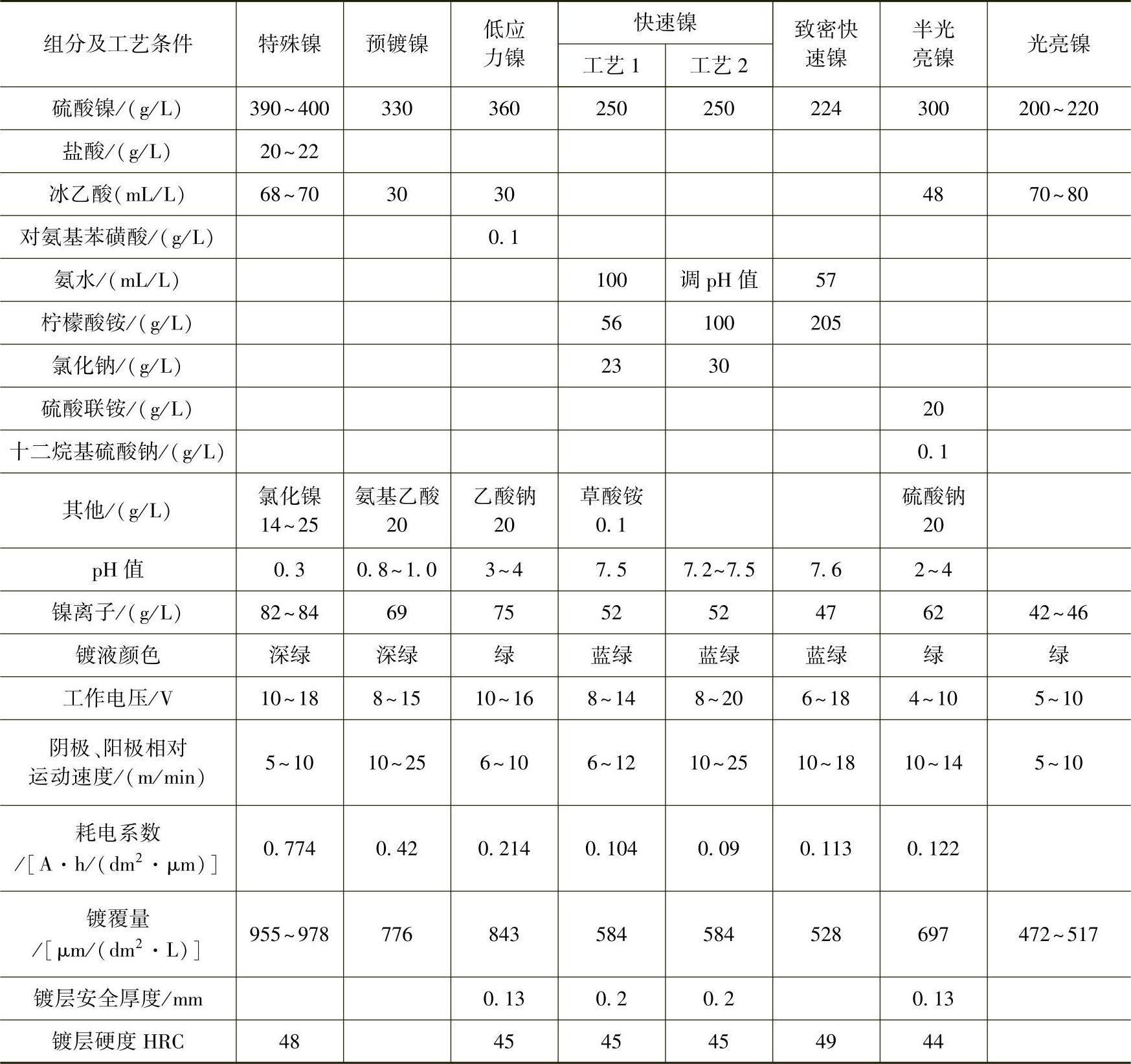

常用电刷镀镍溶液的组分及工艺条件见表9-7。

表9-7 电刷镀镍溶液的组分及工艺条件

特殊镍溶液的酸性强,主要用于合金钢、不锈钢、镍、铬等难熔金属,以及铝、铜等基材的预镀工艺。由于该镀液腐蚀性较强,一般不宜用于铸铁之类质地疏松的基材。镀层厚度为1~2μm。为提高镀层的结合力,可在酸性活化后不水洗直接进行电刷镀特殊镍。在刷镀时,开始可先不通电,用特殊镍溶液擦拭工件2~5s后,再通电进行镀覆,也可提高镀层结合力。

预镀镍溶液的性能与特殊镍溶液相似,用途也基本相同。

低应力镍溶液中含有应力降低剂对氨基苯磺酸,故其镍镀层内应力很小,通常作为组合镀层的中间层使用。因镀层致密,孔隙率小,因此也可作防护性镀层使用。

快速镍溶液的沉积速度快,镀层硬度也较高,在多种基材上均有较好的结合力。其镀层常用作尺寸修复或作耐磨镀层,也用作铸铁和某些铝合金工件的预镀层。

致密快速镍溶液性能、用途与快速镍溶液相似,但所得镍层硬度较高。

半光亮镍溶液可获得结晶细致、硬度较高的半光亮镍镀层,常用作最终刷镀层。

使用光亮镍溶液时,刷镀笔需用腈纶毛绒包套才能得到镜面光亮的镍镀层。该工艺主要用于制作装饰性多层镀的底镀层。

3.电刷镀镍合金溶液

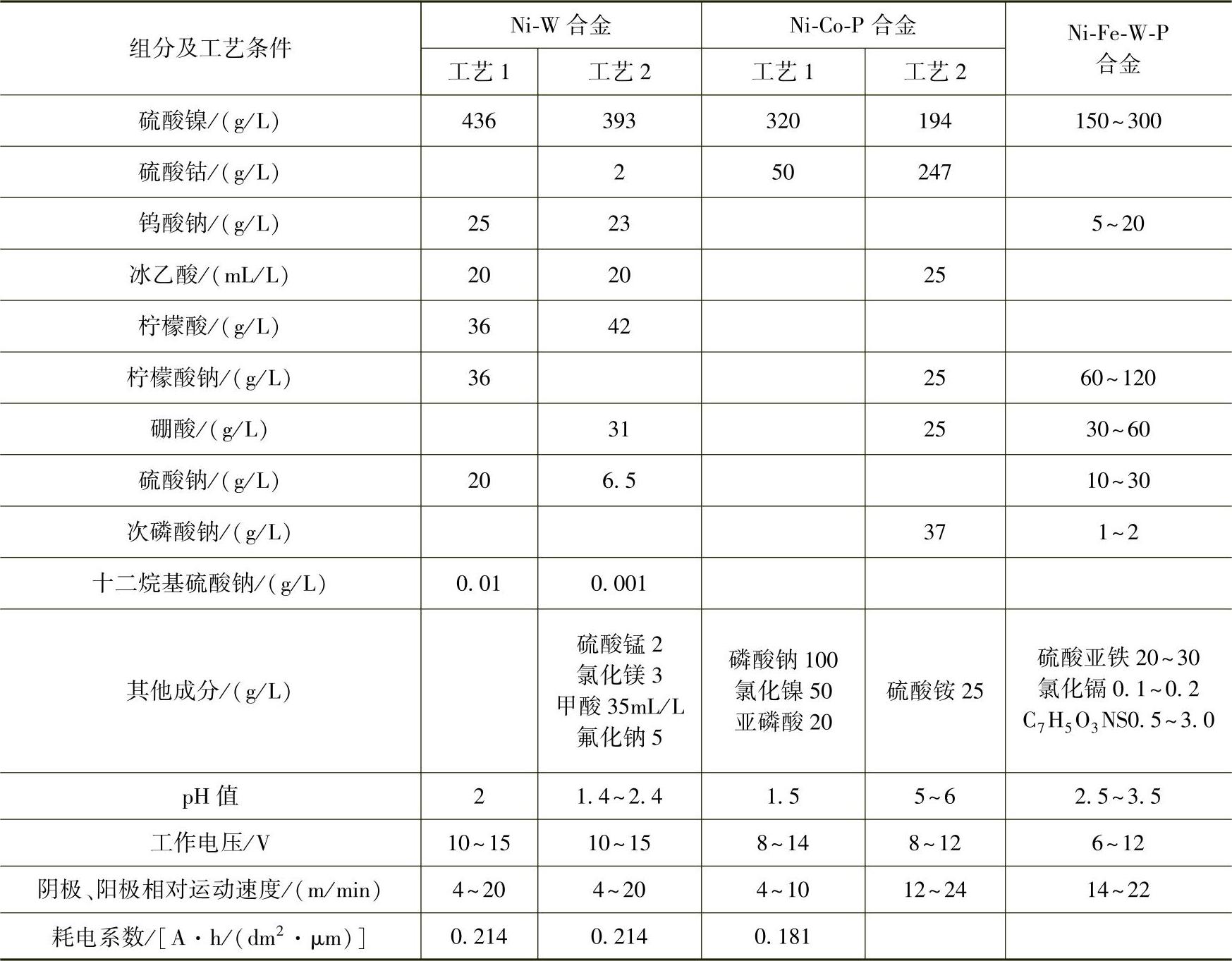

电刷镀镍合金溶液的组分及工艺条件见表9-8。

表9-8 电刷镀镍合金溶液的组分及工艺条件

Ni-W合金溶液所得镀层硬度高,耐磨性好,可作为表面耐磨层使用。但镀层内应力大,当其厚度大于4μm时便会产生裂纹,所以常限制在3μm以下。工艺2所得镀层的硬度比工艺1高,为65HRC,因而耐磨性更好,而且镀层内应力小,氢脆性小,在铝、铬合金、钼、钛等难镀基体上可得到高结合强度的镀层。该工艺主要用于镀覆表面耐磨层。

由Ni-Fe-W-P合金溶液所得镀层的组分(质量分数,%)为:Ni62~64、Fe25~28、W7.0~9.5、P0.5~2.0、S0.5~2.0。镀层硬度与电镀铬层相当,且耐蚀性良好,因此作为耐磨、耐蚀的优良镀层,有很好的应用前景。

Ni-Co-P合金溶液可得到非晶态合金镀层,镀层强度高,耐磨性好,主要作为耐磨镀层使用。

4.电刷镀铬、钴、铁溶液

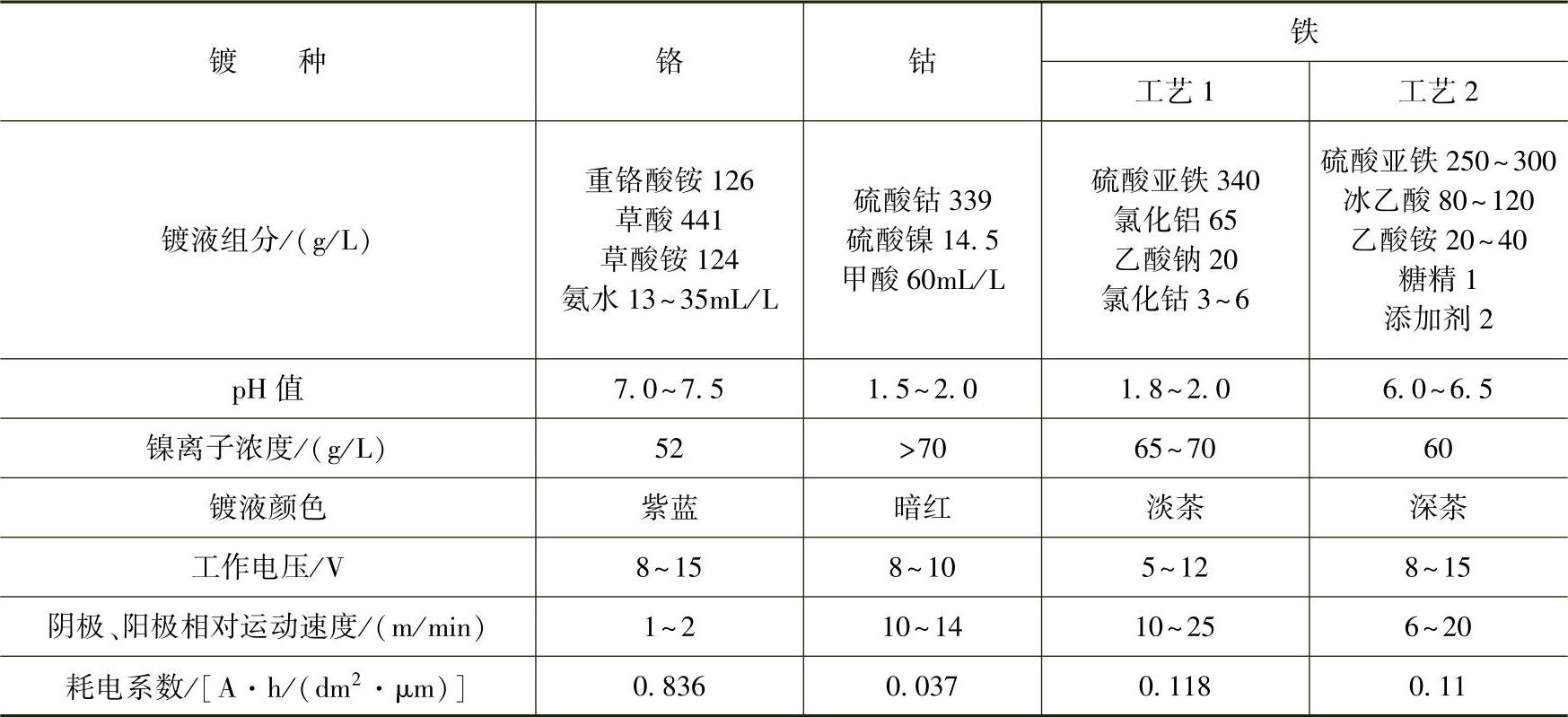

电刷镀铬、钴、铁溶液的组分及工艺条件见表9-9。

表9-9 电刷镀铬、钴、铁溶液的组分及工艺条件

电刷镀铬溶液使用的是Cr6+,但它与羧酸反应后便被还原成Cr3+。所得铬镀层耐磨性、防黏附性好,硬度比电镀铬层低,沉积速度慢,镀层厚度不能超过25μm。镀层色泽差,不能作为装饰性铬镀层使用,主要用于模具修复。

电刷镀钴溶液的性能和适用范围与半光亮镍相似。因钴价格比镍贵,该工艺很少使用。电刷镀钴主要用来代替装饰铬作为装饰性面层使用。

电刷镀铁成本低,镀层硬度高(达56HRC),耐磨性好。该工艺适于钢铁耐磨件的修复。其中,电刷镀铁工艺1的溶液抗氧化性差,要现用现配。使用时应预热到40~50℃,且开始时先不通电擦拭5~15s,然后再通电刷镀。使用过程中溶液pH值会不断升高,需用盐酸及时调整。由于溶液中的Fe2+易被氧化成Fe3+,可加少许铁粉还原处理,同时用质量分数为50%的盐酸调pH值至1.0左右,至溶液颜色正常后过滤,再调pH值至规定值。由于溶液含Cl-较多,不能用石墨阳极,否则会析出有毒的氯气,此时应该用碳钢阳极。工艺2的溶液含有防氧化添加剂,可存放3~6个月。因溶液不含Cl-,因而可用石墨阳极。

此外还有以氯化亚铁(400~500g/L)为主盐的电刷镀溶液,其pH值为0.5~1.0。初始在5~6V下电刷镀6~9min,然后在10~12V下进行正常电刷镀。镀笔运动速度为10~15m/min。为防止Fe2+被氧化,应加入抗坏血酸或硫代硫酸钠、对苯二酚、铁粉等还原剂。在储存过程中,镀液应装满塑料容器,将容器封闭,尽量减少镀液与空气的接触。该镀液也不能用石墨阳极,应使用碳钢阳极。

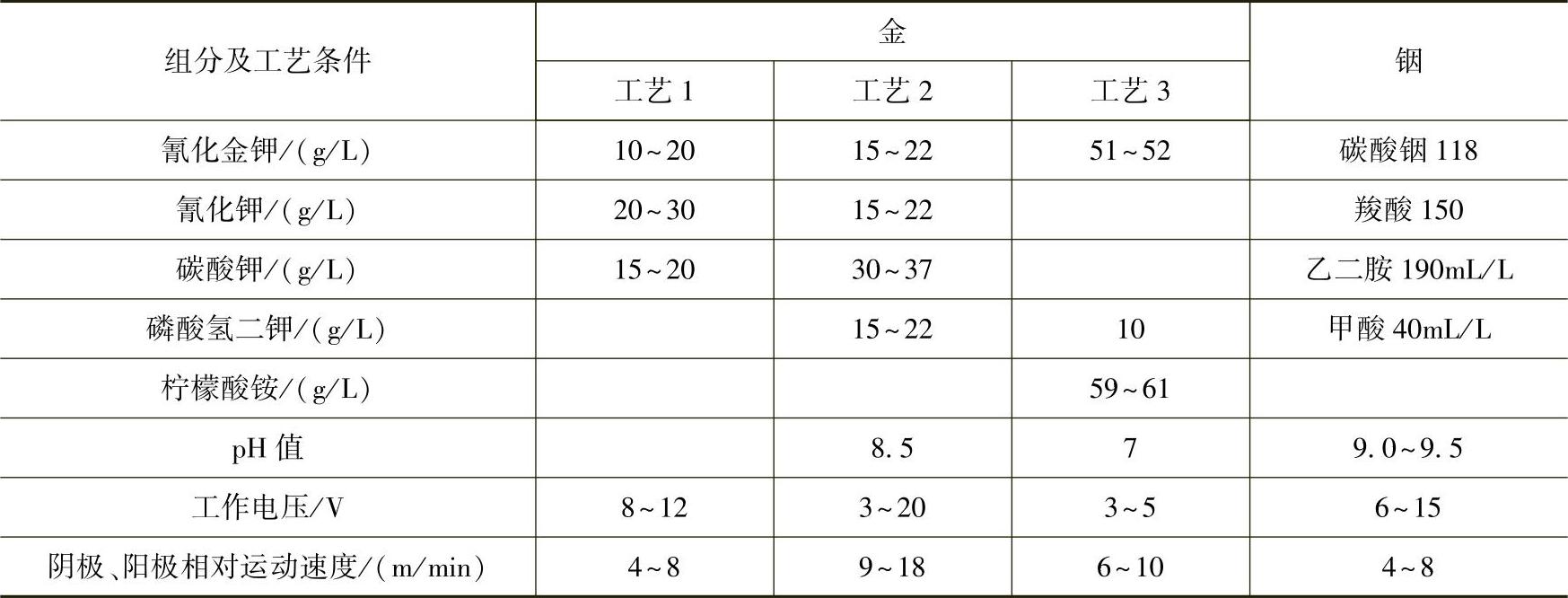

5.电刷镀金、铟溶液(https://www.xing528.com)

电刷镀金、铟溶液的组分及工艺条件见表9-10。所得金镀层结晶细致,孔隙率小,适用于电子产品的局部镀金,也适用于文物、古建筑物的修复。

铟镀层主要用作减摩镀层。由于铟很软,电刷镀时镀笔的压力不能过大,同时应使用最柔软的厚棉垫作镀笔的包覆层,否则会划伤镀层。

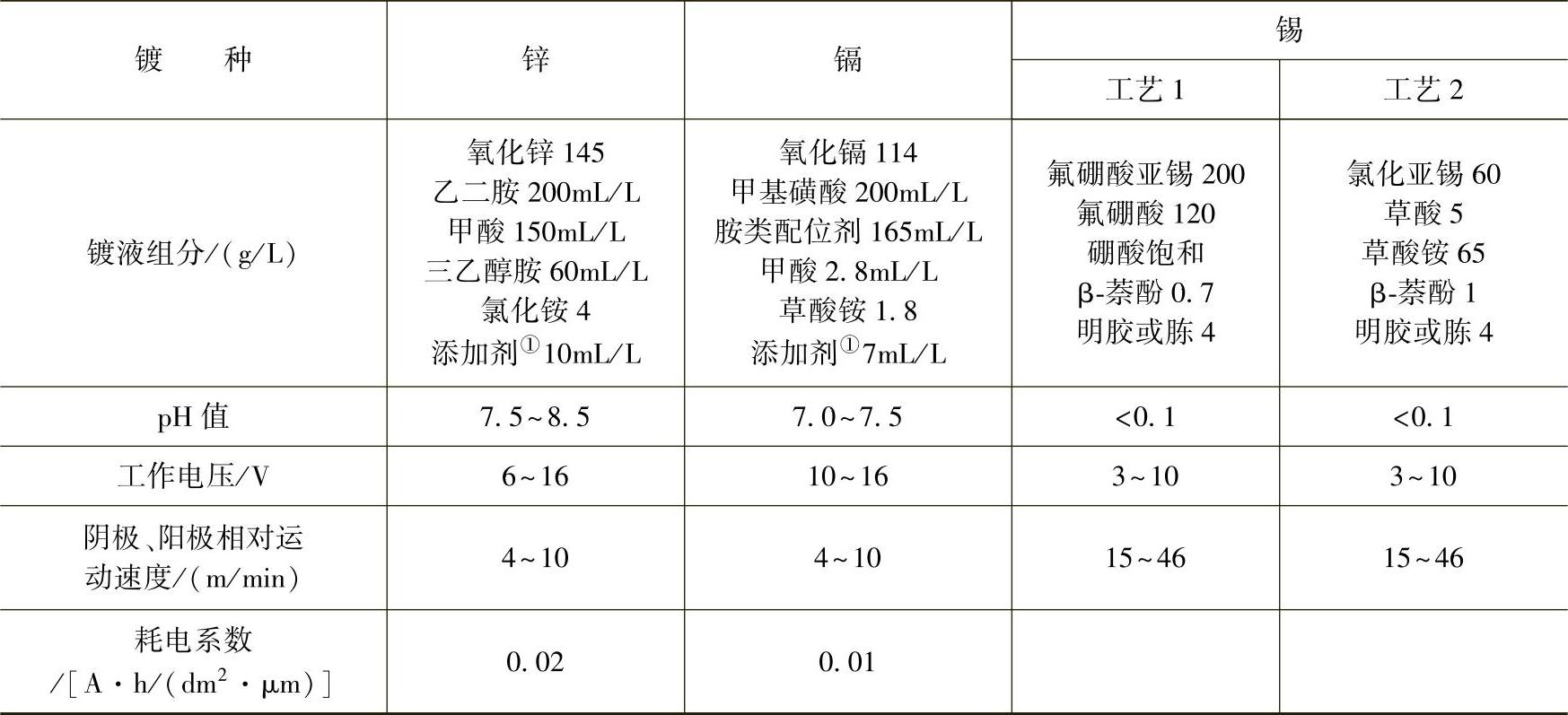

6.电刷镀锌、镉、锡溶液

电刷镀锌、镉、锡溶液的组分及工艺条件见表9-11。

表9-10 电刷镀金、铟溶液的组分及工艺条件

表9-11 电刷镀锌、镉、锡溶液的组分及工艺条件

①为胺类与环氧氯丙烷的缩合物。

电刷镀锌溶液用于对锌镀层的修复,也适于大型工件的电刷镀锌。

电刷镀镉溶液属于低氢脆刷镀工艺。在高强度钢上刷镀时,不会对基材产生氢脆。

电刷镀锡溶液用于锡镀层的修复,可获得具有钎焊性或渗氮的锡镀层。由于镀液的腐蚀性强,因而不适于组织疏松的铸铁类基材的电刷镀。

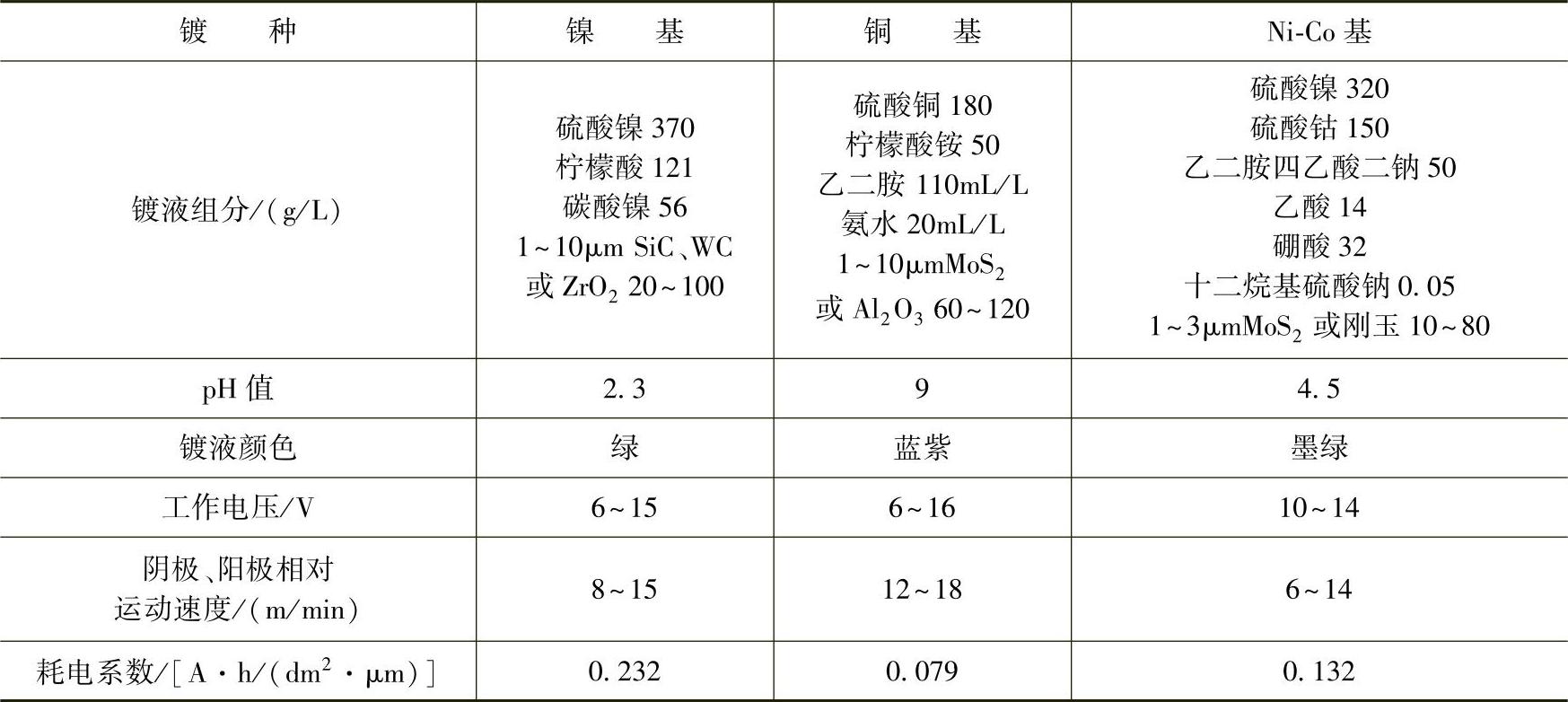

7.电刷镀复合镀层溶液

与复合电镀一样,向电刷镀溶液中加入适当的固体微粒,在一定的电刷镀条件下可获得刷镀复合镀层。电刷镀除应满足复合电镀的基本条件外,还应在刷镀过程中,使固体微粒能穿过镀笔的阳极包套参与电沉积过程。

电刷镀复合镀层的基本溶液可以是一般的刷镀溶液,如向快速镀镍溶液中加入粒度小于1μm的SiO215~40g/L,便可获得SiO2质量分数0.6%~1.8%的Ni-SiO2复合镀层。又如向碱性镀铜溶液中加入粒度7~10μm的Al2O330~50g/L,可得到Al2O3质量分数1.3%~1.8%的Cu-Al2O3复合镀层。

另外,也有一些专门配制的复合电刷镀溶液,见表9-12。

表9-12 复合电刷镀溶液的组分及工艺条件

电刷镀复合镀层的应用场合与复合电镀层相同,在此不再叙述。

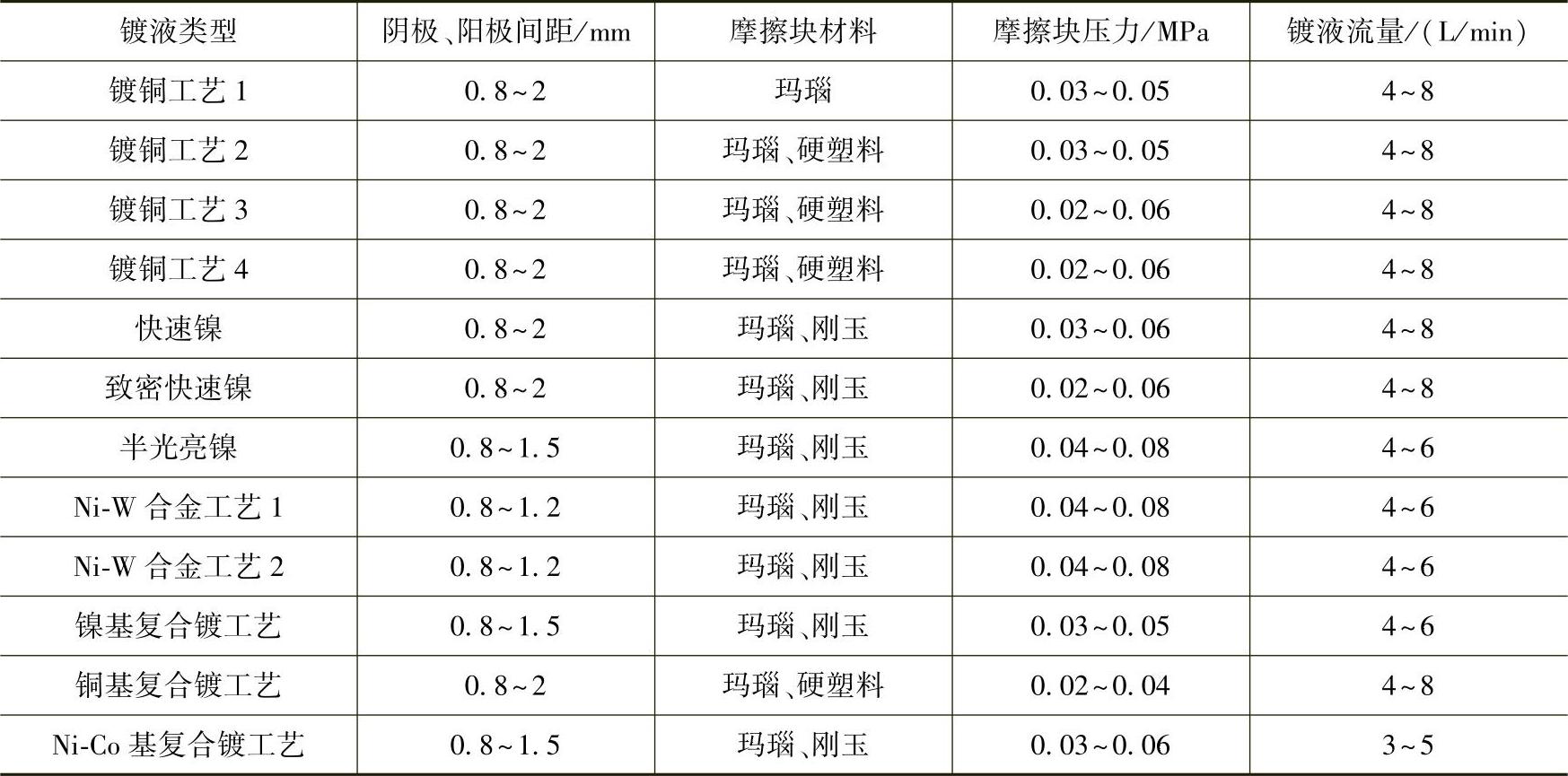

8.摩擦喷镀溶液

原则上电刷镀溶液都可作为喷镀液使用,但当使用不锈钢阳极时,对不锈钢有浸蚀作用的电刷镀液(如特殊镍)便不能作为摩擦喷镀液使用。现将一些适合不锈钢阳极的刷镀液用作摩擦喷镀液时,使用的特殊工艺条件列于表9-13中,其他工艺条件与刷镀时的工艺条件基本相同,只是阴极、阳极相对运动速度取上限值即可。

表9-13 摩擦喷镀的工艺条件

9.电刷镀液的使用与保管

(1)耗电系数 耗电系数的物理意义是:在1dm2面积上沉积1μm厚度镀层所消耗的电量。它是用来控制镀层厚度的一个重要参数,其经验数值通过试验测得。生产厂在出售镀液时都给出该镀液的耗电系数(C值)。使用者根据C值、镀覆面积和镀层厚度,可以计算出所需要的通电量。在考虑各种损耗后再增加10%~20%,由此获得的电量数预先设置到刷镀电源中,从而达到对镀层厚度自动控制的目的。

应该指出,在电刷镀过程中,随着镀液的消耗,其C值也将由小变大,前面各表中以及生产厂家给出的C值都是平均值;同时C值还与刷镀时的温度、镀笔与零件接触情况等有关。因此,在计算用电量时要灵活考虑这些因素的影响。

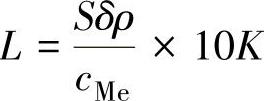

(2)镀液用量估算 为节约镀液,防止镀液产生污染,需对镀液用量进行估算。对于无电量计的电源设备,由此可粗略预测镀层厚度。其计算公式为

式中,L是镀液用量(L);S是镀覆面积(dm2);δ是镀层厚度(μm);ρ是镀覆金属相对密度(g/cm3);cMe是镀液中金属离子浓度(g/L);K是镀液损耗系数(经验值,常取1.5~2)。

(3)镀液的保管 镀液储存、保管时应注意以下问题:

1)使用后,未被污染的镀液仍可回收使用。若已被污染,应过滤除去机械杂质,用活性炭处理除去油污(应注意有机添加剂也会被除去),严重污染的镀液应废弃。

2)有些镀液久置或存放温度过低会有结晶析出,使用前应加热溶解。

3)某些镀液(如含柠檬酸及其盐的镀液)久置后表面会出现絮状漂浮物,使用前过滤除去,镀液性能不受影响。

4)大多数镀液均可长期存放。易氧化的镀液(如镀铁镀液、酸性锡镀液)应注满塑料桶,拧紧桶盖放在阴凉处,以减缓氧化速度。这类镀液存放期一般不超过6个月。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。