1.工艺特点

制备铜纳米线比较成功的方法是模板合成法和台阶边缘缀饰法(ESED)。使用模板合成法时,可以调整模板的参数,从而控制纳米线的直径和长度。常用的模板有聚碳酸酯过滤膜(PC)模板和多孔铝阳极膜(PAA)模板。制备铜纳米晶镀层可以使用脉冲电沉积法和扫描喷射电沉积法。脉冲电沉积过程中产生的大电流能有效地增大阴极过电位,降低晶粒尺寸,表现为镀层的XRD谱图中出现较宽的布拉格散射。扫描喷射电沉积能达到高达380A/cm2的电流密度和高达11.21mg/min的电沉积速度,可实现高速电沉积。

2.镀液组分及工艺条件

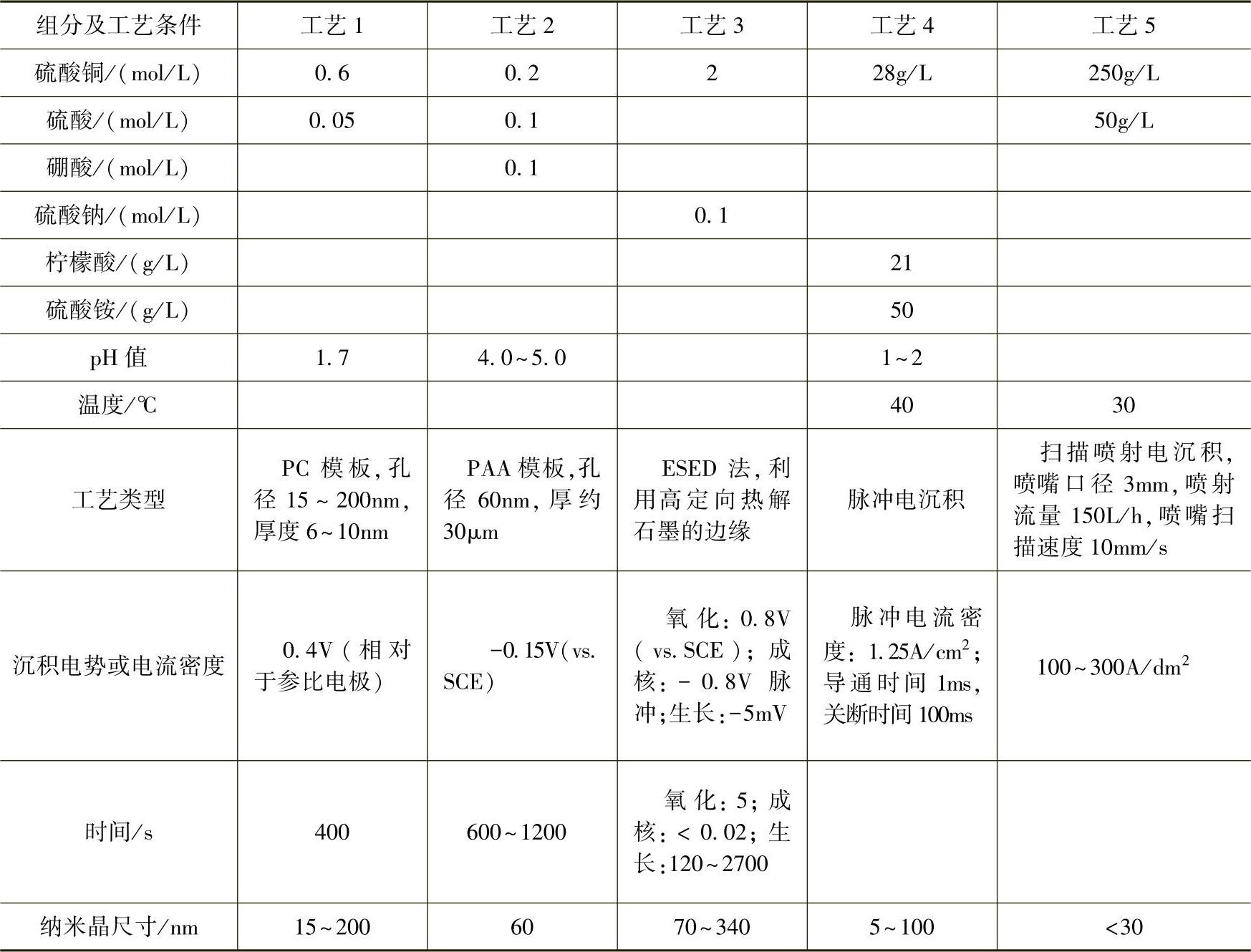

电镀铜纳米晶的镀液组分及工艺条件见表7-2。

表7-2 电镀铜纳米晶的镀液组分及工艺条件

3.镀液中各成分的作用

1)硫酸铜是镀液中的主盐,除工艺3和工艺5外,其他工艺所用的硫酸铜浓度较低。主盐浓度降低,极限扩散电流密度降低,间接地提高了阴极极化,成核概率增加,使得结晶更加细致。

2)硫酸能够提高镀液的导电能力,防止硫酸铜水解。硫酸钠或硫酸铵的作用与硫酸类似。硼酸是缓冲剂,用于调节镀液的pH值。(https://www.xing528.com)

3)工艺4中使用了柠檬酸作为配位剂。游离的柠檬酸倾向于在铜电极表面吸附,吸附行为主要取决于自由电子对数目、亲水基团和抑制剂分子的大小。柠檬酸的吸附自由能适中,可干扰脉冲之间的离子交换(抑制剂),又不足以抑制脉冲过程中的解吸附(钝化)。Cu2+与柠檬酸形成配位离子[CuH2C6H5O7]+,其不稳定常数为1.0×10-6,使阴极极化增大,降低了晶粒的尺寸。

4)加入抑制剂是进一步增大成核速率、抑制晶粒生长,从而减小晶粒尺寸的方法。工艺4中可用具有抑制作用的酒石酸(2.5~100g/L)代替柠檬酸。酒石酸不与铜离子发生螯合,因此镀液中存在游离的Cu2+和酒石酸分子(C4H6O6)。随着酒石酸浓度的增加,铜晶粒尺寸由大于50nm降至11nm。

4.工艺条件的影响

(1)模板孔径 工艺1使用了孔径尺寸为15~200nm的模板,PC膜中200nm的孔深为10μm,其他直径较小的孔深为6μm。不同孔径的纳米孔内都能发生电沉积反应,沉积的纳米线与纳米孔的尺寸相似。模板孔径较大时,动态电沉积过程造成的晶界和晶格缺陷少,所得到的纳米线表面比较光滑。

(2)沉积电势 沉积电势越高,完成孔内电沉积过程所需的时间越短。工艺1在过电势分别为0.4V和0.1V条件下获得纳米线的电沉积时间分别为100s和2000s。

(3)电流密度 当电流密度较小时,沉积层表面平整,颗粒细小;随着电流密度的增大,表面开始形成凸胞;当电流密度很大时,整个沉积层表面呈明显的胞状生长,沉积层表面的平整性变差。随着沉积层的增加,胞状小颗粒生长被抑制,胞状大颗粒生长被加速,最后形成树枝状生长。

(4)温度 电解液的黏度随温度升高而降低,抑制剂分子的吸附速率下降,晶粒表面能上升,所得到的晶粒更加粗大。从电化学动力学角度看,金属离子以及抑制剂分子扩散和迁移的速率是温度的函数,高温可促进离子向阴极的迁移并使阴极过电势降低。成核过程所需的能量增大,将使成核速率降低并且有利于现有核的生长,其结果是形成粗大的晶粒。

(5)脉冲参数 当导通时间不变时,关断时间延长,铜纳米晶的尺寸减小。这是由于有机抑制剂分子可在关断时间内吸附在新的沉积层表面,因为吸收焓足够大,严重抑制离子交换过程,可降低晶粒尺寸。若保持关断时间不变,减少导通时间,意味着峰值电流密度较高,因此可以获得较小的晶粒。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。