1.性质和用途

Cu-Sn合金俗称青铜,电镀Cu-Sn合金也称为电镀青铜。青铜镀层具有两个显著特点:一是镀层外观色泽随镀层锡含量不同而分别呈红色、金黄色、淡黄色及银白色;二是镀层耐蚀性良好,其耐蚀性可以和同厚度的镍镀层相媲美。这些特点为青铜作为防护-装饰性镀层应用提供了可行性。根据锡含量的多少,Cu-Sn合金镀层可分为以下三种类型:

(1)低锡青铜 镀层中锡的质量分数为7%~15%时为低锡青铜。锡的质量分数为7%~8%时,镀层外观呈红色,锡的质量分数为14%~15%时为金黄色。金黄色青铜耐蚀性最好。低锡青铜硬度较低,抛光性能良好,孔隙率小,耐蚀性好,因此可作为代镍镀层。红色青铜还可作为防渗氮镀层及轴承合金。低锡青铜对钢铁基体而言,是属于阴极性镀层,在空气中易氧化失去原有的光泽而变色,故不宜作为表面镀层,常用作防护-装饰性底镀层或中间镀层,已广泛用于日用五金、轻工、机械和仪表等工业中。该镀层在热的淡水中比较稳定,因此可作为热水接触工件的防护镀层。

(2)中锡青铜 镀层中锡的质量分数为15%~35%时为中锡青铜。中锡青铜镀层外观为浅金黄色,其硬度与抗氧化能力比低锡青铜高,也可作为防护-装饰性镀层的底层,但套铬比较困难。由于锡含量高,镀铬易发花,色泽不均,所以应用面不广。

(3)高锡青铜 镀层中锡的质量分数在40%以上为高锡青铜。其镀层呈银白色,也称为白青铜;经抛光可得到镜面光泽,也称为镜青铜。该镀层的硬度介于电沉积镍和铬之间;在空气中光泽稳定性较好,不易失去光泽;防变色能力优于银和镍;而且在弱酸、弱碱及有机酸中很稳定,故一般用作代银和代铬镀层,可以作为反光镀层以及日用五金、餐具、乐器和仪器仪表等的装饰镀层。高锡青铜镀层的缺点是柔软性差,不能经受变形,有细小裂纹和空隙,不适于在恶劣条件下使用。

目前在工业上得到应用的青铜镀液主要有氰化物体系和无氰体系。

2.氰化物电镀Cu-Sn合金

氰化物镀液目前应用最为广泛,而且最为成熟的是氰化物-锡酸盐镀液。在该镀液中,通过改变主盐含量比和工艺条件,可以获得任意组分的Cu-Sn合金镀层。镀层的成分和色泽容易控制,镀液分散能力好。主要缺点是镀液毒性大,不利于环境保护。

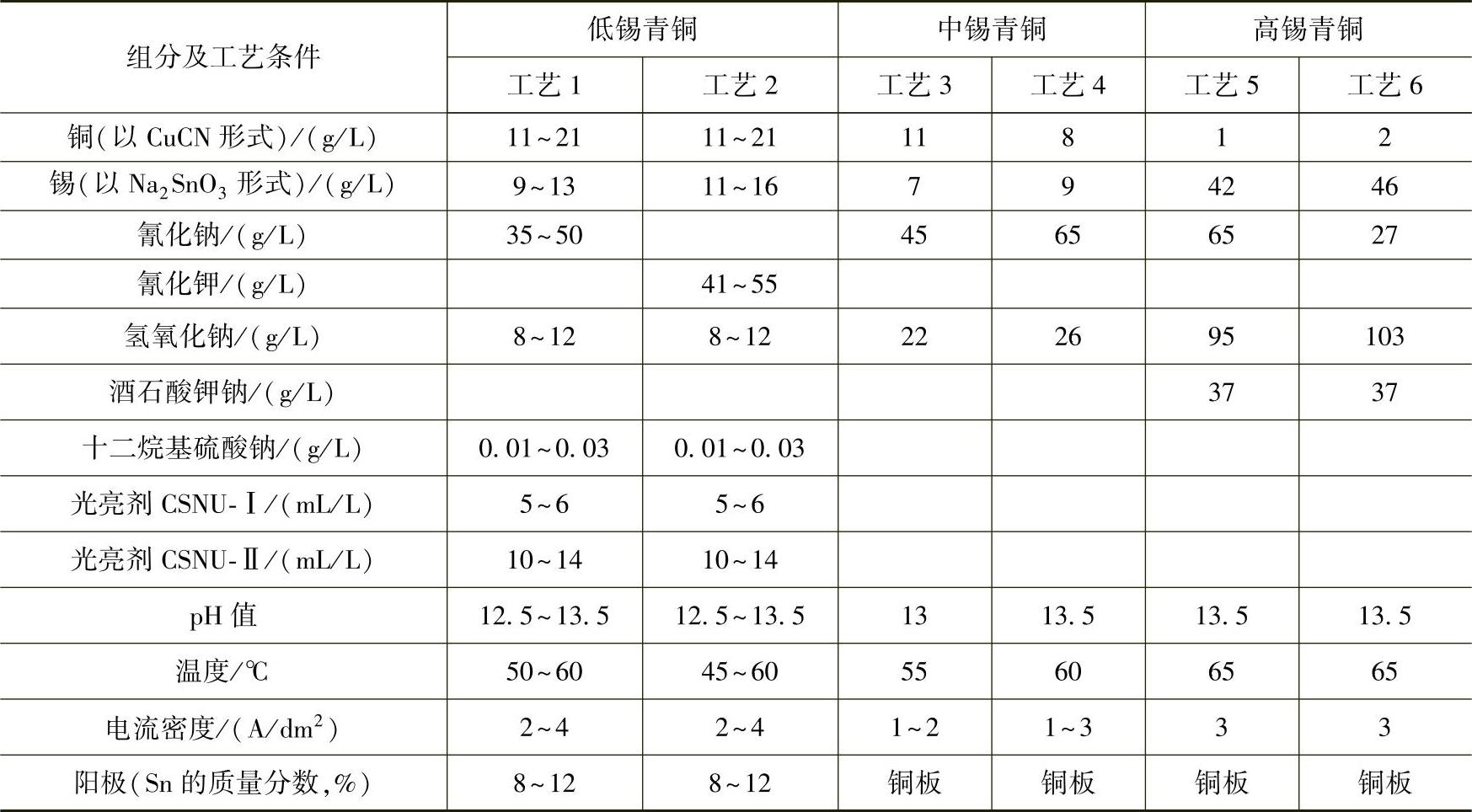

(1)镀液组分及工艺条件 氰化物-锡酸盐电镀Cu-Sn合金的镀液组分及工艺条件见表5-45。

表5-45 氰化物-锡酸盐电镀Cu-Sn合金的镀液组分及工艺条件

在氰化物-锡酸盐镀液中,铜和锡分别以[Cu(CN)3]2-、[Sn(OH)6]2-形式存在。该镀液稳定性好,维护容易。在装饰性电镀中,电镀后必须要经过抛光才能保证镀层光亮度。镀液中加入适量的酒石酸盐或少量的铅、铋等盐类以及明胶等,有利于获得光亮Cu-Sn合金镀层。近年来国内已研制出一些镀Cu-Sn合金光亮剂,并已用于工业生产。

(2)镀液的配制 以配制低锡青铜镀液为例。其过程如下:

1)在镀槽中加1/2体积的水,水温50℃左右,加入氰化钠使之溶解。

2)将氰化亚铜调成糊状,在不断搅拌下慢慢加入氰化钠溶液中,使之溶解。

3)把氢氧化钠溶于水中,加温至沸腾,在不断搅拌的情况下加入锡酸钠,待全溶后加入镀槽,充分搅拌使之混合均匀。

4)用少量水加温至沸腾溶解十二烷基硫酸钠,全部溶解后加入镀槽。

5)镀槽中加水至规定体积,小电流电解数小时后过滤,加入光亮剂,即可施镀。

(3)镀液中各成分的作用及工艺条件的影响

1)主盐。氰化亚铜、锡酸钠是提供金属离子的主盐。在镀液中铜、锡离子含量比一定时,放电金属离子总含量的变化对镀层的合金组分影响不大,它主要影响阴极电流效率。放电金属离子总含量增加,阴极电流效率明显提高,但总含量过高,镀层会变得粗糙。镀液中铜和锡离子的含量比对镀层的合金组分及色泽影响较大,提高氰化亚铜含量时,镀层铜含量增加,色泽偏红;提高锡酸钠含量时,镀层锡含量增加,过高的锡含量会使镀层色泽偏白。如果铜、锡离子总含量偏低时,镀液的分散能力有所提高,但阴极效率低,沉积速度慢。实践表明,在低锡青铜镀液中,铜、锡离子含量比以(2~3)∶1为宜;而在高锡青铜镀液中,以1∶(2.5~4)为宜。

2)氰化物。氰化物是Cu+的配位剂,只要在溶液中保持足够量的游离氰化物,则游离的Cu+离子较少。试验结果表明,如果溶液中氰化物含量过高时,铜主要以[Cu(CN)4]3-形式存在。这种配离子放电活化能很高,只有在强电场作用下才能在阴极上参加还原反应。因此,电流效率低,镀层锡含量增加,镀层色泽偏白。如果氰化物在溶液中含量不足,铜可能以[Cu(CN)2]-形式存在。这种配离子溶解度较小,在溶液中可能生成部分沉淀,而且阳极容易钝化。因此,在生产中尽可能控制镀液中氰化物的含量,保持一价铜以[Cu(CN)3]2-的形式存在。

3)氢氧化钠。氢氧化钠是镀液中锡的配位剂。在合金镀液中锡是以Na2SnO3形式加入的,它在碱性溶液中电离并生成[Sn(OH)6]2-,其不稳定常数为1.0×10-56。因此,在碱性溶液中,在阴极上放电的锡配离子将主要是[Sn(OH)6]2-,即

[Sn(OH)6]2++4e-→Sn+6OH-

可见在镀液中游离氢氧化钠含量增加,会使锡配离子的稳定性增加,提高锡的阴极极化,改善镀液的分散能力,防止锡酸钠水解,并能适当的抑制氰化物与空气中二氧化碳反应。其含量过高时,镀层锡含量下降,色泽偏红,阴极电流效率降低。

低锡青铜镀液的电流效率一般为50%左右。若镀液中游离氰化物或游离氢氧化钠含量过高,将会使铜或锡的析出电势降低。这不仅使电流效率下降,还会导致大量氢气析出,使镀层针孔增加。

4)酒石酸钾钠。酒石酸钾钠的加入有利于阳极正常溶解,防止阳极钝化。

5)十二烷基硫酸钠。十二烷基硫酸钠作为润湿剂加入,利用其表面活性来降低镀液与镀件的表面张力,从而减少针孔。它也有提高阴极极化的作用,有利于获得结晶细致的镀层。

6)光亮剂。为了获得光亮镀层,可以添加适量的光亮剂,如铅、铋、镍等金属盐类,明胶也有一定的作用,还可以添加市售专用光亮剂。必须注意,光亮剂不能添加过量,否则将使镀层脆性增加。

7)电流密度。阴极电流密度的变化主要影响电流效率和镀层质量。电流密度过大时,阴极电流效率低,镀层锡含量有所增加,镀层粗糙,阳极容易发生钝化;电流密度太小时,镀层沉积速度慢,镀层外观呈暗褐色。一般电镀低锡青铜时,使用电流密度为1.5~2.5A/dm2,电镀高锡青铜时,使用电流密度可适当高一些。

8)温度。镀液温度对镀层组分、质量及镀液性能均有影响。升高温度,镀层中锡含量增加,阴极电流效率提高。温度过高,会加速氰化物的分解,镀液成分发生变化,镀层组分和质量都会受影响;镀液温度偏低,阴极电流效率下降,阳极溶解不正常,镀层光亮性变差。因此,在选定工作温度时,要考虑上述诸因素的综合效果。镀液温度一般控制在55~65℃为宜,此时可以获得外观色泽好的镀层,阴极电流效率高,阳极能够正常溶解。

9)阳极。氰化物电镀青铜用阳极可以采用锡或铜阳极,也可以采用Cu、Sn混挂阳极。电镀低锡青铜时,多采用合金阳极,Cu、Sn比例为(8~9)∶1(面积比)。为使合金阳极溶解良好,铸造后的阳极应在700℃下退火处理2~3h后使用。镀液中二价锡离子对合金镀层质量影响较大,当镀液中二价锡含量超过某一定值时,所得镀层粗糙、疏松、发暗。因此,使用合金阳极时,必须严格控制阳极电流密度,使阳极处于半钝化状态,一般合金阳极电流密度控制在2~3A/dm2,也可用镍阳极,此时镀液中被消耗的锡以Na2SnO3形式定期补加。电镀高锡青铜时,多采用铜阳极或Cu、Sn混挂阳极。当采用混挂阳极时,铜和锡阳极的电流比,应根据被沉积合金的组分来确定。电镀结束后,应把阳极从镀槽中取出。

(4)镀液维护和故障处理

1)镀液维护。二价锡对电镀Cu-Sn合金影响较大,二价锡在镀液中积累较多时,会使镀层生毛刺,色泽呈灰黄色,此时可加质量分数为3%的过氧化氢处理,注意过氧化氢浓度不能过浓,否则将破坏氰化物。在补加锡酸钠时,不要把固体药品直接加入镀槽,需先用镀液溶解后再慢慢加入镀槽。当镀液须补加时,不宜一次加水太多,可以在水中加入微量氢氧化钠,以防止锡酸钠水解。为防止阳极产物影响镀层质量,应使用阳极套把阳极套上。

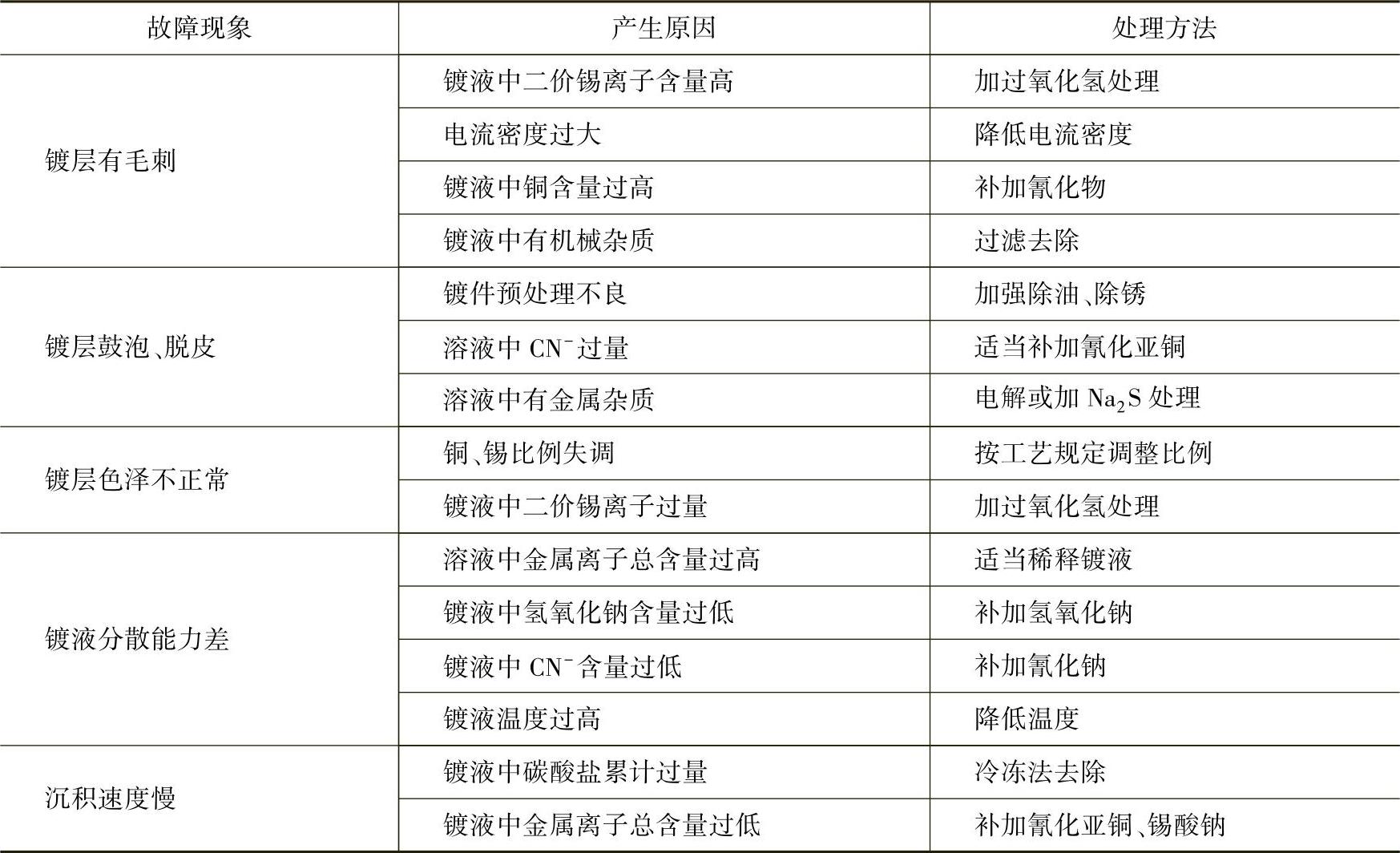

2)常见故障及处理方法。氰化物电镀Cu-Sn合金的常见故障及处理方法见表5-46。

表5-46 氰化物电镀Cu-Sn合金的常见故障及处理方法

(续)

3.焦磷酸-锡酸盐电镀Cu-Sn合金

(1)镀液组分及工艺条件 焦磷酸-锡酸盐电镀Cu-Sn合金的镀液组分及工艺条件如下:

焦磷酸钠 20~35g/L

锡酸钠 45~60g/L

焦磷酸钾 230~260g/L

酒石酸钾钠 30~35g/L(https://www.xing528.com)

硝酸钾 40~45g/L

明胶 0.01~0.02g/L

pH值 10.8~11.2

温度 25~50℃

电流密度 2~3A/dm2

Cu-Sn合金阳极(Sn的质量分数) 6%~9%

(2)镀液配制 可按如下步骤配制:

1)镀槽中加1/3体积的热水(65~75℃),将焦磷酸钾溶于热水中,再加入焦磷酸铜,使其全部溶解。

2)在另一容器中加入90~100℃的热水溶解酒石酸钾钠,在搅拌情况下加锡酸钠,至全部溶解后,在强烈搅拌下慢慢将该溶液加入到镀槽中。随着锡酸钠的加入,pH值将迅速上升,当pH值超过13时,溶液将从蓝色变为深绿色。此时部分铜已变为氢氧化铜沉淀,停止继续加入锡酸钠。用质量分数为20%的焦磷酸或稀硝酸,将pH值调至10~11,使溶液变为蓝色,再继续加入锡酸钠溶液,充分搅拌,直至完全溶解,再将pH值调整至规定值。

3)溶液冷却后,加质量分数为30%过氧化氢5~7mL/L,处理有机杂质和二价锡。再升温至60~65℃,除去多余的过氧化氢。

4)加入硝酸钾。如果用硝酸调整pH值,应折算扣除,加水至规定体积。

5)电解处理数小时,过滤镀液。

6)加入明胶。明胶加入前应进行处理。其方法是将明胶放于冷水中,经十几小时后,使其膨胀溶解后加温水,配成5~10g/L的氢氧化钾水溶液。通电数小时,通电量为3~4A·h/L,阴极、阳极板都用铜板,得到紫红色电解明胶,即可使用。

(3)镀液中各成分的作用及工艺条件的影响

1)主盐。镀液中的主盐主要是二价铜盐和锡酸盐。铜盐多为焦磷酸铜,硫酸铜也可使用,但硫酸根的积累可能会造成硫酸盐的析出,影响镀层质量。由于铜的电极电势较高,且焦磷酸根对铜离子的配位能力并不很强,所以随着镀液中铜离子含量的增加,镀层铜含量会明显增加。因此,这种镀液目前只用于电镀低锡青铜。镀液中锡酸钠含量对镀层锡含量的影响并不显著,为了得到具有一定锡含量的青铜镀层,往往把镀液中锡酸盐含量控制在较高的范围,如在镀液中铜离子的质量浓度为8~12g/L,锡离子的质量浓度为25~35g/L。

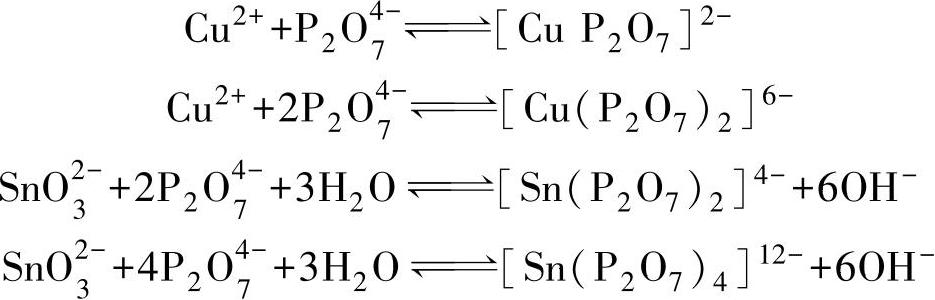

2)焦磷酸钾。焦磷酸钾为主配位剂,焦磷酸根对二价铜和四价锡都有一定的配位能力,它们的配位形式如下:

铜和锡配离子在溶液中主要存在形式应由溶液中焦磷酸盐含量及pH值来确定。焦磷酸根有利于Cu、Sn共沉积,因此在镀液中应保持足够量的焦磷酸盐,一般控制P2O74-与Cu2++SnO32-的摩尔比为(2.5~3)∶1。

3)酒石酸钾钠。酒石酸钾钠是辅助配位剂,它的主要作用是防止锡酸盐的水解及氢氧化铜的沉淀,同时有利于阳极正常溶解,其质量浓度不超过30g/L,否则会使镀层发脆。

4)硝酸钾。硝酸钾是一种去极化剂,有利于提高阴极电流密度上限,对提高镀层锡含量有一定作用。

5)添加剂。在该体系镀液中,加入一定量的明胶可使镀层结晶细致,外观色泽均匀。明胶含量增加,镀层锡含量有所增加。明胶含量过多,会使镀层发脆。

6)pH值。镀液pH值的变化,会影响放电金属离子的配位状态和配位能力,从而改变金属的析出电势。提高镀液pH值,有利于增加镀层锡含量。pH值通常维持在11左右,若超过此值后镀液容易生成Cu(OH)2沉淀,使镀液混浊,还使镀层由淡黄色变为紫色,严重时变为紫黑色。调节pH值可用氢氧化钠或焦磷酸调整,当镀液中硝酸根或酒石酸根含量偏低时,可用硝酸或酒石酸来调节。

7)电流密度。阴极电流密度对合金组分影响较大。提高电流密度,可以使镀层锡含量增加,因此通常把提高电流密度作为提高镀层锡含量的一种手段。在生产中阴极电流密度一般控制在2~3A/dm2。

8)温度。升高镀液温度,可以使电流密度上限提高,这有利于增加镀层锡含量。但温度对铜的析出电势还有影响,温度较高时,铜的析出电势增加,因而铜的析出容易,这又使镀层铜含量相对地增加。另外,温度过高,还会加速焦磷酸盐的水解。因此,镀液的使用温度应根据上述诸因素的综合效果来确定。在生产中温度一般控制在35~40℃。

9)搅拌。搅拌一般使镀层铜含量增加,但搅拌可以大大提高使用电流密度上限,又有助于提高镀层锡含量。搅拌强度不宜太强,因强烈搅拌反而使镀层锡含量降低。

10)阳极。阳极多用锡的质量分数为6%左右的青铜板。该阳极溶解快而均匀,由于该体系阴极电流效率较低,一般只有50%左右,因此可采用可溶性阳极和不溶性阳极(锡的质量分数为15%左右的青铜)混挂。

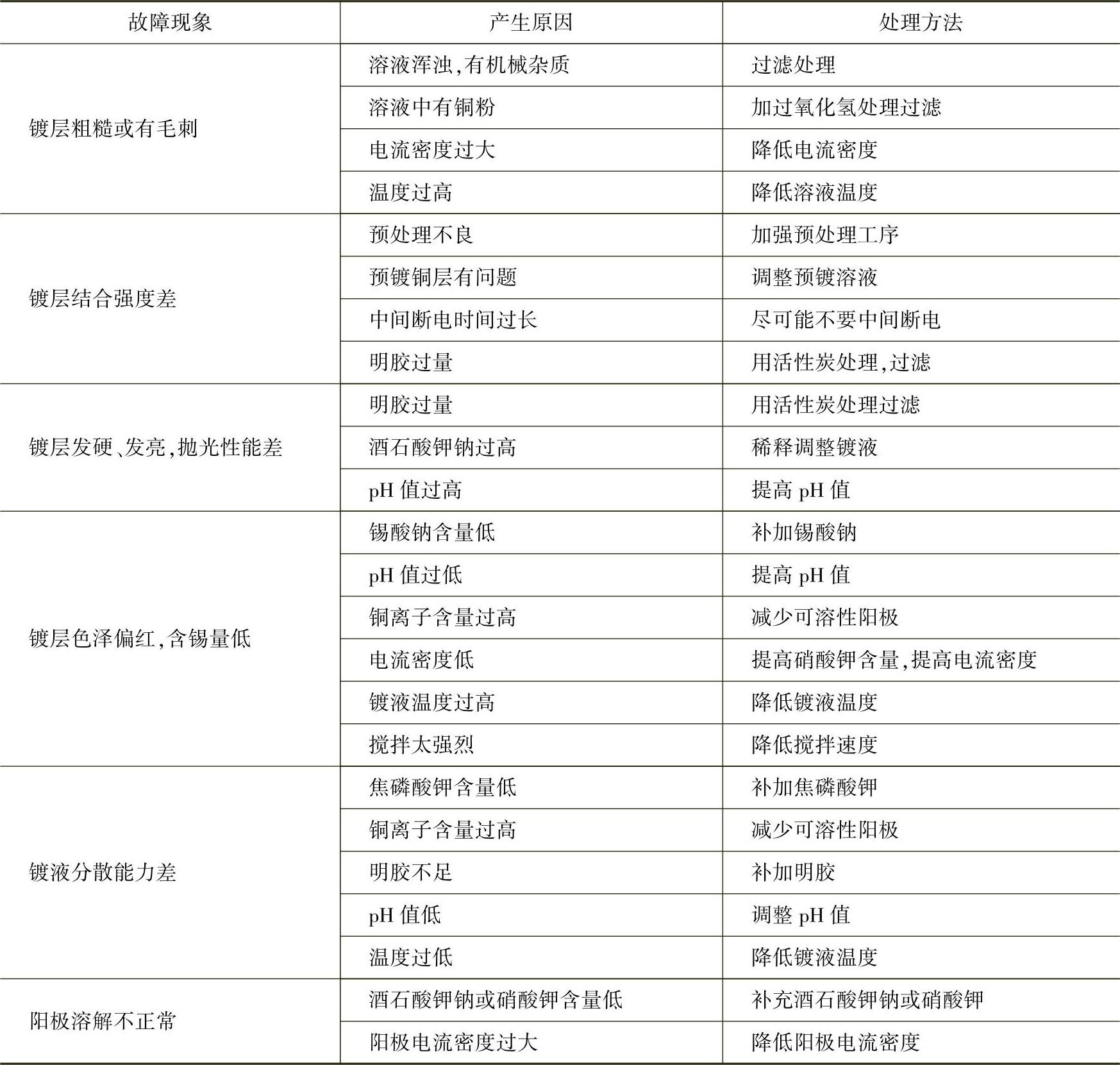

(4)常见故障及处理方法 焦磷酸盐-锡酸盐电镀Cu-Sn合金的常见故障及处理方法见表5-47。

表5-47 焦磷酸盐-锡酸盐电镀Cu-Sn合金的常见故障及处理方法

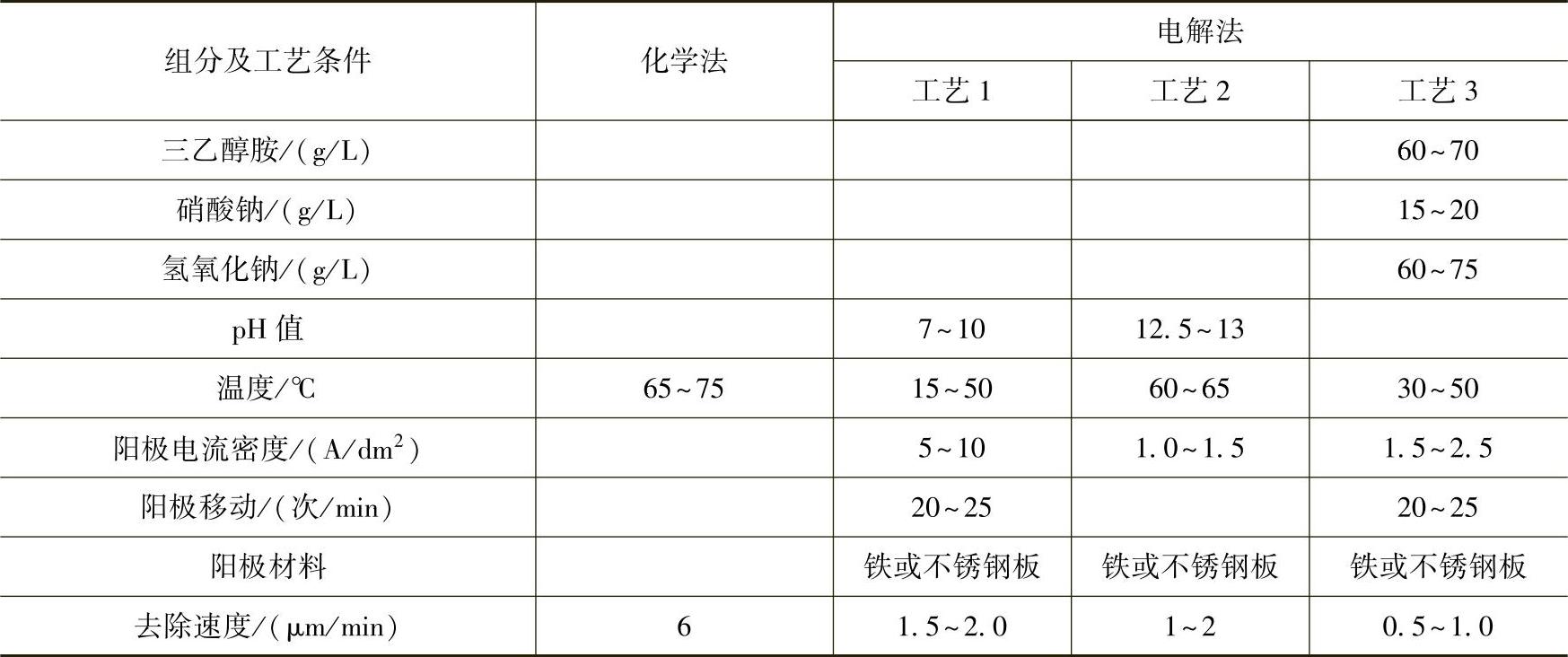

4.焦磷酸盐电镀Cu-Sn合金

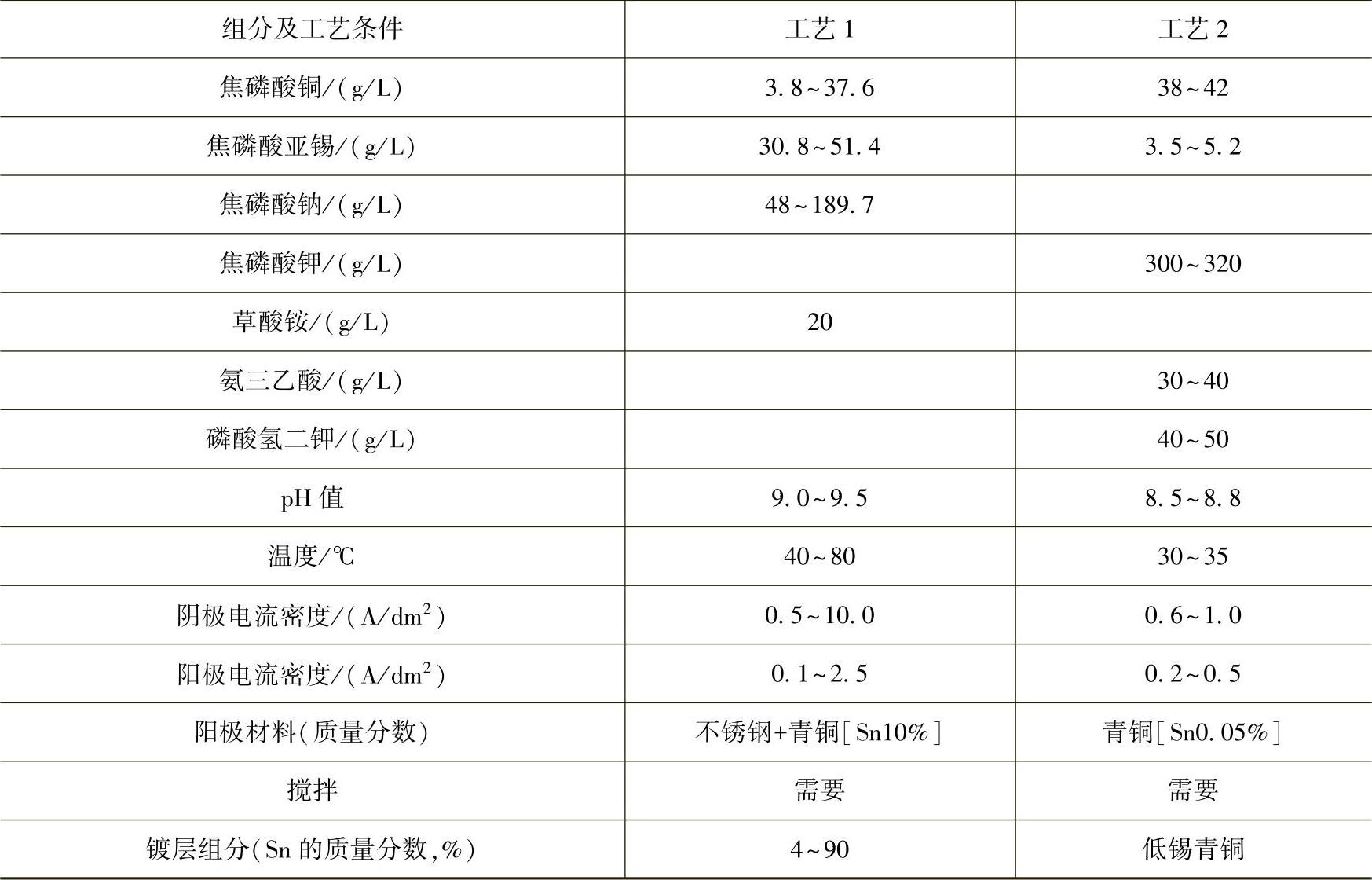

焦磷酸盐电镀Cu-Sn合金的镀液组分及工艺条件见表5-48。

表5-48 焦磷酸盐电镀Cu-Sn合金的镀液组分及工艺条件

该镀液中铜以二价铜离子形式存在,焦磷酸根作为主配位剂,有的镀液加入草酸、氨三乙酸作为辅助配位剂。该镀液的优点是,可以通过改变镀液中的Cu2+与Sn2+的摩尔比,来获得各种不同组分的合金镀层;缺点是镀液中容易产生铜粉。

电镀工艺条件的变化,如pH值、电流密度、溶液温度等,对镀层的合金组分及镀层质量影响较大。因此,该镀液不易获得组分均匀的Cu-Sn合金镀层。

5.不合格镀层的退除方法

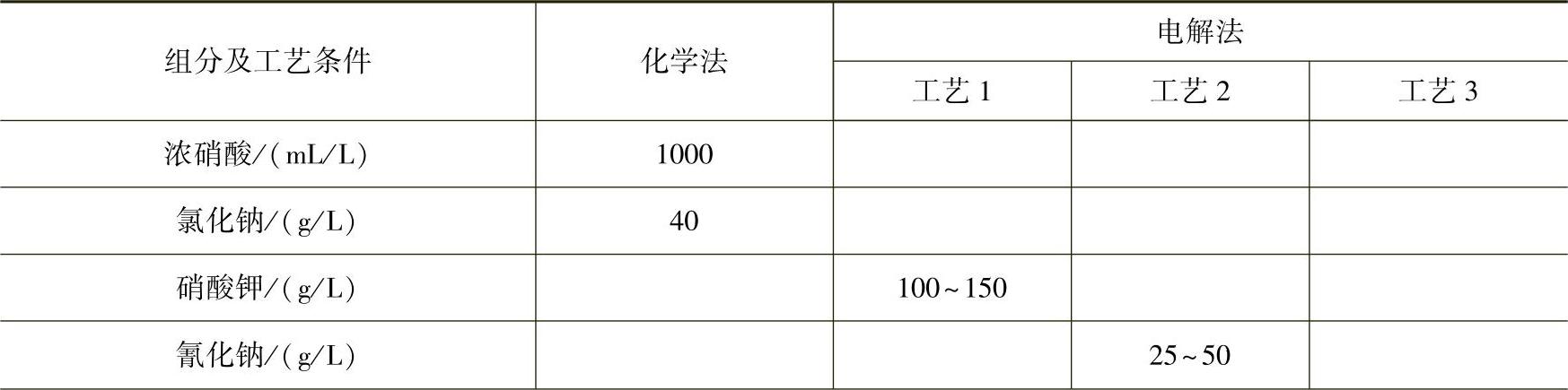

质量不合格的Cu-Sn合金镀层,可用化学法和电解法退除,见表5-49。

在进行化学法退除时,一定要防止工件带水进入,以免基体金属受腐蚀。处理液温度勿超过75℃,并要有良好的通风设备。

在进行电解法退除时,退除液pH值大于12时,可用硝酸降低pH值,退除后在镀锌钝化液中浸渍,盐酸洗,然后浸碱液。当退除液含剧毒氰化物时,应有良好的通风及废水处理设施。温度及阳极电流密度不能超过上限,否则基体金属腐蚀严重。

表5-49 不合格Cu-Sn合金镀层的退除方法

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。