Cu-Zn合金一般也称为黄铜。Cu-Zn合金镀层具有良好的外观色泽和较高的耐蚀性,应用范围广泛。

根据合金镀层锌含量的不同,Cu-Zn合金可分三种类型:锌的质量分数为70%左右的白色黄铜、锌的质量分数30%左右的黄色黄铜及锌的质量分数10%左右的高铜黄铜。所谓仿金镀层,是指锌的质量分数为30%~40%的黄铜镀层。电沉积黄铜镀层的性质,如电阻率、硬度、抗拉强度等均与合金的微观结构密切相关,电沉积合金的微观结构与冶炼合金不完全相同,即使是同样用电沉积法得到的合金,所用镀液体系不同,所得合金结构也有所区别。电沉积黄铜的电阻率值比相同组分的冶炼合金要大25%~45%。电沉积黄铜的硬度一般为180~600HV,也比相同组分的冶炼合金的硬度高。

黄铜镀层主要用于室内装饰品、各种家具、首饰及建筑用五金件等的装饰镀层;也可以作为钢铁件上电镀锡、镍、铬、银等金属时的中间镀层;它还可以作为功能性镀层,如在轮胎钢丝上电镀黄铜,可以提高金属与橡胶间的黏结强度。

1.氰化物电镀黄铜

目前在工业上使用的黄铜镀液主要是氰化物镀液。

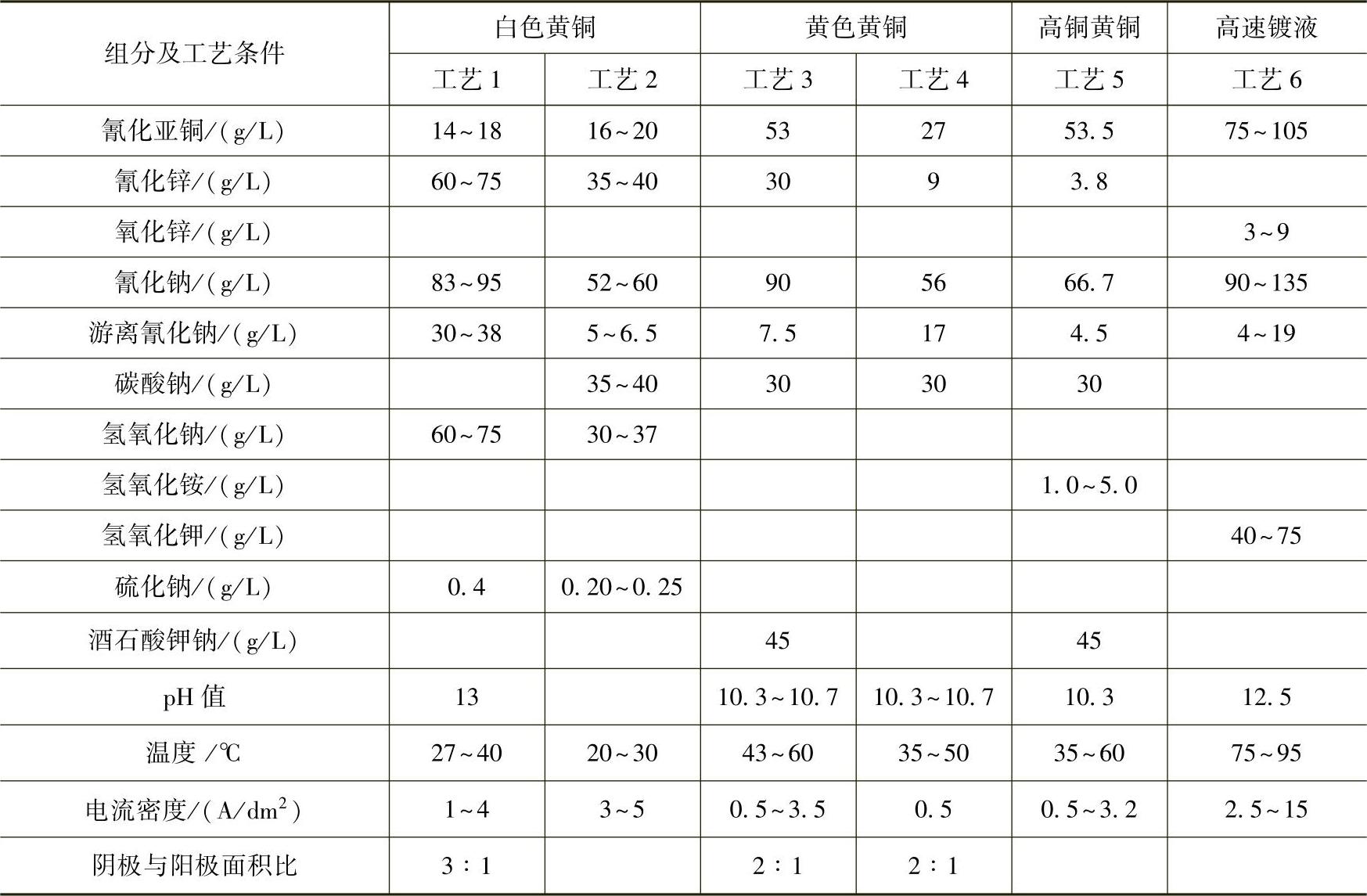

(1)镀液组分及工艺条件 氰化物电镀Cu-Zn合金的镀液组分及工艺条件见表5-39。

表5-39 氰化物电镀Cu-Zn合金的镀液组分及工艺条件

(2)镀液中各成分的作用及工艺条件的影响

1)主盐。主盐为氰化亚铜和氰化锌。镀液中主盐的含量比及它们的总含量主要影响合金镀层的组分和沉积速度,因此主盐含量随所需镀层组分而异。影响镀层合金组分的因素还有配位剂用量、添加剂种类及电镀条件等,但影响最大的是镀液中的主盐金属离子浓度比。一般用镀液中Cu+与Zn2+的摩尔比来控制镀层中各金属的含量。在白色黄铜镀液中,Cu+与Zn2+的摩尔比一般为1∶(2~3);在黄色黄铜镀液中,Cu+与Zn2+的摩尔比一般为(2~3)∶1;在高铜黄铜镀液中,Cu+与Zn2+的摩尔比一般为(10~15)∶1。

2)氰化钠。氰化钠是铜和锌的配位剂。当溶液中含有适量的氰化物时,可形成[Cu(CN)3]2-和[Zn(CN)4]2-形式的配离子。

在镀液中,氰化钠除了与Cu+、Zn2+形成配离子时需要相应含量外,还要有适量的游离量,这对于阳极的正常溶解、稳定镀液及保证两金属按所需比例沉积是必不可少的。当游离氰化钠含量较低时,镀层铜含量有所增加,但游离量过低时,阳极发生钝化而成暗褐色,而且镀液也不稳定,出现混浊,所得镀层疏松多孔。随着镀液中游离氰化钠含量的增加,镀液覆盖能力有所提高,但游离量过多时,阴极析氢严重,电流效率会明显下降。

3)碳酸钠。碳酸钠的作用有两个:一是起缓冲作用;二是提高镀液的导电性。碳酸钠含量对镀层合金组分影响较小,但对阳极电流效率影响较大。含量过高时,阳极电流效率明显下降,导致镀液主盐浓度逐渐变小。镀液中碳酸钠的质量浓度一般控制在70g/L以下。

4)氢氧化钠。在镀液中加入一定量的氢氧化钠或氢氧化钾,可以提高镀液的导电性能。镀液pH值升高时,由于镀液中一定量的锌氰配离子转变成较易放电的锌酸根离子,因而镀层锌含量会增加。因此,电镀白色黄铜时,多采用pH值较高的镀液。

5)氨水或氯化铵。在镀液中加入一定量的氨水或氯化铵,有利于得到均匀有光泽的镀层,而且有助于合金阳极的正常溶解。NH4+含量增加,镀层锌含量增加,当达到一定值时,镀层发白。因此,可以通过调节镀液中的NH4+含量,来控制镀层组分及外观色泽。

6)酒石酸钾钠。酒石酸钾钠的主要作用是消除阳极钝化。因为氰化钠含量过高时会明显降低阴极电流效率,所以不能单纯地靠增加氰化钠含量来促进阳极溶解,而采用添加酒石酸钾钠的方法可以避免阳极钝化。

7)添加剂。氰化物电镀黄铜的添加剂主要有以下几类:

①砷化合物。镀液中添加少量的亚砷酸或三氧化二砷,可以得到有光泽的白色黄铜镀层。但添加量过多时,镀层就会发白,阳极溶解也不正常。其质量浓度一般控制在0.01~0.02g/L。

②酚。酚或酚的衍生物也是一种镀黄铜的光亮剂。在镀液中加入0.04~0.08g/L的酚或0.5~1.0g/L的甲酚磺酸,也能得到光亮致密的黄铜镀层。

③金属光亮剂。某些金属化合物,如镍或铅的化合物也能起到和上述光亮剂类似的效果。添加量一般为0.01g/L左右。

④胶体光亮剂。动物胶、聚乙烯醇等,既可以单独加入,也可和上述光亮剂一起使用。为得到光亮致密的镀层,一般动物胶添加量为0.1g/L,聚乙烯醇为1g/L左右。

8)电流密度。阴极电流密度主要影响镀层外观和合金组分。对于不同类型的镀液,其影响规律不完全相同。

9)温度。升高镀液温度,可使镀层铜含量增加。但镀液温度不宜过高,一般不应超过60℃,否则氰化物容易分解成碳酸盐而积累在镀液中,从而降低镀液的使用寿命。

10)pH值。镀液的pH值主要影响镀液的导电性和主盐金属离子的配合状态。一般是镀液pH值升高,镀层铜含量下降。要提高pH值时,可以用氢氧化钠或氢氧化钾来调整,降低pH值时,只能用碳酸氢钠或重亚硫酸钠等弱酸性溶液来调整,而且加入上述弱酸性溶液时,需要在不断搅拌情况下缓慢加入,以防止氰氢酸的逸出。

11)阳极。阳极材料的组分和阳极的制造方法与镀液主盐含量的稳定性及镀层质量有着密切关系。目前在工业上采用的阳极多为合金阳极,其组分大致与镀层组分相同。一般阳极面积要大于阴极面积,阳极电流密度过大易造成阳极钝化。因此,镀液中要保持一定量的游离氰化钠和添加适量的酒石酸钾钠。

(3)槽液维护和故障处理 对Cu-Zn合金镀层的技术要求一般随电镀目的而异,但无论是装饰性镀层还是功能性镀层,均以镀层组分作为主要技术指标,而镀层外观色泽主要取决于合金组分。镀层铜含量较高时,其外观呈铜红色,铜含量低时镀层发白。因此,要得到高质量的镀层,应对影响合金组分的因素,如镀液中的主盐含量比、镀液温度、pH值及电流密度等进行严格的控制。

定期除去镀液中的有害杂质,也是保证镀层质量、提高镀液使用寿命的必要条件。有害杂质主要是某些金属杂质、有机杂质和过量的碳酸盐。金属杂质铅、锑等可使之生成硫化物沉淀除去,有机杂质可以用活性炭处理,过量的碳酸盐常用冷冻和沉淀法除去。

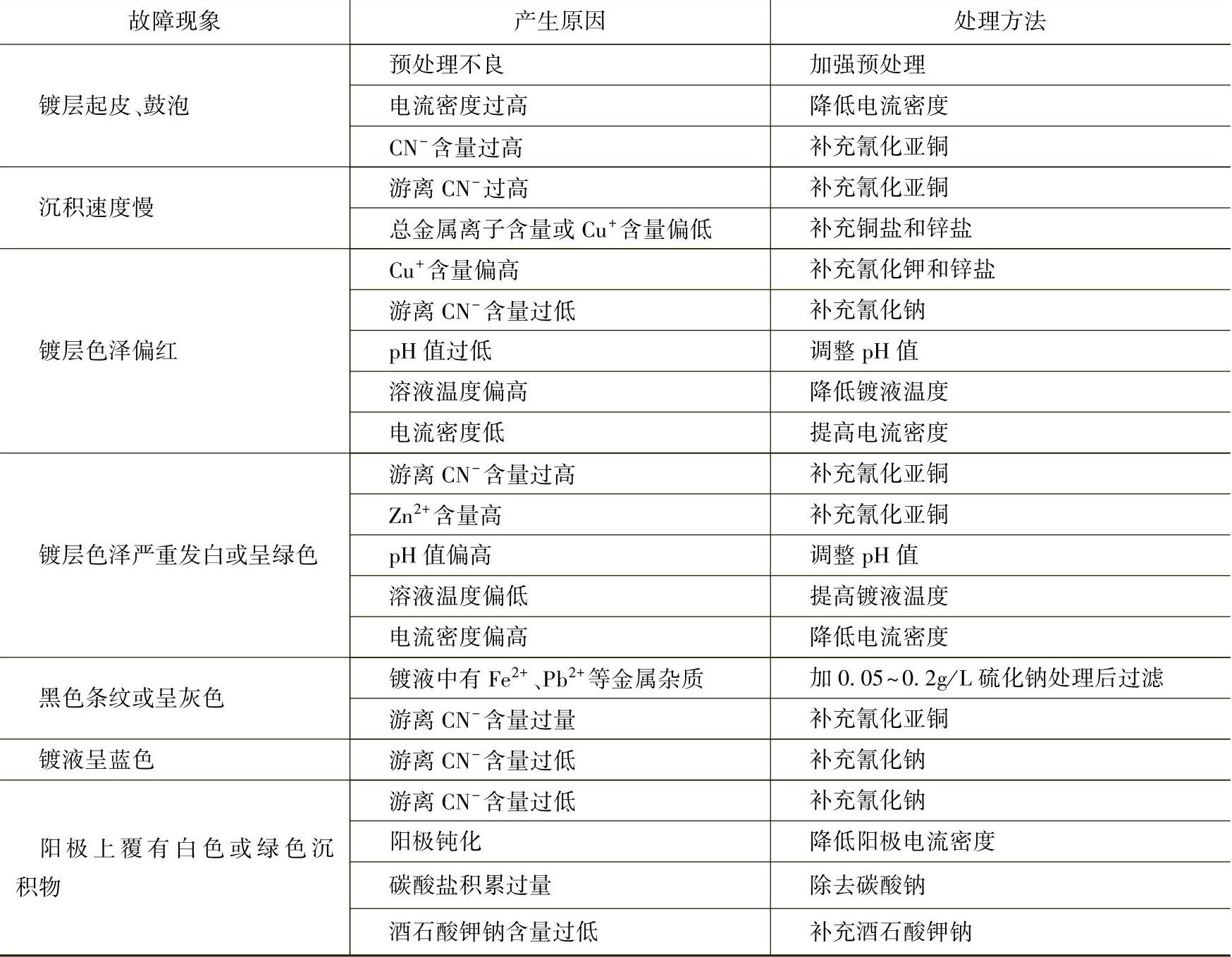

氰化物电镀Cu-Zn合金的常见故障及处理方法见表5-40。

表5-40 氰化物电镀黄铜的常见故障及处理方法

2.无氰镀液电镀Cu-Zn合金

由于氰化物镀液毒性很大,而且在电镀过程中或与空气接触时会发生分解,于是人们试图寻找毒性小,而且比氰化物更稳定的镀液。研究者先后进行了很多无氰电镀Cu-Zn合金的研究工作,然而,多数无氰镀液只停留在实验室的研究阶段,有些虽已用于生产,但只适用于简单件或不重要件的电镀。目前,还没出现一种能与氰化物镀液相媲美的无氰电镀Cu-Zn合金镀液。下面仅介绍近年来研究较多的几种无氰电镀Cu-Zn合金工艺。

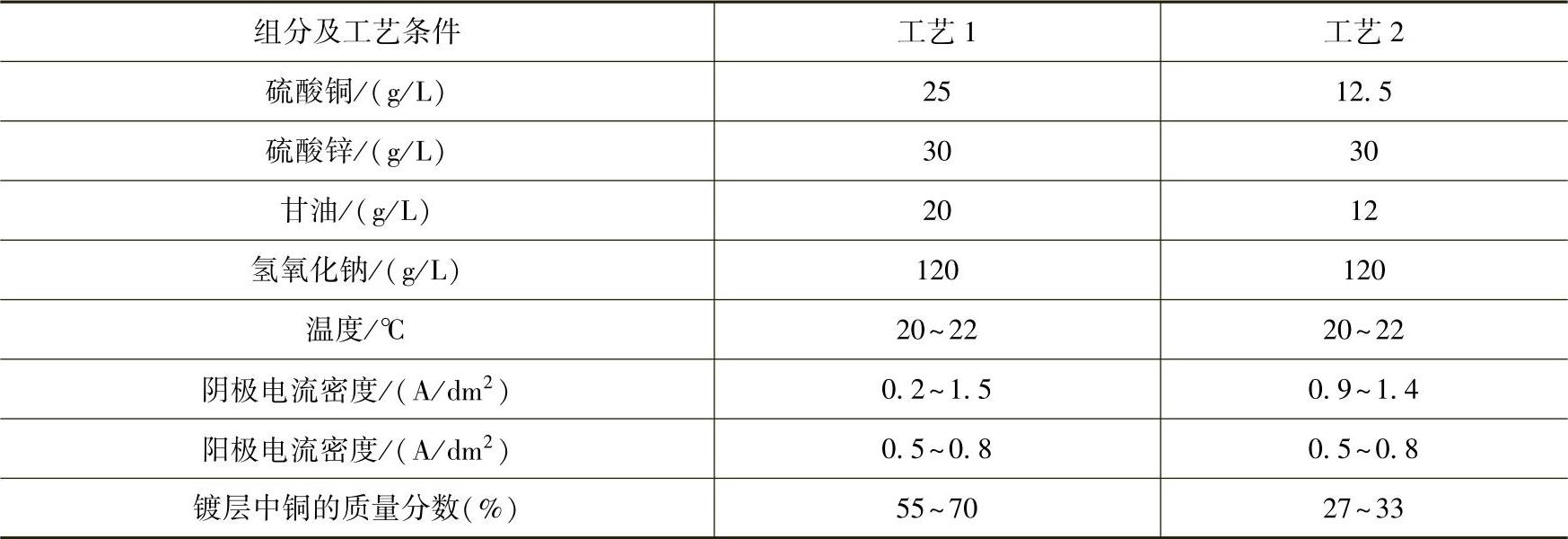

(1)甘油-锌酸盐电镀Cu-Zn合金 甘油-锌酸盐电镀Cu-Zn合金的镀液组分及工艺条件见表5-41。

表5-41 甘油-锌酸盐电镀Cu-Zn合金的镀液组分及工艺条件

该体系镀液主盐含量较低,主盐总含量一般不超过0.2mol/L。在镀液中有过量碱存在时,Zn2+主要以锌酸根形式存在,而Cu2+则与甘油配合,它们的共沉积表现出异常共沉积特征。该镀液具有如下特点:镀液阴极电流效率很高,一般高于100%,这是因为部分铜的氢氧化物的共沉积所致。当使用合金阳极时,其阳极电流效率为80%~100%,阳极电流密度超过1.2A/dm2时,阳极容易发生钝化,阳极电流效率随之下降。该镀液的分散能力较好,大致与氰化物镀液相当。

在上述镀液中得到的镀层,外观色泽与氰化物镀液得到的镀层略有差别,该工艺得到的镀层没有明显的金黄色,其外观色泽随着镀层铜含量的减少,从暗粉红色经淡红色至灰白色变化。当镀层中铜的质量分数低于63%时,其色泽比氰化物中得到的相同组分的镀层更白些。这说明在该体系中得到的镀层和在氰化物镀液中得到的镀层微观结构不尽相同。(https://www.xing528.com)

(2)酒石酸盐电镀Cu-Zn合金 酒石酸盐镀液是研究较早的一种无氰Cu-Zn合金镀液。在碱性溶液中,酒石酸根对Cu2+和Zn2+均能配合,它们的配合状态及配离子稳定性主要受溶液pH值的影响。在溶液pH值为5.5~11时,Zn2+主要以[Zn(OH)C4H4O6]-形式存在,而pH值>11时则以[Zn(OH)4]2-形式存在,它们的不稳定常数分别为2.4×10-8和3.6×10-16。当溶液pH值>10时,Cu2+主要以[Cu(OH)2C4H4O6]2-形式存在,其不稳定常数为7.3×10-20。酒石酸根对Cu2+和Zn2+的配位能力的显著差异有利于两种金属的共沉积。

酒石酸盐电镀Cu-Zn合金的镀液组分及工艺条件如下:

硫酸铜 30g/L

硫酸锌 12g/L

酒石酸钾钠 100g/L

氢氧化钠 50g/L

pH值 12.4

温度 40℃

阴极电流密度 4A/dm2

有人研究认为,在酒石酸盐电镀Cu-Zn合金的镀液中加入适当的添加剂,可得到光亮合金镀层。如某些醇胺类或氨基磺酸类及其衍生物等,尤其是把上述光亮剂混合使用时,光亮效果更为理想,如加入12mL/L三乙醇胺和4g/Lp-苯酚氨基磺酸钠盐时,在3~8A/dm2电流密度范围内均能得到全光亮黄铜镀层。

镀液温度对镀层的影响较大,随着镀液温度的升高,镀层铜含量显著增加。电流密度对镀层组分影响较小,但电流密度值大于1.2A/dm2时,镀层铜含量将明显减少。上述这些特征表明,在碱性酒石酸盐镀液中电沉积Cu-Zn合金属于正则共沉积。

在碱性酒石酸盐镀液中得到Cu-Zn合金镀层的外观色泽,随镀层铜含量的减少由粉红色至黄色变化。

(3)焦磷酸盐电镀Cu-Zn合金 焦磷酸盐电镀Cu-Zn合金也是一种有希望获得工业应用的无氰黄铜镀液。焦磷酸根对Cu2+和Zn2+均能配合,并分别形成相应的配离子[Cu(P2O7)2]6-及[Zn(P2O7)2]6-,它们的不稳定常数分别为1.0×10-9和1.0×10-11。虽然焦磷酸根对Cu2+的配位能力不是很强,但在焦磷酸盐溶液中铜的析出超电势非常大,这有利于Cu、Zn的共沉积。

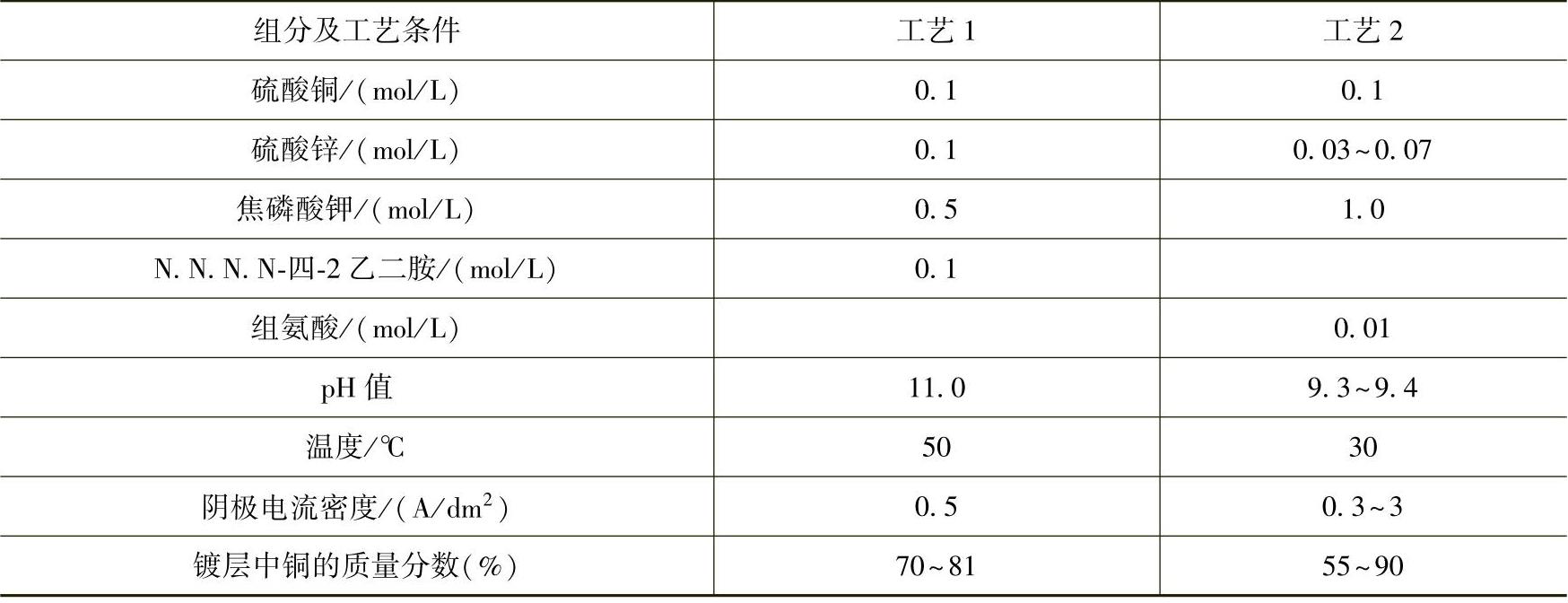

焦磷酸盐电镀Cu-Zn合金的镀液组分及工艺条件见表5-42。

表5-42 焦磷酸盐电镀Cu-Zn合金的镀液组分及工艺条件

在焦磷酸盐电镀Cu-Zn合金镀液中,虽然铜的析出超电势很大,但镀液中若不含适当的添加剂,则铜在低电流密度区优先析出;而在稍高的电流密度区,往往会出现烧焦或结晶粗糙的镀层。因此,选择适宜的添加剂是非常必要的。

3.电镀Cu-Zn合金镀层的后处理

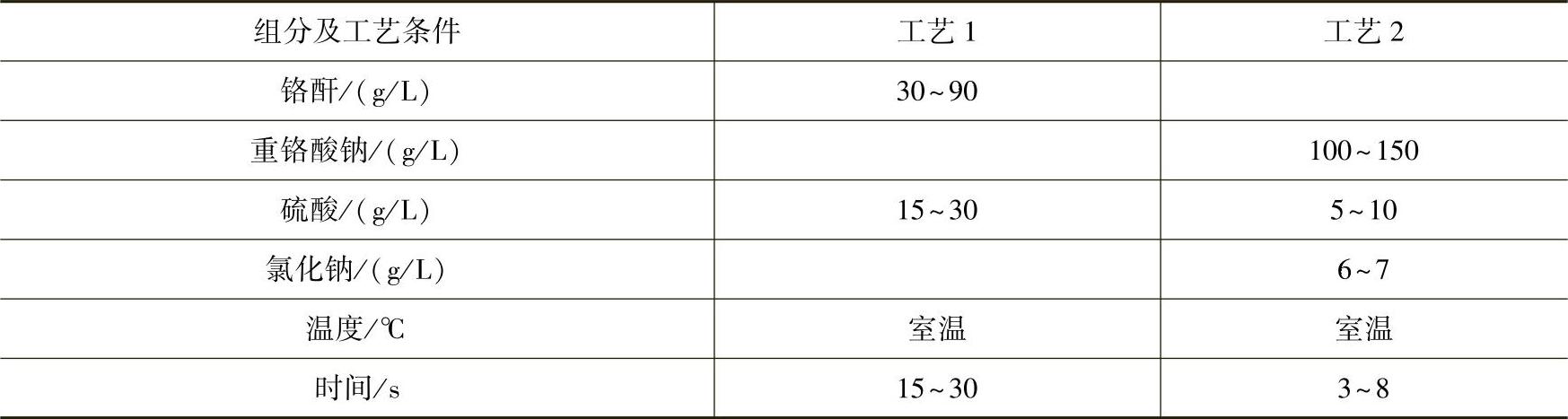

Cu-Zn合金镀层在高温和潮湿条件下,或在硫含量较高的气氛中易于变色和泛黑点。因此,装饰用镀层一般需进行镀后处理,以防止其外观变色。镀后处理多采用钝化处理和涂保护漆,或两者兼用。除此以外,还可进行氧化或者着色处理,以赋予其各种色调。Cu-Zn合金镀层的钝化液组分及工艺条件见表5-43。

表5-43 Cu-Zn合金镀层的钝化液组分及工艺条件

需要钝化的工件先用表5-43中的工艺1处理,然后经弱酸浸蚀再用工艺2处理。钝化后的工件不允许用热水洗,只能用压缩空气吹干。钝化件在70~80℃条件下进行老化处理,可进一步提高耐蚀性。

镀后处理的另一种方法是,镀件在50g/L重铬酸钾或重铬酸钠溶液中浸30~60s,水洗后迅速脱水吹干;然后涂一薄层透明树脂涂料,并在80~120℃条件下烘干。涂料应选择附着力强、透明度高的涂料,涂膜不宜太厚。

4.不合格镀层的退除

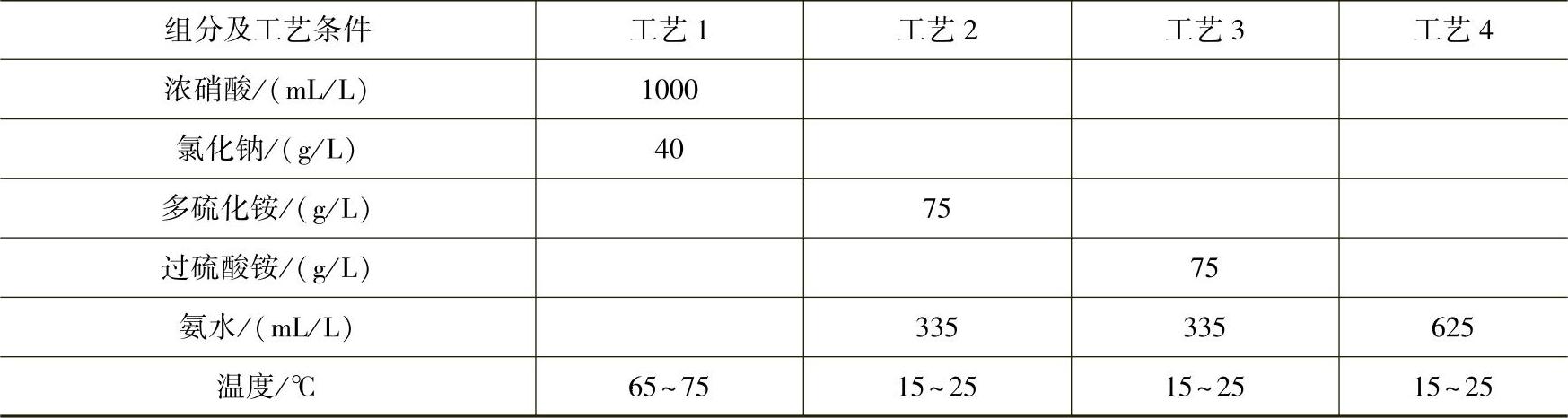

不合格Cu-Zn合金镀层可用化学法或电解法进行退除。

不合格Cu-Zn合金镀层的化学法退除液组分及工艺条件见表5-44。

表5-44 不合格Cu-Zn合金镀层的化学法退除液组分及工艺条件

注:工艺1也适于其他铜合金;工艺2、3、4不会腐蚀铁基体。

电解法退镀液的组分及工艺条件如下:

硝酸铵 100~150g/L

酒石酸钾钠 40~80g/L

pH值 10~11

温度 15~50℃

阳极电流密度 5~10A/dm2

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。