1.性质和用途

随着镀层磷含量的增加,Ni-P合金镀层从晶态连续地向非晶态变化。大致情况是:微细晶态(磷的质量分数为3%左右)→微细晶态+非晶态(磷的质量分数为5%左右)→非晶态(磷的质量分数为7%以上)。为了提高Ni-P合金镀层的硬度,需进行热处理,热处理后其非晶态结构被破坏,一般加热到400℃,基本上由非晶态转变为晶态结构。

非晶态合金中原子排列是无序的,因此没有晶粒间隙和位错等晶格缺陷,也不存在成分的偏析现象,它是各向等同的均匀物质。由于Ni-P合金镀层在磷的质量分数超过7%时是非晶态,所以在物理和化学性质上有很多优异特性,如光泽性好,硬度高,耐磨性好,耐蚀性好和具有非磁性等。

(1)硬度及耐磨性 Ni-P合金镀层的硬度是比较高的,一般在500HV以上。镀层的硬度与镀液的组分及工艺条件有关。在亚磷酸体系中,电沉积得到的Ni-P合金镀层的硬度与下面几个因素有关:镀液中亚磷酸含量增加,镀层硬度有所降低;镀液温度升高,镀层硬度有所增加;电流密度提高,镀层硬度有所增加;镀层磷含量增加,镀层硬度下降。

为了得到更高的镀层硬度,可以对Ni-P合金镀层进行热处理,热处理的温度变化对镀层硬度有明显影响。在热处理温度为400℃,时间为1h时,硬度达到最高值,一般可达到1000HV以上,相当于硬铬镀层的硬度。不同磷含量的Ni-P合金镀层及不同方法得到的Ni-P合金镀层,其硬度与热处理温度的变化规律基本相同。由于镀层硬度较高,耐磨性也较好,在400℃以下热处理1h的Ni-P合金镀层的耐磨性优于硬铬镀层。又由于它的摩擦因数小,因此可用于代替耐磨硬铬镀层,有利于减少铬对环境的污染。

(2)耐蚀性 Ni-P合金镀层是非晶态合金,热力学稳定性较好,因此在某些介质,如氯化钠、氯化铵、盐酸、硫酸、氢氟酸及一些有机酸中表现出良好的耐蚀性。随着镀层磷含量的增加耐蚀性提高,当磷的质量分数超过13%时,耐蚀性有所降低。Ni-P合金镀层经过热处理后,改变了非晶态结构,虽然硬度提高了,耐蚀性却有所下降。

(3)用途 Ni-P合金镀层的用途比较广泛,因其优良的耐蚀性,常用于石油、化工、制糖、制盐、农药及军工等工业设备中的容器、泵、离心机筛网及易受腐蚀的零部件上的镀覆。因其硬度高和耐蚀性好,常用于汽车、航空、食品、印刷及化工等设备的气缸、活塞、转轴、压缩机、压滚或成形模具等零部件的镀覆。另外,在钟表、光学仪器和医疗器械中也得到了应用。

2.镀液组分及工艺条件

常用电镀Ni-P合金镀液有氨基磺酸盐型、次磷酸盐型和亚磷酸型等。

(1)氨基磺酸盐型 氨基磺酸盐型电镀Ni-P合金的镀液组分及工艺条件如下:

氨基磺酸镍 200~300g/L

氯化镍 10~15g/L

硼酸 15~20g/L

亚磷酸 10~12g/L

电流密度 2~4A/dm2

pH1. 5~2

温度 50~60℃

该工艺可获得磷的质量分数为10%~15%的Ni-P合金镀层。其特点是工艺稳定,镀液成分简单,镀层韧性好,光亮细致,结合力好,但镀液成本较高。

(2)次磷酸盐型 次磷酸盐型电镀Ni-P合金的镀液组分及工艺条件如下:

硫酸镍 14g/L

次磷酸钠 5g/L

硼酸 15g/L

氯化钠 16g/L

电流密度 2.5A/dm2

温度 80℃

该工艺可获得磷的质量分数为9%左右的Ni-P合金镀层。镀层均匀细致,镀液分散能力和覆盖能力较好,但镀液稳定性较差。

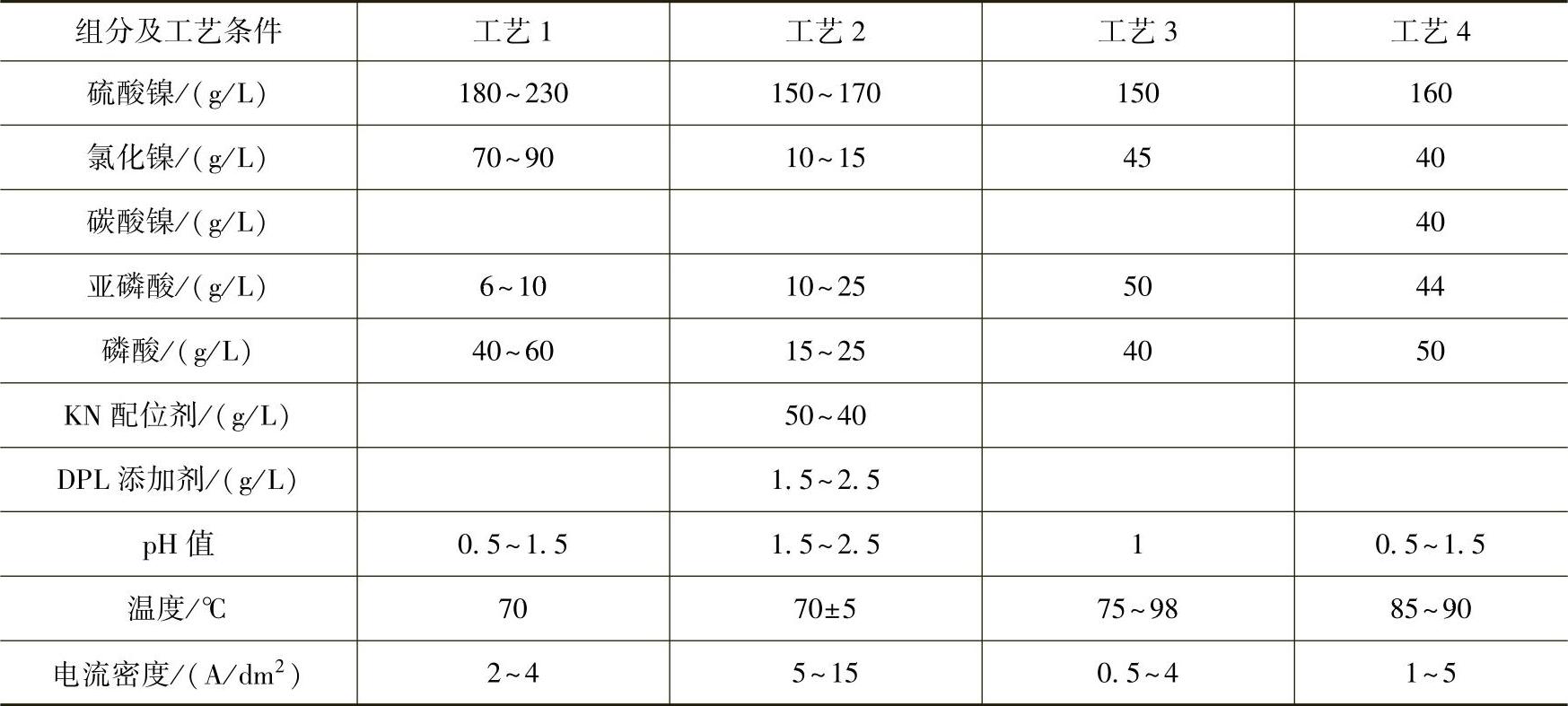

(3)亚磷酸型 亚磷酸型镀液应用较多。该镀液的特点是:成分简单,镀层光亮细致,结合力好,容易获得磷含量较高的Ni-P合金镀层,但镀液分散能力和覆盖能力较差。表5-35给出了亚磷酸型电镀Ni-P合金的镀液组分及工艺条件。

表5-35 亚磷酸型电镀Ni-P合金的镀液组分及工艺条件

注:KN和DPL为哈尔滨工业大学研制。

3.镀液中各成分的作用及工艺条件的影响

以亚磷酸型镀液为例。(https://www.xing528.com)

(1)硫酸镍 硫酸镍是镀层中镍的主要来源。其含量对镀层组分、沉积速度和镀层外观均有影响。含量过高时沉积速度加快,但表面结晶粗糙,镀层含磷量相对较低。

(2)氯化物 氯离子是阳极活化剂,可以降低或防止镍阳极的钝化,保证镍阳极正常溶解。用氯化镍作为阳极活化剂,还可以提供部分镍离子作为主盐成分,但含量不宜太高,在保证阳极正常溶解的情况下,尽量少加。这是因为氯离子容易增加镀层的应力,且氯化镍比硫酸镍成本要高。

(3)亚磷酸 亚磷酸是合金镀层中磷的主要来源。随着亚磷酸含量的增加,镀液中H+含量逐渐升高,亚磷酸还原容易,从而使镀层磷含量增加。

(4)磷酸 磷酸可以起到稳定镀液中亚磷酸的作用,使镀液中亚磷酸含量不至于降低太快,便于镀液的维护。磷酸还可以起到缓冲剂的作用,稳定镀液的pH值。

(5)KN配位剂 KN配位剂可以和镍离子形成配合物,提高阴极极化,使镀层结晶更细致,改善镀液的分散能力。另外,对Fe3+杂质有一定的隐蔽作用,对稳定溶液中Ni2+的含量有较好的作用,并可提高电流密度上限。

(6)DPL添加剂 DPL添加剂可以提高阴极极化,使镀层光亮细致,并可适当降低镀层的脆性。

(7)pH值 电沉积Ni-P合金时,应严格控制镀液pH值。因为镀层磷含量与电极表面的氢原子有关,随着pH值的升高,镀层磷含量下降。pH值过高时,溶液易生成亚磷酸镍沉淀;pH值太低时,阴极电流效率下降。

(8)温度 温度对合金镀层磷含量影响不大,但对沉积速度有较大影响。当温度低于50℃时,沉积速度将会变得很慢。

(9)电流密度 镀液体系不同,使用的阴极电流密度范围有差异。镀层磷含量随电流密度的增大而有所降低。

(10)阳极 电沉积Ni-P合金的阴极电流效率较低。如果只采用可溶性镍阳极,则由于阳极电流效率较高,镀液中Ni2+积累较快,不利于镀液的维护管理。常采取可溶性镍阳极和不溶性阳极混合使用的办法。不溶性阳极比较理想的材料是钛板上镀铂,但造价较高。一般可采用高密度石墨,用涤纶或丙纶布包扎,防止污染镀液。可溶性阳极与不溶性阳极的面积比以1∶(3~5)为宜。

4.镀液的配制和维护

(1)镀液的配制 镀液配制方法大致如下:

1)称取计量的镍盐、配位剂和稳定剂放于镀槽中,加入热水,在搅拌下使其溶解。

2)称取计量的硼酸,用热水在另一容器中溶解后,用滤布滤入镀槽中。

3)在镀槽中加入计量的亚磷酸与磷酸,搅拌均匀。

4)调整溶液pH值,加水至规定体积后,即可试镀。

(2)镀液的维护。日常生产中,应注意以下几点:

1)镀液pH值对亚磷酸的还原速度有很大影响。以表5-35中工艺2为例,在pH值为1.5时,亚磷酸的还原速度最快;pH值为0.5时,亚磷酸不被还原,镀液析氢严重,电流效率极低;在pH值>2.5时,随着pH值的升高,亚磷酸还原速度逐渐下降。因此,要获得高磷含量的镀层,镀液的pH值应严格控制在1.5~2.5。

2)镀液中含有少量的氯离子时,亚磷酸的还原速度加快,有利于提高镀层磷含量。

3)要提高镀液中亚磷酸的含量,必须加入一定浓度的配位剂将镍离子部分配合,以防止亚磷酸镍沉淀析出。但配位剂用量不宜过多,否则镍离子将全部被配合,使析出困难,电流效率降低。

4)阳极可采用镍阳极和不溶性阳极联合使用,其面积比为3∶1。

5.不合格镀层的退除

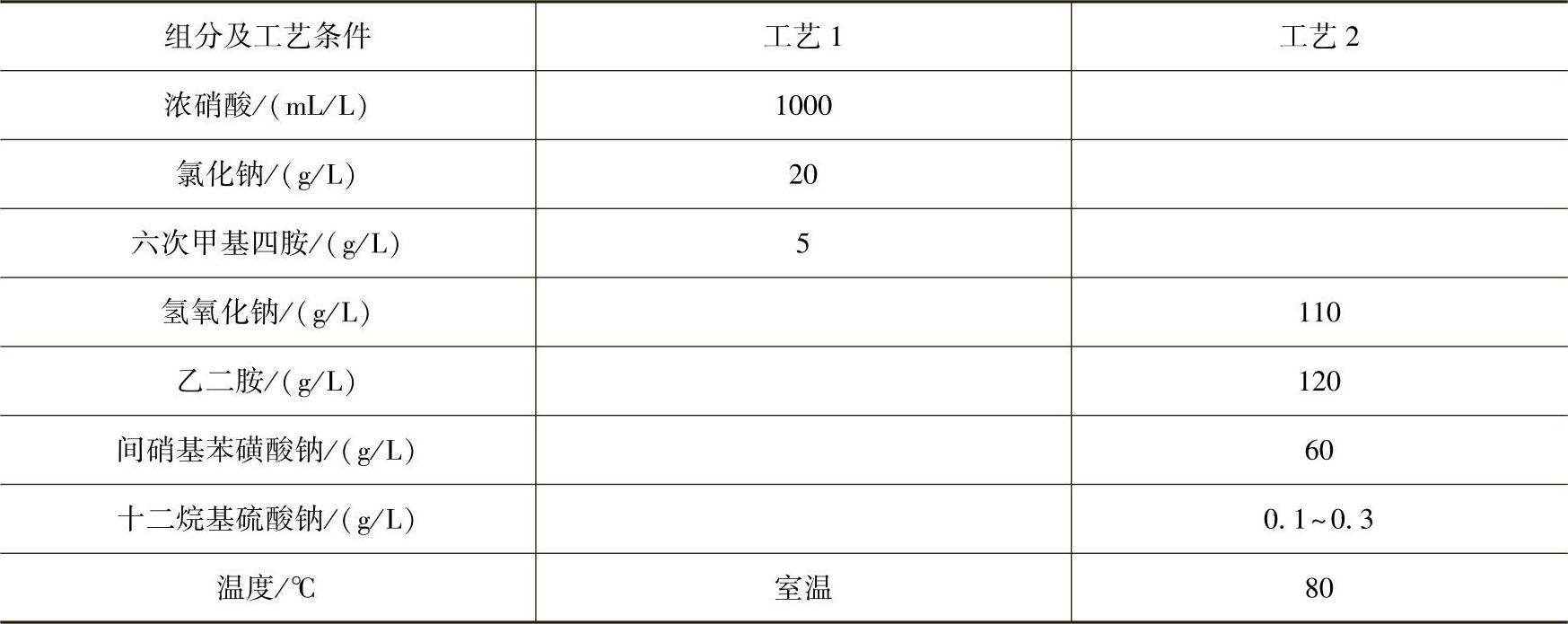

(1)化学法 化学法退除液的组分及工艺条件见表5-36。

表5-36 化学法退除液的组分及工艺条件

(2)电解法 电解法退除液的组分及工艺条件如下:

铬酐 250~300g/L

硼酸 25~30g/L

温度 30~80℃

阳极电流密度 3~7A/dm2

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。