Ni-Fe合金镀层结晶细致,其外观色泽比镍白,介于镍和铬镀层之间,呈青白色。

Ni-Fe合金镀层的硬度比光亮镍镀层稍高些,一般为550~650HV。硬度与镀层组分有一定关系,随着镀层铁含量增加,镀层硬度增大。但当铁含量达到一定值以后,其硬度反而有所降低,高铁合金镀层的硬度比镍镀层硬度还要低一些。

Ni-Fe合金镀层具有良好的韧性,当镀层为10~15μm时,弯曲180°也不断裂。这有利于工件镀后的变形加工。

Ni-Fe合金镀层的内应力不仅和镀层铁含量有关,而且还与镀液中光亮剂的种类、含量、pH值和温度等因素有关。一般镀层的内应力随着镀层铁含量的增加而增加。镀液pH值较高时,镀层中掺杂铁的氢氧化物含量增多,因而镀层的内应力也增大。

Ni-Fe合金镀层为阴极性镀层,在一般环境中,Ni-Fe合金镀层的耐蚀性基本与光亮镍镀层相当,但Ni-Fe合金镀层表面容易产生褐色斑点。一般认为,这种斑点不是基体金属的腐蚀产生,而是镀层中铁的腐蚀产生的。在Ni-Fe合金镀层上镀1~2μm的镍封,然后再镀铬,不仅可以消除褐斑,而且还能提高其耐蚀性。有时为了进一步提高耐蚀性,采用多层合金镀层,即第一层先镀总厚度2/3左右的高铁合金(铁的质量分数为30%~40%)镀层,然后再镀一层低铁合金(铁的质量分数为10%~15%)镀层。对耐蚀性要求较高的工件,甚至还可采用三层Ni-Fe合金镀层作为装饰铬的底层。

Ni-Fe合金镀层不宜用作表面镀层,一般用作代镍镀层,用于底层或中间镀层,现已广泛用于自行车、摩托车、家用电器、日用五金等产品上。

1.镀液组分及工艺条件

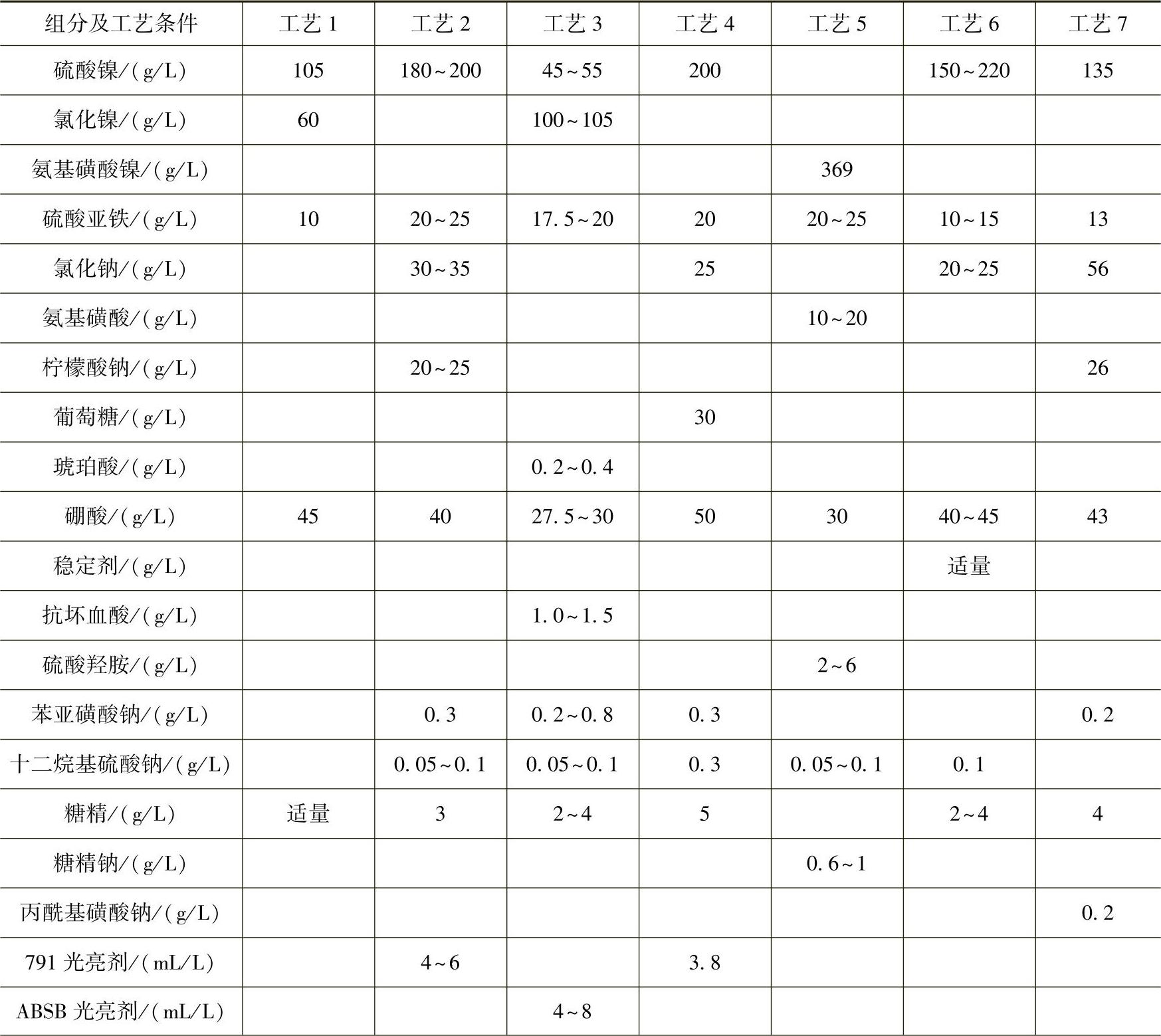

Ni-Fe合金的镀液类型很多,但多数为简单盐镀液或弱配合物型镀液,如硫酸盐型、氯化物型、硫酸盐-氯化物混合型、焦磷酸盐型、氨基磺酸盐型、柠檬酸盐型等。然而,目前应用较多的是镀液中含Fe2+稳定剂和光亮剂的简单盐镀液。电镀Ni-Fe合金的镀液组分及工艺条件见表5-27。

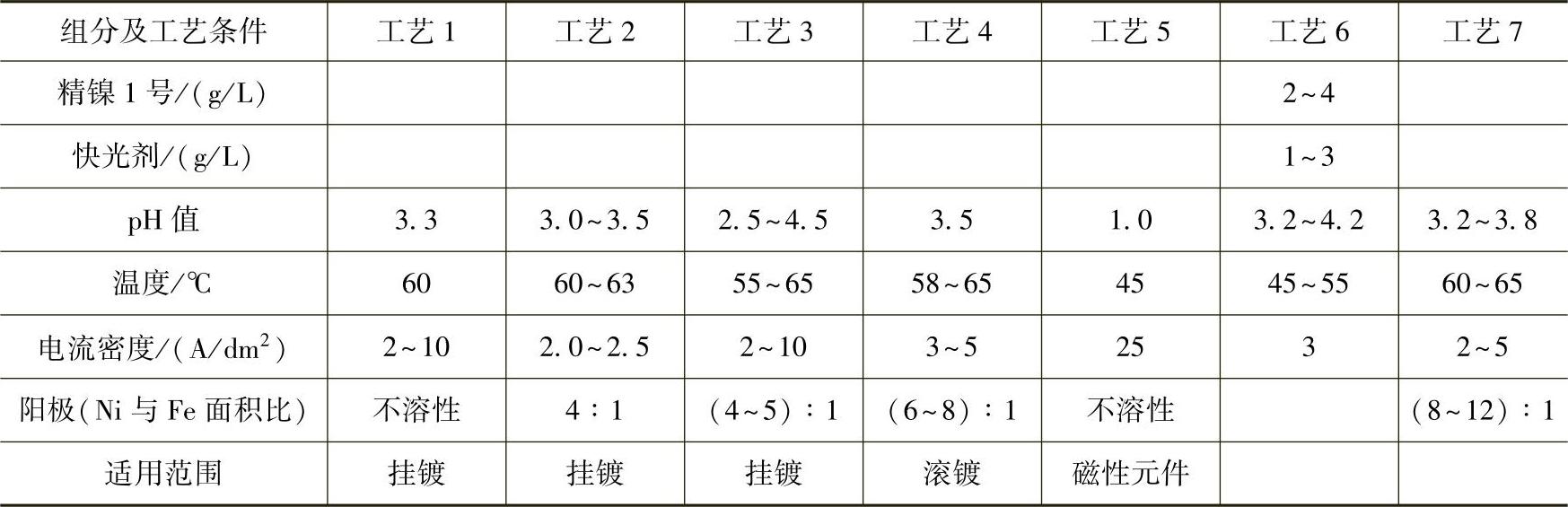

表5-27 电镀Ni-Fe合金的镀液组分及工艺条件

(续)

2.镀液配制方法

以表5-27中工艺2为例:

1)将硫酸镍、氯化钠溶于60℃左右的热水中,过滤加入镀槽。

2)将硫酸亚铁溶于50℃左右的热水中,然后加入柠檬酸钠,溶解后加入镀槽。

3)用沸水溶解十二烷基硫酸钠,煮沸10min左右,待溶液成透明状后入槽。

4)加水至规定体积,加活性炭处理,过滤后,调整pH值。

5)加入其他添加剂,即可试镀。

3.镀液中各成分的作用及工艺条件的影响

(1)主盐 硫酸镍、硫酸亚铁是主盐。在镀液中Fe2+与Ni2+的摩尔比主要影响镀层铁含量。在简单盐镀液中,Ni-Fe共沉积属于异常共沉积类型,电极电势比镍低200mV左右的铁优先析出。在电镀Ni-Fe合金时,控制好镀液中的铁离子含量是获得组分均匀的合金镀层的关键。实践证明:Fe2+与Ni2+的摩尔比为1∶12时可获得铁的质量分数为20%的Ni-Fe合金镀层。

(2)稳定剂 在简单盐镀液中,最重要的是Fe2+稳定剂的选择。在空气中或电镀过程中,镀液中的Fe2+易被氧化为Fe3+,而Fe3+的氢氧化物溶度积比Fe2+的氢氧化物溶度积小得多,因此镀液中很容易生成Fe(OH)3沉淀。在镀液中必须加入适宜的稳定剂,才能保持镀液的稳定。

一般选择羟基羧酸和多羧酸类物质作为稳定剂,如柠檬酸、葡萄酸、EDTA等。试验结果表明,将上述物质混合使用时,对Fe2+的稳定效果更为理想,而且还有利于提高镀液的整平能力。

(3)光亮剂 在装饰性Ni-Fe合金镀液中,光亮剂是不可缺少的。光亮剂除起光亮作用外,还能起到较好的整平作用。电镀Ni-Fe合金的光亮剂一般有两种类型:一种是糖精和苯骈萘磺酸类的混合物;另一种是磺酸盐类和吡啶盐的衍生物。(https://www.xing528.com)

(4)pH值 在简单盐镀液中,pH值对镀层的组分和阴极电流效率的影响比较大。镀液pH值升高,会使镀层铁含量增加,但当pH值过高时,Fe2+容易氧化为Fe3+,镀液中会形成Fe(OH)3沉淀,使镀层中夹杂氢氧化铁的含量增加,破坏镀层的力学性能。因此,pH值一般控制在3.6以下。pH值增加,阴极电流效率增加。

(5)温度 随着镀液温度的升高,镀层铁含量增加。温度对电流效率影响较小,镀液温度每升高10℃时,电流效率约提高1%~2%。镀液温度高时,会加速Fe2+的氧化;温度低时,使用电流密度范围窄,高电流密度区容易烧焦,镀液整平能力也下降。因此,镀液温度一般控制在55~68℃。

(6)电流密度 随着电流密度的增加,镀层铁含量下降。镀液中铁离子含量较低,但在阴极上铁优先析出,Fe2+的还原反应就要受扩散步骤的控制,所以电流密度越大,镀层铁含量就越低。电镀时应采取消除浓差极化的措施,如采用脉冲电源或对镀液进行搅拌等,可以提高镀层铁含量。电流密度增加时,电流效率稍有提高。

(7)阳极 在简单盐镀液中使用的阳极,可以是合金阳极,也可以是Ni、Fe分控或混挂阳极。使用合金阳极时,操作方便,但不容易控制镀液中主盐离子含量比。为了准确地控制主盐含量比,往往采用Ni、Fe分控阳极,此时镍阳极和铁阳极的电流比视镀层组分而定。若使用Ni、Fe混挂阳极,需要控制镍和铁阳极的面积比,因为铁阳极比较容易溶解,所以铁阳极面积要小一些。当镀层中铁的质量分数为20%~30%时,镍阳极和铁阳极的面积比以(7~8)∶1为宜。铁阳极材料最好用高纯铁,挂具可用Ni-Cr丝,但不可与镍阳极挂在一起。镍阳极用电解镍或含硫镍。阳极应放入聚丙烯或纯涤纶制成的阳极袋中,防止阳极泥进入镀液。当采用合金阳极时,一般采用Ni的质量分数为75%、Fe的质量分数为25%的合金阳极,可使镀液中两种离子的含量相对稳定。

4.槽液维护和故障处理

Ni-Fe合金镀液的管理方法与光亮镍大致相同,但对合金镀液的要求比单金属镀液要高。首先应该严格控制镀液中的主盐离子含量比,应定期分析镀液主盐离子含量及镀层组分,从中找出各因素的影响规律。另外,应尽可能防止Fe2+的氧化。为防止Fe2+氧化,应注意以下几点:

1)对镀液的pH值要严加管理,应把pH值控制在3.6以下。

2)阳极面积要适当增大,以防止阳极发生钝化。

3)镀液停止使用时不要加温。

4)最好不采用空气搅拌方式。若采用,则搅拌强度要小一些。电镀结束后,立刻停止搅拌。

5)当镀液中Fe3+的质量浓度超过1g/L时,可用小电流进行电解处理,使之还原为Fe2+。

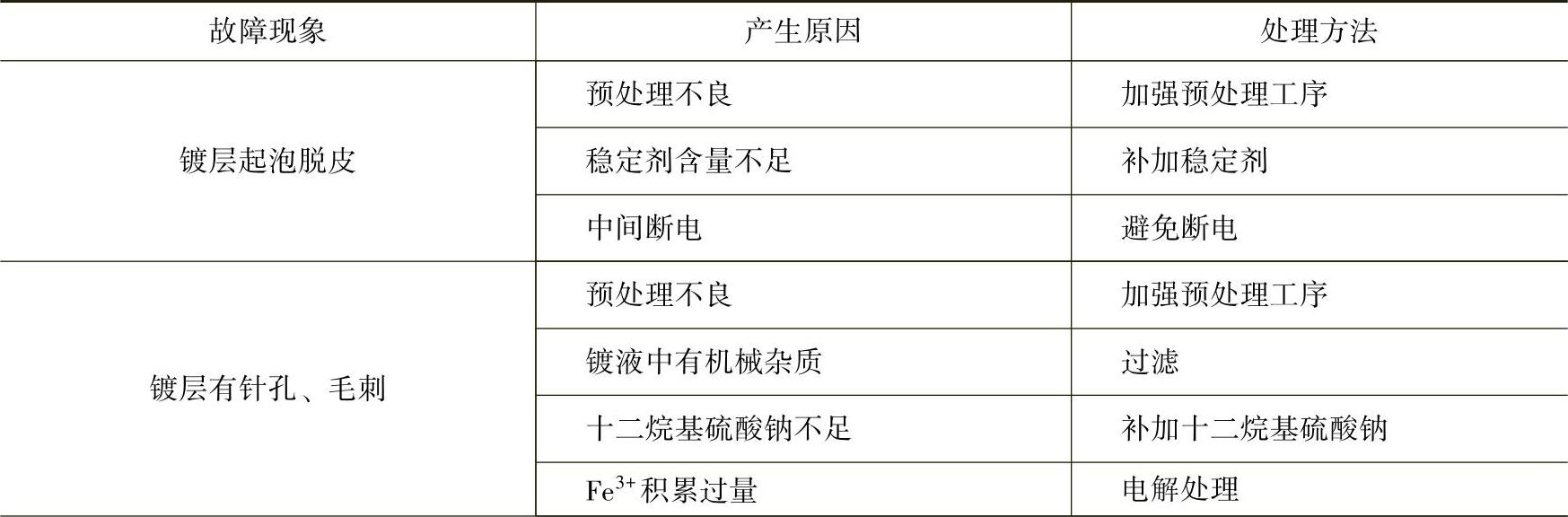

电镀Ni-Fe合金的常见故障及处理方法见表5-28。

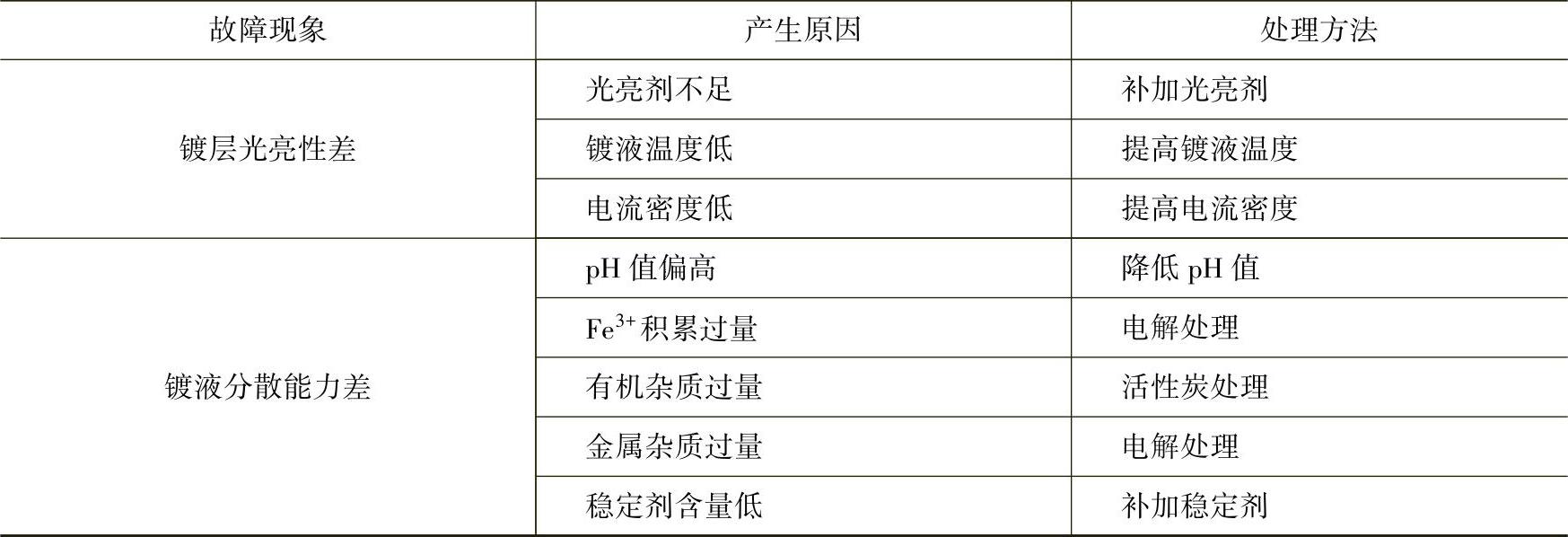

表5-28 电镀Ni-Fe合金的常见故障及处理方法

(续)

5.不合格镀层的退除方法

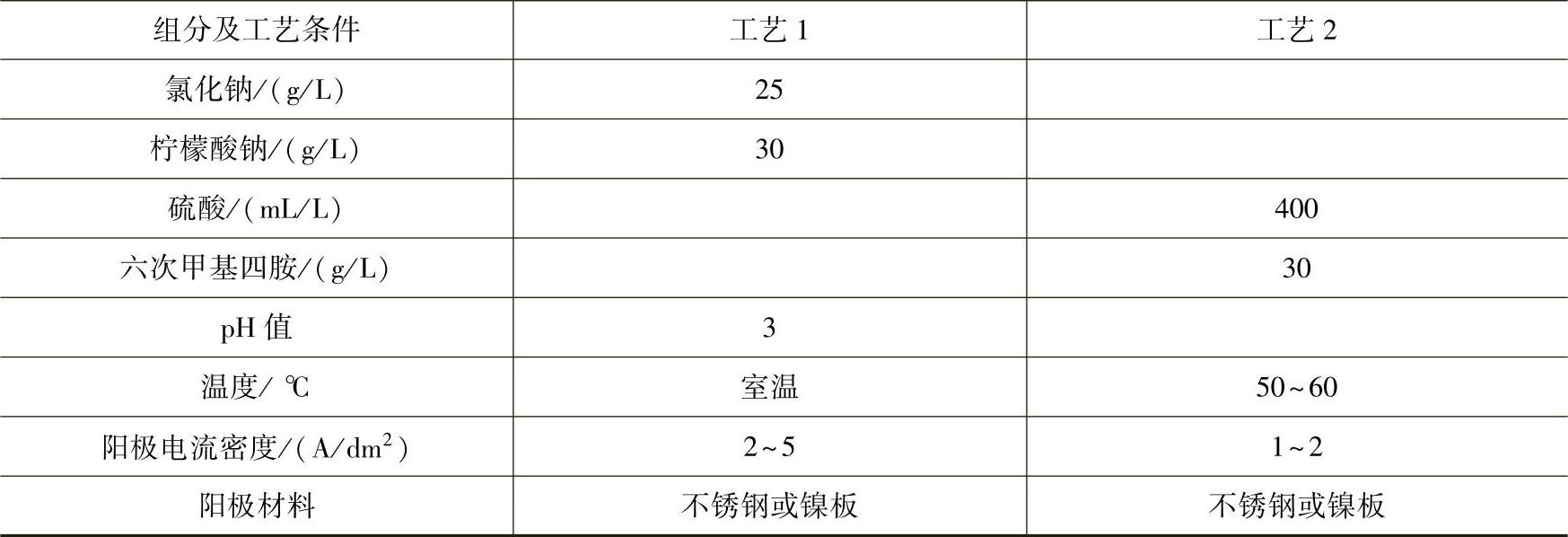

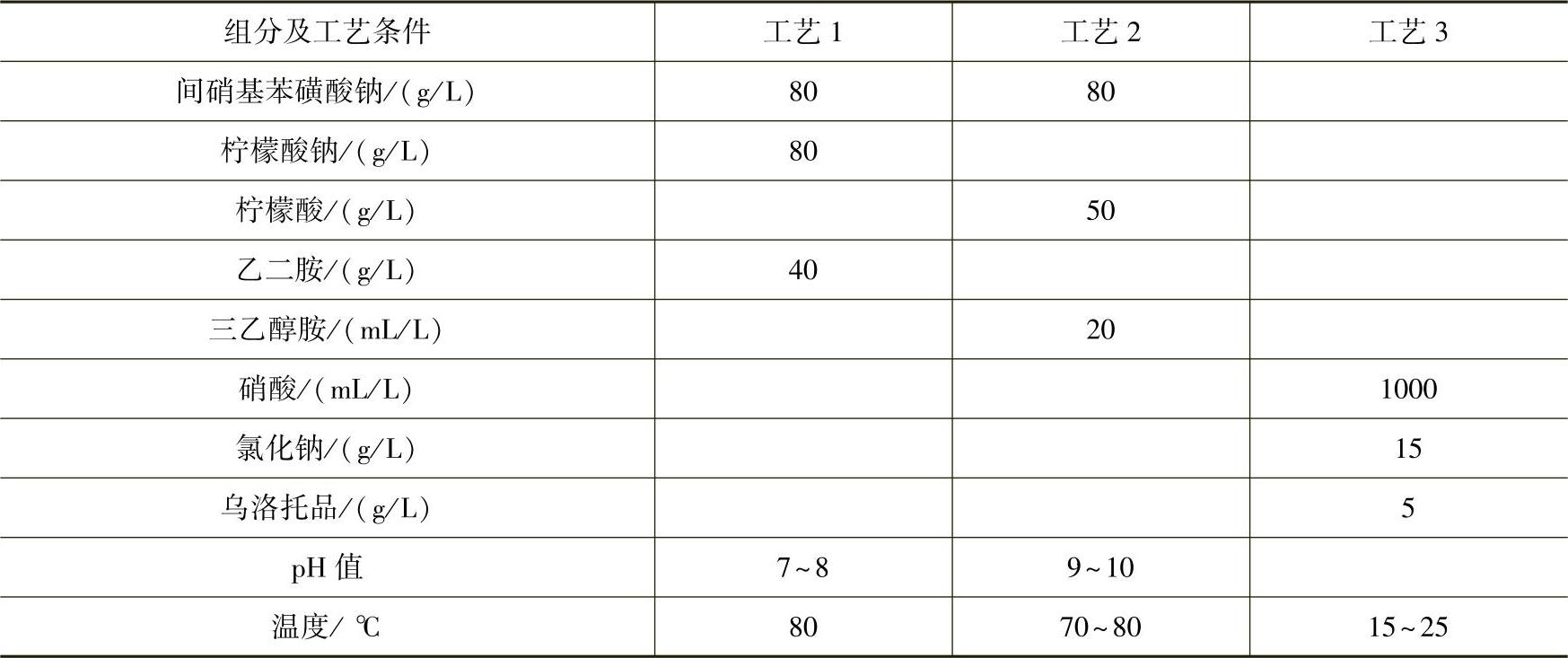

挂具上镀层及不合格Ni-Fe合金镀层的退除液组分及工艺分别见表5-29和表5-30。

表5-29 挂具上镀层的退除液组分及工艺条件

表5-30 不合格Ni-Fe合金镀层的退除液组分及工艺

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。