Zn-Ti合金镀层的耐蚀性比锌镀层好,随着镀层钛含量的提高,镀层耐蚀性提高。当镀层中钛的质量分数达到15%时,中性盐雾试验1000h后镀层表面无红锈产生(镀层厚度3μm,未钝化)。Zn-Ti合金镀层也可进行钝化处理,对于钛的质量分数低于1%的合金镀层,可用与镀锌钝化液基本相同的钝化液钝化,钝化后耐蚀性进一步提高。

Zn-Ti合金常用于电镀钢板,以提高钢板的防护性能。

电镀Zn-Ti合金镀液可分为酸性体系和碱性体系两类,酸性体系又可分为硫酸盐型和氯化物型。

1.酸性体系电镀Zn-Ti合金

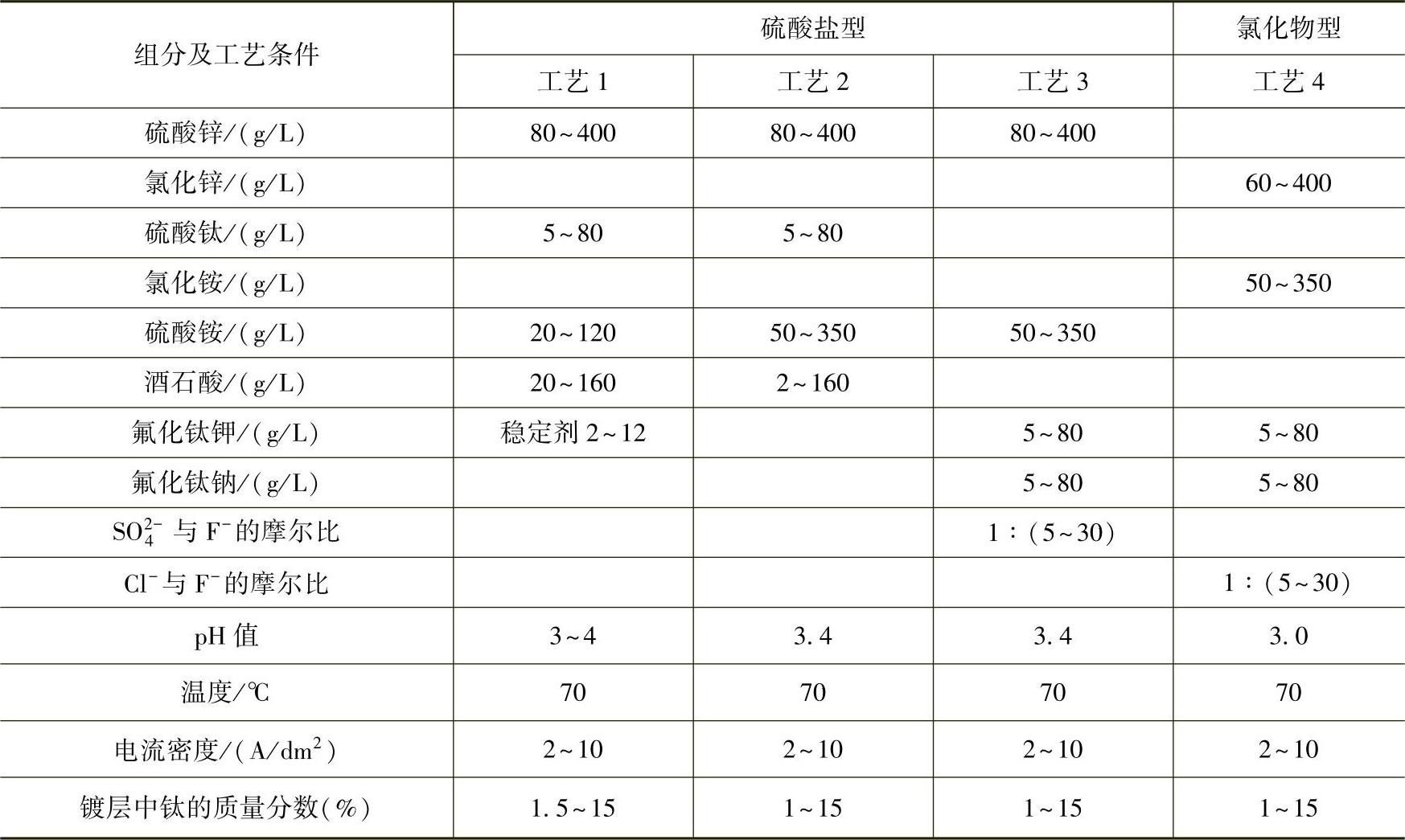

(1)镀液组分及工艺条件 酸性体系电镀Zn-Ti合金的镀液组分及工艺条件见表5-22。

表5-22 酸性体系电镀Zn-Ti合金的镀液组分及工艺条件

(2)镀液中各成分的作用及工艺条件的影响

1)主盐。在酸性镀液中,锌的硫酸盐和氯化物是主盐,提供锌离子。若锌盐含量过低,沉积速度慢,镀层结晶粗糙;锌盐含量过高,则溶解困难。镀液中的硫酸钛、氟化钛钾或钠也是主盐,能提供Ti2+和Ti4+离子。若钛盐含量过低,则镀层钛含量低,不能保证所期望的耐蚀性;钛盐含量也不易过高,因其溶解度有限,溶解达到一定程度后,即使再增加钛盐含量,镀层钛含量也不会继续增加。另外,钛盐容易水解,使镀液不稳定,但可加入适量的有机羧酸或盐作为稳定剂,它对钛离子有一定的配合作用,从而起到稳定镀液的作用。

酸性镀液能得到钛的质量分数为1.5%~15%的合金镀层,随镀层钛含量的增加,耐蚀性提高。当镀层中钛的质量分数达到15%时,其耐蚀性最好,中性盐雾试验表明,出红锈时间达到1000h以上,比同厚度的锌镀层高3倍以上。但是,通常难以达到这样高的钛含量。

2)导电盐。铵盐作为导电盐,除可提高镀液的导电性外,还具有提高钛盐溶解度的作用,从而可使钛含量较高的Zn-Ti合金具有较快的沉积速度。

3)SO42-与F-的摩尔比或Cl-与F-的摩尔比。该比值是制约镀液中钛离子稳定性的主要因素。当酸根离子含量过低时,镀液中Ti4+很不稳定,易形成钛的氢氧化物并夹杂在镀层中,使镀层粗糙,出麻点,耐蚀性下降;当F-含量相对过低时,虽然Ti4+稳定性提高,但会使沉积速度下降,并且镀层钛含量难以提高。

2.碱性体系电镀Zn-Ti合金(https://www.xing528.com)

在碱性镀锌液中加入钛盐以及稳定钛离子的辅助配位剂或稳定剂,即可得到碱性Zn-Ti合金镀液,电镀可得到含少量钛的Zn-Ti合金镀层。其镀液组分及工艺条件见表5-23。

表5-23 碱性体系电镀Zn-Ti合金的镀液组分及工艺条件

该工艺得到的Zn-Ti合金镀层与基体结合良好,镀层结晶致密、平滑。随镀液中钛离子的增加,镀层钛含量增加。在氰化物镀液中,当镀层钛的质量分数增加到接近1%时,进一步增加钛离子含量,镀层钛含量也不再增加。阴极电流密度增加,镀层钛含量增加。在电镀过程中,镀液温度的变化对镀层钛含量影响不大。虽然Zn-Ti合金镀层的钛含量很低,但耐蚀性却比锌镀层有明显提高。另外,还可大大降低镀层的氢脆性。测试表明,当镀层中钛的质量分数为0.5%时,在200℃保温6h,就可以完全除去高强钢中的氢。这说明含钛的Zn-Ti合金镀层,可以增大基体氢往外逸出的能力,从而使高强钢的氢脆敏感性降低。

3.Zn-Ti合金镀层的钝化处理

钛含量较低的Zn-Ti合金镀层可容易地进行铬酸盐钝化处理,其钝化工艺与镀锌层差不多,可得到彩虹色钝化膜。其钝化液组分及工艺条件如下:

铬酐 5.0g/L

硫酸根 0.5g/L

硝酸根 5.0g/L

钛离子 0.1g/L

温度 室温

时间 10~15s

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。