电镀Zn-Fe合金镀层对钢铁基体来说是阳极镀层,具有电化学保护作用,是很好的防护性镀层。Zn-Fe合金镀层除具有较高的耐蚀性外,还具有焊接性、可涂装性和易加工性等许多特性。根据合金镀层的铁含量不同,可分为高铁合金镀层和低铁合金镀层两种。铁的质量分数为7%~25%的合金镀层耐蚀性很好,但铁的质量分数高于1%的合金镀层难于钝化处理,镀层铁的质量分数为15%左右时耐蚀性最好。铁的质量分数为0.4%~0.8%的Zn-Fe合金镀层经黑色钝化,其钝化膜具有憎水性,因此具有相当高的耐蚀性;铁的质量分数为10%~20%的合金镀层具有较好的抗点腐蚀和抗孔隙腐蚀;铁的质量分数为80%~90%的合金镀层具有良好的抗蠕变性及可涂装性。

高铁含量的合金镀层主要用作汽车钢板的电泳涂装底层。为了提高与油漆的结合力,事先需要进行磷化处理。高铁Zn-Fe合金镀层经抛光后镀铬,或闪镀铜后镀铬,可作为日用五金制品的防护-装饰性镀层。Zn-Fe合金镀层还可作为装饰性镀黄铜的底层,以提高其耐蚀性。

铁的质量分数低于1%的Zn-Fe合金镀层,可以很容易地钝化处理,特别是铁的质量分数为0.3%~0.6%的低铁合金。经过钝化处理的合金镀层,其耐蚀性还可大大提高。黑色钝化的合金镀层具有最高的耐蚀性,且黑色钝化不用银盐,这是低铁Zn-Fe合金镀层的最大优点。另外,电镀Zn-Fe合金镀层成本较低,镀液容易维护,使用方便,可挂镀也可滚镀,故在生产上已逐渐得到应用。

电镀Zn-Fe合金的镀液大致可分为:碱性镀液、酸性镀液(硫酸盐镀液、氯化物镀液)和焦磷酸盐镀液等类型,其中硫酸盐镀液和氯化物镀液开发较早,应用也较广泛。锌酸盐镀液是近几年开发出来的,但其发展比较迅速。

1.酸性体系电镀Zn-Fe合金

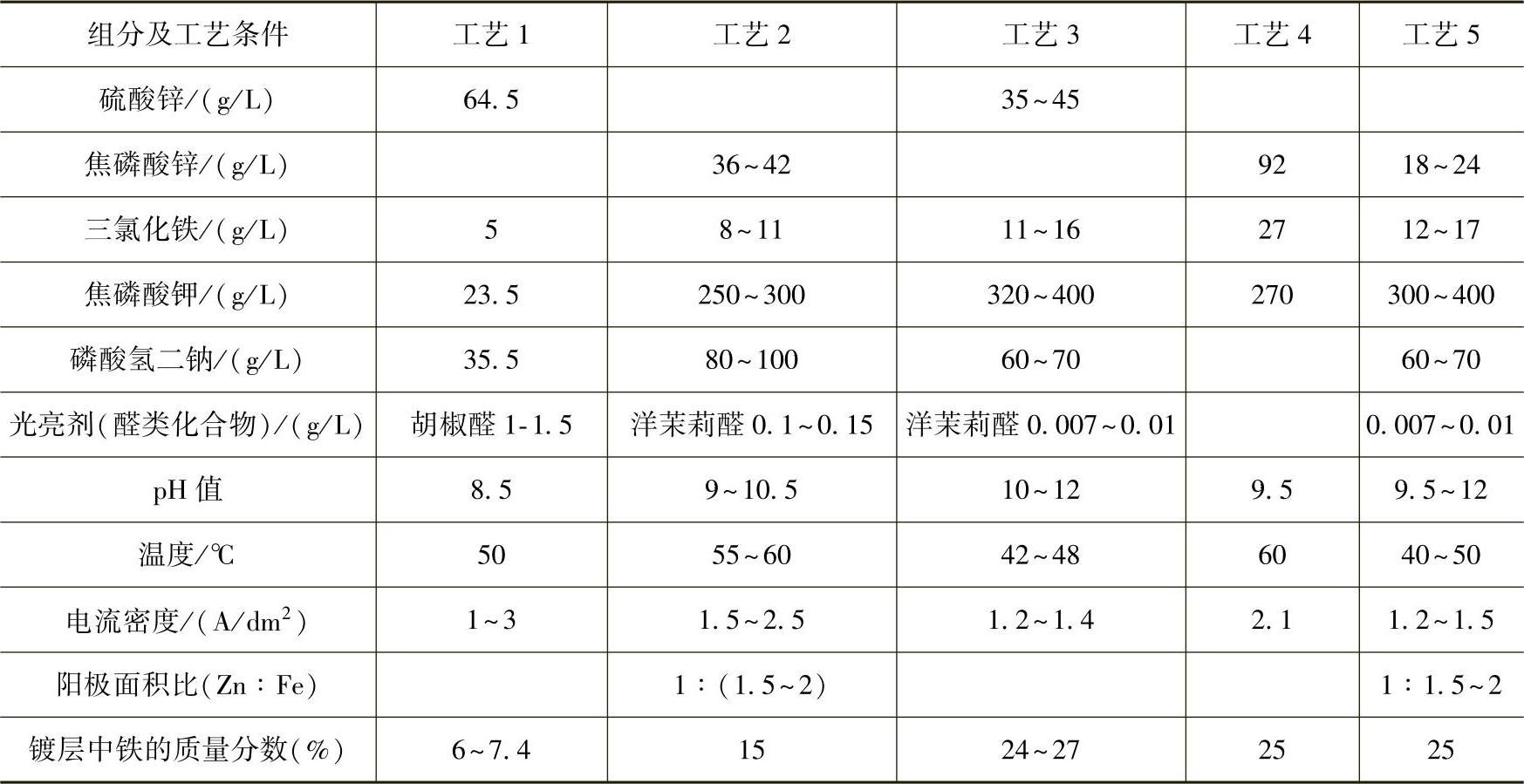

(1)镀液组分及工艺条件 酸性体系电镀Zn-Fe合金的镀液组分及工艺条件见表5-16。

表5-16 酸性电镀Zn-Fe合金的镀液组分及工艺条件

①ZF添加剂是成都市锌镀高锌电镀环保工程研究所生产的。

②由哈尔滨工业大学研制。

③主要是萘二磺酸和甲醛的聚合物,还有苯甲酸钠、糖精、异丙基苯磺酸钠等及其混合物。

(2)镀液中各成分的作用及工艺条件的影响

1)主盐。氯化锌、氯化亚铁、硫酸锌、硫酸亚铁和硫酸铁是主盐,其含量可在一定范围内变化。最主要的是在镀液中锌离子和铁离子要保持一定的比例,这样才能保持镀层合金成分的比例。当电镀铁含量较高的Zn-Fe合金时,保持Fe2+与Zn2+的含量比值不变,提高主盐金属离子的总含量,对于氯化物体系镀层铁含量增加,对于硫酸盐体系镀层铁含量减少。由此可见,主盐对共沉积的影响在不同体系有较大差别。改变镀液中的Zn2+与Fe2+的含量比,则镀层铁含量会发生变化。当镀液中Fe2+与Zn2+的质量比大于0.4时,才能得到合金镀层。由于镀液中Fe2+变化对镀层铁含量有很大影响,所以电镀过程中必须严格控制镀液的组分。电镀铁含量较低的Zn-Fe合金时,镀液中Fe2+消耗较慢,因此通常不采用可溶性铁阳极,通过补加Fe2+盐来维持镀液的稳定。

2)导电盐。电镀高铁含量的镀层时,加入的导电盐对合金组分有较大影响。对硫酸盐镀液,随着硫酸盐(如硫酸钠和硫酸铝)含量的增加,镀层铁含量增加;对氯化物镀液,随着氯化铵(或钾、钠)含量的增加,镀层铁含量迅速增加,且不同的盐,其影响规律不同。导电盐含量高,导电性就好,镀液分散能力和覆盖能力也得到改善;导电盐含量低,导电性差,并使槽电压升高,阴极电流密度变窄,光亮度降低,电流稍大镀层就容易烧焦。因此,导电盐的含量应控制在工艺范围内。

3)聚乙二醇。对合金镀层外观和整平性有好处,增加镀液中聚乙二醇的含量,将会降低镀层的铁含量。

4)抗坏血酸。酸性条件下,Fe2+易氧化成Fe3+。因此,镀液中需要加入Fe2+稳定剂,有时也向镀液通氮气,以防止Fe2+的氧化。常用稳定剂是抗坏血酸,它具有还原能力,可将Fe3+还原为Fe2+,从而稳定镀液。其质量浓度为1g/L时即具有良好的稳定作用,其含量可稍大些。

5)添加剂。铁含量较高的Zn-Fe合金一般用于涂装底层,因此其镀液可不加添加剂;铁含量较低的Zn-Fe合金作为防护性镀层,镀后需钝化处理。镀层的结晶影响钝化膜质量,因此镀液中必须加入添加剂。常用镀锌液的添加剂,往往不能直接用于Zn-Fe合金镀液,它不能得到组分稳定、结晶细致的合金镀层。

对于氯化物体系,添加剂是由芳香羧酸、醛类缩聚而成的,具有光亮和整平作用。HX-1是在锌镀添加剂的基础上加以改进制得的,它适合于弱酸性氯化物体系,具有使合金镀层结晶细致、光亮范围宽、镀层铁含量比较稳定等作用。其添加量在15~25mL/L范围内变化时,镀层铁含量没有多大变化,但当其含量低于15mL/L或高于25mL/L时,镀层中铁的质量分数增加,可达到1%以上。HX-1含量过低,光亮作用不明显;HX-1含量过高,镀层外观不好。

稳定剂的主要作用是稳定镀液中的Fe2+,抑制其被氧化为Fe3+。如果Fe3+增多,易生成氢氧化铁沉淀,镀层易出现粗糙、毛刺、外观光亮度降低等现象,严重时镀液呈砖红色、浑浊,甚至无法生产。通常使用的稳定剂可分为两类:一类是还原剂,使Fe2+不被氧化;另一种是Fe3+的配位剂。

对硫酸盐体系,Fe2+在镀液中极易被氧化为Fe3+。为防止这一反应的进行,可加入稳定剂,通常使用的是还原剂或配位剂,如铁粉、锌粉和柠檬酸等。铁粉和锌粉可以与Fe3+反应,使它还原为Fe2+,从而起到稳定镀液的作用。为了得到光亮、整平的合金镀层,往往需要加入适量的添加剂。

6)缓冲剂。常用弱酸及弱酸盐作为镀液pH值的缓冲剂,如醋酸钠和硼酸等。在高电流密度时,阴极析氢比较严重,阴极表面附近的pH值上升比较快,造成镀液不稳定,缓冲剂即可起到稳定镀液pH值的作用。

7)阴极电流密度。电镀铁含量较高的Zn-Fe合金时,采用不同体系,阴极电流密度对镀层含铁量的影响有较大差别。与硫酸盐镀液相比,在氯化物镀液中镀层铁含量随电流密度变化而变化的幅度要小得多,这是该体系的一大优点。电流密度对镀层组分的影响与主盐含量比、导电盐等均有关系。

8)工作温度。电镀铁含量较高的Zn-Fe合金时,阴极电流密度较高,所以镀液温度也应高一些。当使用可溶性阳极时,随着镀液温度的升高,Fe3+的生成量增加,所以温度也不应过高。弱酸性镀液中,随温度升高,镀层铁含量略有增加。但当温度过低时,氯化钾易结晶析出;温度过高时,添加剂易发生分解,使镀层粗糙。

9)pH值。pH值对镀层组分的影响与阴极电流密度有关,不同电流密度下,其影响规律不同。酸性镀液中,镀液的pH值保持在4~5时最稳定。若pH值过高,致使镀液Fe3+含量增加,从而使镀液不稳定。

10)搅拌。硫酸盐电镀Zn-Fe合金时,随着搅拌强度的提高,镀层铁含量下降。这与金属沉积过程受扩散控制有关。

11)阳极。电镀Zn-Fe合金时,可采用可溶性阳极和不溶性阳极。采用可溶性阳极时,常用锌板和铁板联合阳极;也可用单锌阳极,通常也可采用在电镀过程中向镀液补加碳酸亚铁,以达到主盐含量的稳定。采用可溶性阳极的关键是阳极材料的选取和工艺条件的控制。采用不溶性阳极时,可通过补加氧化锌或碳酸锌及碳酸铁或铁粉,来维持镀液的主盐含量稳定。但是阳极表面上易发生Fe2+氧化成Fe3+的反应。如果Fe3+累积太多,就会影响阴极表面扩散,并在阴极上发生还原反应,从而使阴极电流效率显著下降。

(3)镀液的配制和维护

1)镀液的配制。酸性电镀Zn-Fe合金镀液配制比较简单,其基本过程如下:

①先将氯化锌和氯化钾用1/3体积的水溶解,加入锌粉1g/L及粉状活性炭1~2g/L,充分搅拌30min,静置过滤,以质量分数为5%的盐酸溶液调pH值至3.5~4。

②用水溶解抗坏血酸和(或)稳定剂,将其倒入以5~10倍水溶解的硫酸亚铁溶液中,澄清后倒入槽内。

③聚乙二醇用热水溶解,硫脲用水溶解后在搅拌下加入槽中,搅匀。

最后加入用水稀释过的添加剂。将水补加至所需体积,电解数小时后,即可试镀。

2)镀液的维护。日常维护方法如下:

①配槽或补加ZnCl2和KCl时,需用水溶解,经锌粉和活性炭处理后,过滤入槽。铁盐只在配槽时加入,以后靠阳极溶解补充,纯铁阳极要间歇式取挂,以控制铁离子含量。

②阳极要用尼龙布套,停镀时必须取出全部阳极。这是为了防止锌离子含量升高,以稳定溶液的pH值和防止亚铁氧化的关键措施。

③添加剂的补加,需注意少加勤加,每千安时消耗量一般为80~140mL/L。稳定剂(无论是还原剂或是配位剂)也有一定的消耗,它的加入也要根据试验确定。聚乙二醇的补加,大致每千安时加入10~20g/L。

④pH值是镀液中亚铁离子和镀液正常使用的关键因素,最佳的pH值范围是4~5。pH值高,Fe3+含量上升,并容易生成Fe(OH)3沉淀,导致镀层灰暗无光。pH值低时,阳极溶解快,镀液中Fe2+含量上升,导致合金镀层铁含量增加。

2.碱性体系电镀Zn-Fe合金

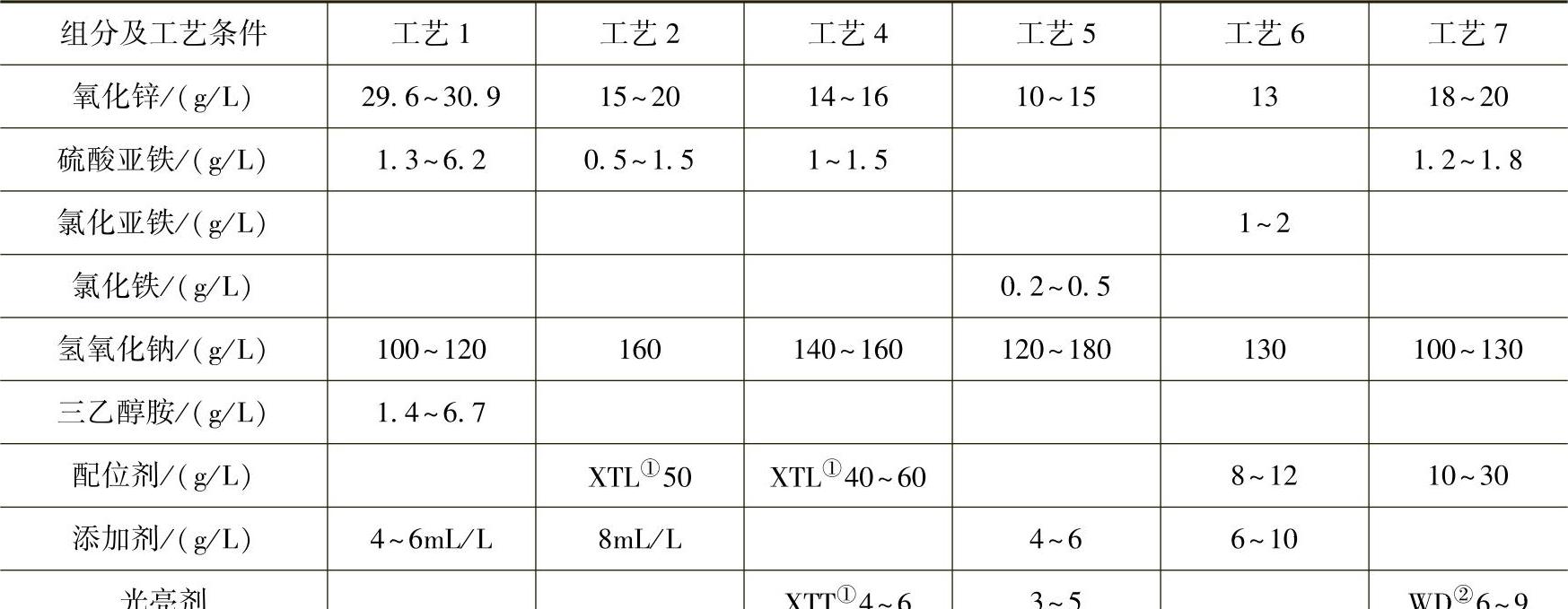

(1)镀液组分及工艺条件 控制镀液中Fe2+的含量、电流密度和温度可使锌优先沉积,从而得到耐蚀性好的Zn-Fe合金镀层。碱性体系镀液比较稳定,容易维护,对设备腐蚀性小,其最大优点是电流密度变化时镀层成分基本不变,这有利于控制合金镀层的组分。碱性体系电镀Zn-Fe合金的镀液组分及工艺条件见表5-17。

表5-17 碱性体系电镀Zn-Fe合金的镀液组分及工艺条件

①XTL和XTT是哈尔滨工业大学的产品。

②WD是武汉大学的产品。

(2)镀液中各成分的作用及工艺条件的影响

1)主盐。碱性锌酸盐镀液中,氧化锌含量偏高,阴极电流密度可提高,沉积速度加快,但镀层粗糙发暗,镀液分散能力、覆盖能力差,镀层铁含量降低;氧化锌含量偏低,沉积速度慢,电流效率低。因此,应严格控制氧化锌的含量。电镀铁含量较低的Zn-Fe合金时,在碱性锌酸盐镀液中补加Fe2+盐来维持镀液的稳定,必须事先将Fe2+盐与配位剂充分配合后再加入镀液,否则会产生沉淀。

2)配位剂。碱性锌酸盐镀液中的配位剂,不仅能稳定地配合Fe2+、Fe3+,同时对Zn2+也有较强的配合作用。XTL是由多种有机物混合而成的组合配位剂。配位剂还起到稳定合金组分的作用。但配位剂不存在或含量过低时,镀液温度对镀层铁含量影响显著;当配位剂含量恰当时,温度在10~40℃范围内变化均能得到铁质量分数为0.4%~0.7%的Zn-Fe合金镀层。(https://www.xing528.com)

3)添加剂。电镀时,添加剂吸附在阴极表面上,影响金属离子的放电过程。改变添加剂的含量,镀层铁含量基本不变。

4)阴极电流密度。Zn-Fe合金镀层铁含量随阴极电流密度的增加而略有增加。

5)工作温度。在碱性锌酸盐镀液电镀防护性Zn-Fe合金时,随着温度的升高,镀层铁含量迅速增加。但当使用XTL配位剂时,温度升高,镀层组分变化不大。

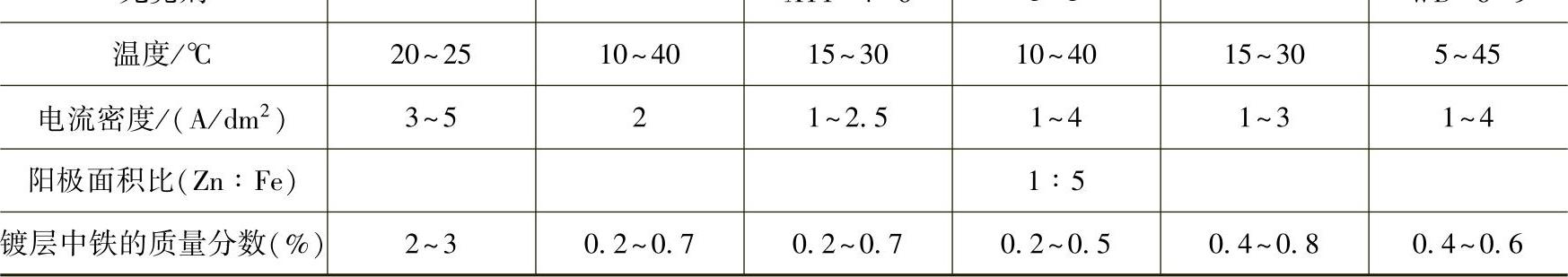

(3)常见故障及处理方法 碱性锌酸盐电镀Zn-Fe合金的常见故障及处理方法见表5-18。

表5-18 碱性锌酸盐电镀Zn-Fe合金的常见故障及处理方法

3.焦磷酸盐电镀Zn-Fe合金

焦磷酸盐镀液电镀得到的Zn-Fe合金,一般都是高铁含量的合金镀层,铁的质量分数多在7%以上。镀层经抛光后镀铬,或光亮镀层闪镀铜后镀铬,常作为日用五金制品的防护装饰镀层,可替代氰化镀锌铜合金,以减轻环境污染。

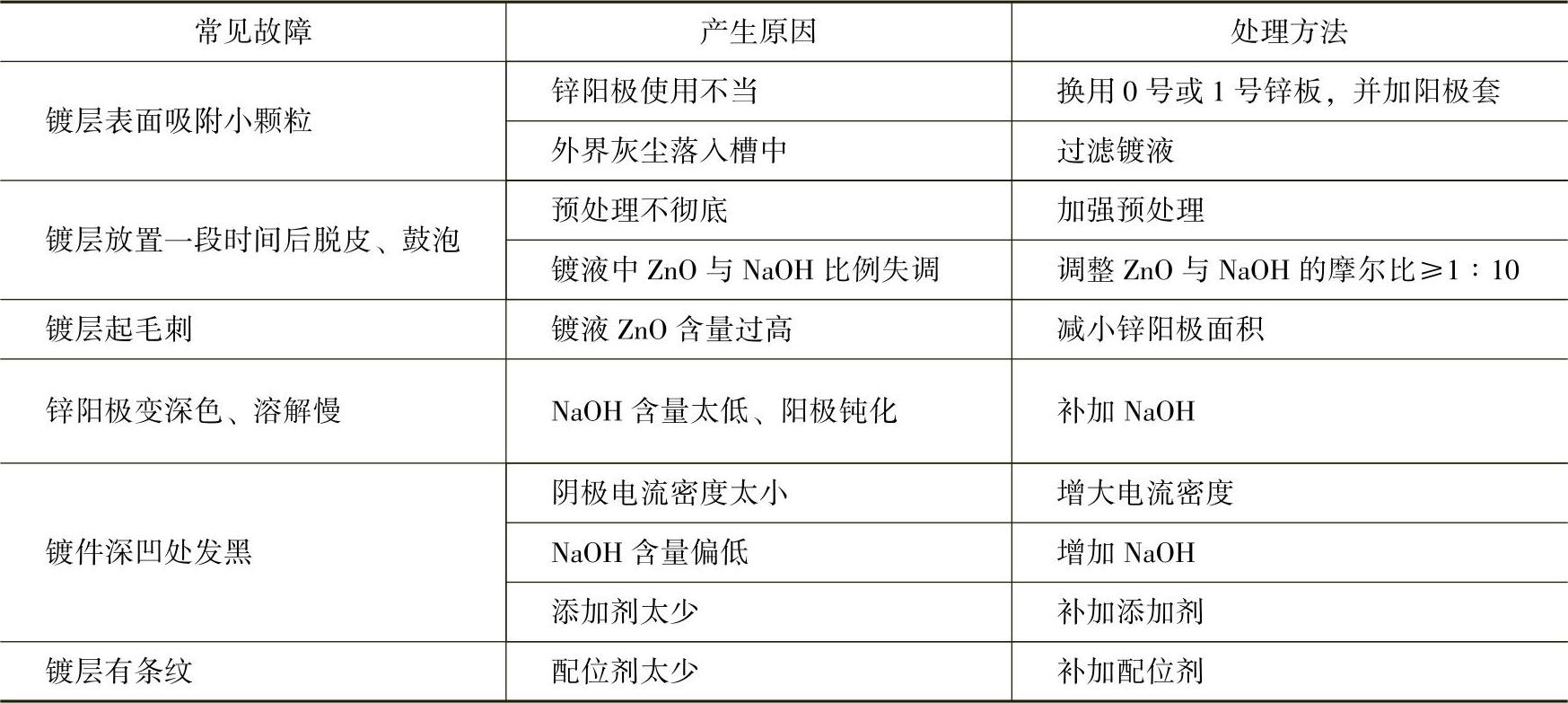

(1)镀液组分及工艺条件 焦磷酸盐电镀Zn-Fe合金的镀液组分及工艺条件见表5-19。

表5-19 焦磷酸盐电镀Zn-Fe合金的镀液组分及工艺条件

(2)镀液中各成分的作用及工艺条件的影响

1)主盐。硫酸锌、焦磷酸锌和三氯化铁都是主盐,能提供被沉积的金属离子,焦磷酸锌还能提供焦磷酸根离子,它是配位剂。镀液中如果锌含量太高,镀层锌含量就偏高,使镀层套铬困难,易发花;锌含量过低,则镀层铁含量高,镀层呈暗黑色。镀液中铁含量过高时,镀层易出现条纹,不易抛光,耐蚀性降低;铁含量过低,则镀层发暗。

2)配位剂。焦磷酸钾是主配位剂,可促进阳极正常溶解,同时提高阴极极化,使镀层结晶致密。配位剂含量过高,会使电流效率降低;配位剂含量过低,会使镀液的分散能力差,镀层结晶粗糙。

3)缓冲剂。磷酸氢二钠主要起缓冲pH值的作用,还可抑制焦磷酸盐水解。

4)光亮剂。醛类化合物是光亮剂,起细化结晶,改善镀层光泽的作用。光亮剂含量过高,会导致出现镀层发脆和结合力差等弊病。

5)pH值。pH值过高,镀层粗糙,不易套铬;pH值过低,焦磷酸钾易水解,镀层色泽不均匀,凹处镀层发黑。

6)温度。随温度升高,镀层铁含量升高,低电流密度处发黑;温度过低,阴极电流效率下降,容易出现“烧焦”现象。

7)阴极电流密度。该类Zn-Fe合金镀液使用的电流密度范围较窄。电流密度过高,易出现“烧焦”现象;电流密度过低,则镀层呈灰黑色。

(3)镀液的配制和维护。

1)镀液的配制。镀液配制的基本方法如下:

①将计算量的焦磷酸钾和磷酸氢二钠溶于总体积1/2的温水中。

②用温水将焦磷酸锌或硫酸锌调成糊状,在搅拌下加入①所得的溶液中。若自制焦磷酸锌,其生成反应如下:

2ZnSO4+Na4P2O7→Zn2P2O7+2Na2SO4

③调整pH值至11左右,以防止在加入三氯化铁时pH值骤降。

④将计算量的三氯化铁溶于水,在搅拌下慢慢加入槽中。

⑤调整pH值至工艺范围。

⑥加入光亮剂,并加入至规定体积,电解数小时后,即可试镀。

其中,洋茉莉醛添加剂的配制有如下两种方法:

①按洋茉莉醛∶重亚硫酸钠∶乙醇=1∶2∶1.5(质量比)的比例称取相关药品,进行磺化处理。

②将对甲苯磺酰胺溶于乙醇中,再将洋茉莉醛以水浴加热熔融后与前者混合。甲苯磺酰胺与洋茉莉醛的质量比为2∶1。

2)镀液的维护。该工艺要求电源的波动因素要小,以平滑直流为好,最好采用三相全波整流加滤波器的方式。阳极采用锌、铁阳极分别悬挂。停镀时要取出锌阳极,以免产生化学置换,使镀液中金属离子比例失调。

4.Zn-Fe合金镀层的钝化处理

对于含微量铁(质量分数为0.2%~0.8%)的Zn-Fe合金镀层,为了进一步提高其耐蚀性,必须对镀层进行钝化处理,其钝化工艺与镀锌层钝化工艺相类似,但黑色钝化可以不加银盐。钝化膜颜色一般为黑色、彩虹色和白色。黑色钝化膜耐蚀性最高,彩虹色次之,蓝钝效果最差。

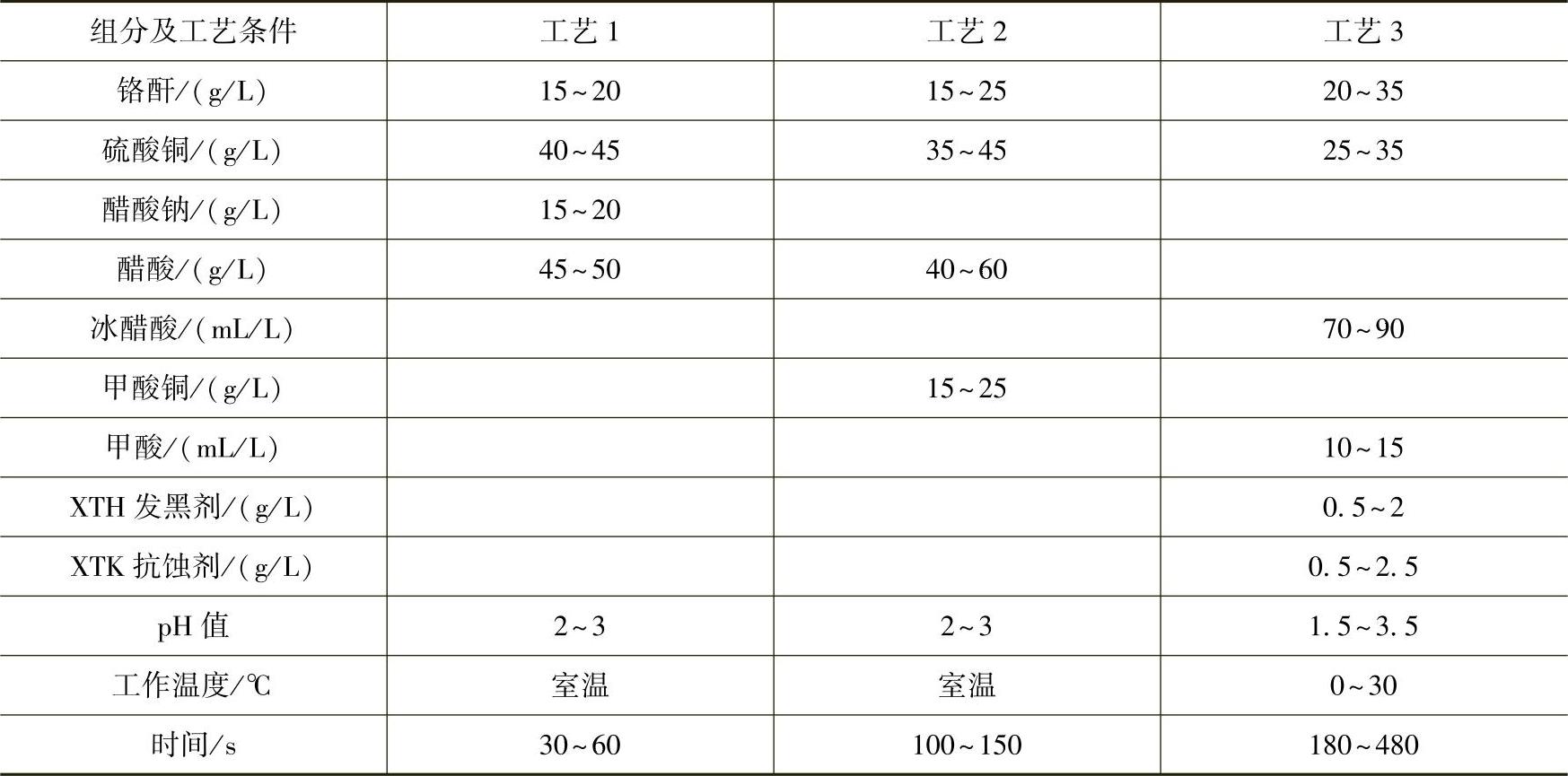

(1)黑色钝化 黑色钝化液的组分及工艺条件见表5-20。

表5-20 Zn-Fe合金镀层黑色钝化液的组分及工艺条件

表5-20中,XTH的作用主要是增强钝化膜的黑色,提高成膜速度,拓宽钝化液的操作工艺条件,延长钝化液的使用寿命。XTK的主要作用是提高钝化膜的耐蚀性。在pH值为1.0~4.0和温度在0~30℃时,均能得到良好的黑色钝化膜。

表5-20中所列工艺实现了Zn-Fe合金镀层的直接黑色钝化,可获得均匀、致密、油黑光泽的高耐蚀性钝化膜。试验发现,合金镀层中铁的质量分数低于0.2%时,只能得到棕色钝化膜;若铁的质量分数高于0.7%,则黑色钝化膜中泛彩色;若铁的质量分数超过1%,则难以进行钝化处理,不能获得连续的钝化膜,这时可闪镀一层锌后再进行钝化处理。合金镀层中铁的质量分数为0.4%左右时,得到的黑色钝化膜的耐蚀性最高,是同厚度锌镀层钝化膜的两倍以上。

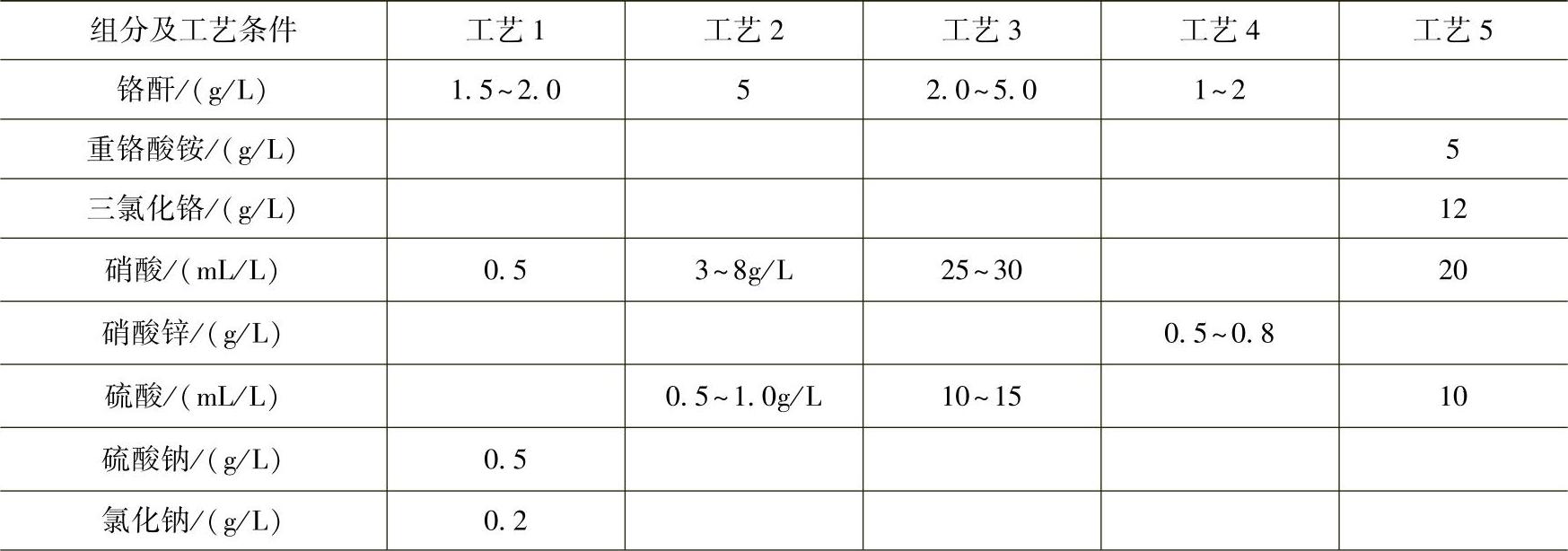

(2)彩虹色钝化和白色钝化 Zn-Fe合金镀层彩虹色和白色钝化液的组分及工艺条件见表5-21。

5.不良镀层的退除方法

Zn-Fe合金镀层的退除方法与锌镀层、Zn-Ni合金镀层的退除方法基本一致,可参见表5-11。

表5-21 Zn-Fe合金镀层彩虹色和白色钝化液的组分及工艺条件

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。