电镀Zn-Co合金是一种比较新的电镀工艺。Zn-Co合金镀层具有良好的耐蚀性,对钢铁基体来说是阳极镀层,具有电化学保护作用。Zn-Co合金镀层的耐蚀性与镀层钴含量有关,随镀层钴含量增加耐蚀性提高,但钴的质量分数超过1%时,其耐蚀性提高得相对较慢。因此,从经济和镀液的维护考虑,生产中广泛使用的是钴的质量分数为0.5%~1%的Zn-Co合金镀层。中性盐雾试验表明,出红锈时间比同厚度的锌镀层高两倍以上。低钴含量的Zn-Co合金镀层也可以进行铬酸盐钝化处理,耐蚀性同样会有很大提高。由于该合金镀层钴含量比较少,成本较低,工艺简单,并可以从传统的镀锌工艺转化为电镀Zn-Co合金工艺。钴的质量分数为20%左右的Zn-Co合金镀层外观光亮,与铬镀层相似,可作为代铬镀层使用。因而Zn-Co合金镀层也是比较理想的高耐蚀镀层。

Zn-Co合金镀层主要用于汽车配件,如汽车管道系统、燃料系统、制动系统等,其他还有各种标准件和紧固件等。合金镀层对二氧化硫具有很好的耐蚀性,在工业气氛条件下应用效果较好。Zn-Co合金对新型甲醇混合燃料也有良好的耐蚀性,在某些领域可以代替不锈钢,使成本大大降低。

通常应用的电镀Zn-Co合金镀液主要有氯化物体系、硫酸盐体系和碱性锌酸盐体系。

1.氯化物电镀Zn-Co合金

氯化物电镀Zn-Co合金应用较早,也比较广泛。镀层钴的质量分数在1%以内,一般都要经过钝化处理。该工艺在欧洲多用于汽车部件,以及采矿和建筑等行业。

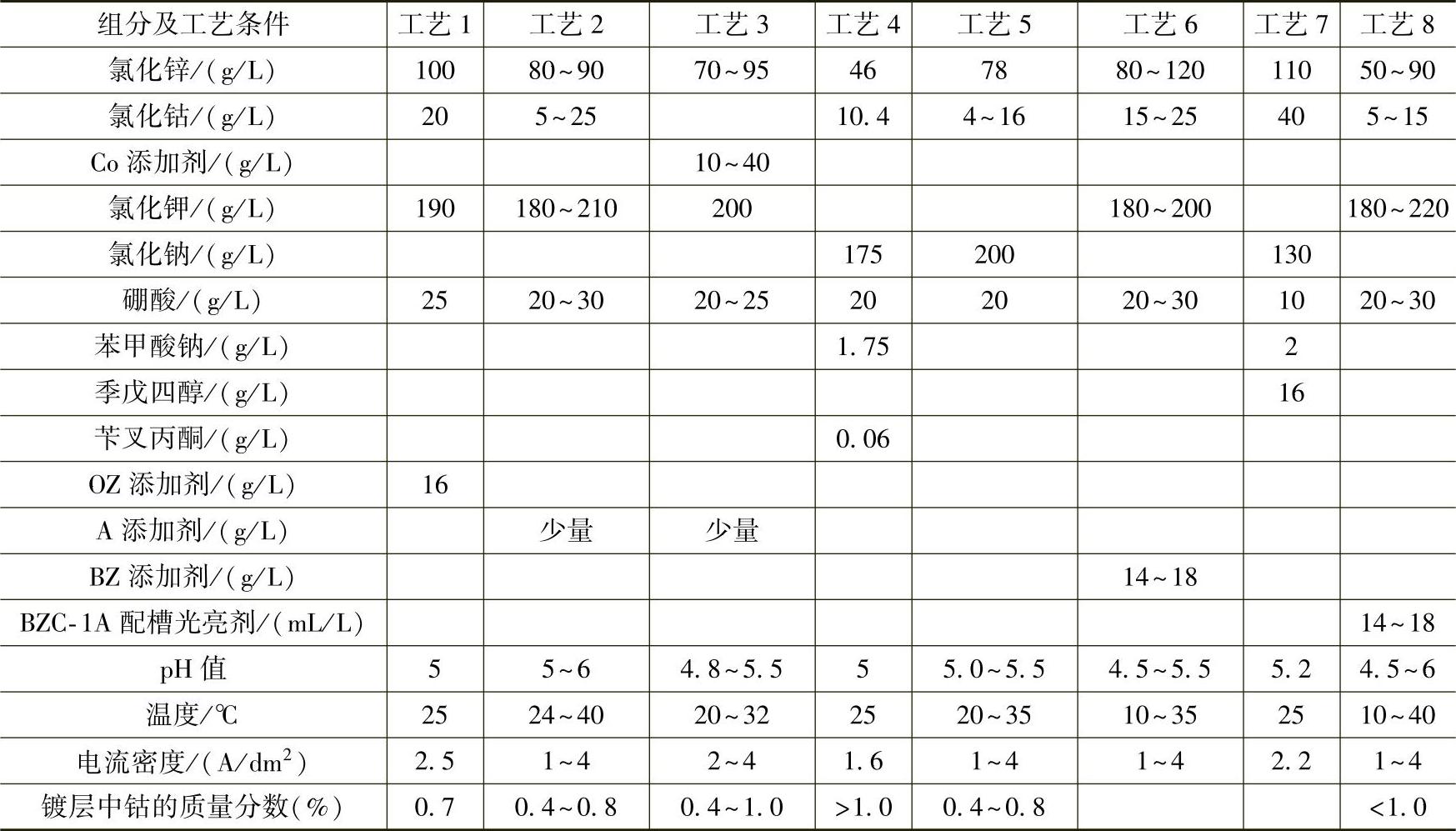

(1)镀液组分及工艺条件 氯化物电镀Zn-Co合金的镀液组分及工艺条件见表5-12。

表5-12 氯化物电镀Zn-Co合金的镀液组分及工艺条件

注:OZ为苯甲基丙酮、苯甲酸钠与表面活性剂的合成物;A为苯甲酸钠和苄叉丙酮的混合物;BZ为羟基羧酸盐、苯甲酸钠与一种表面活性剂的合成物;BZC-1A由广州市二轻研究所研制。

(2)镀液中各成分的作用及工艺条件的影响

1)主盐。Zn-Co合金镀液的主盐通常是氯化锌和氯化钴。由于镀层钴含量很低,钴盐消耗较少,也可以钴盐添加剂的形式加入。镀液中Co2+与Zn2+含量比对镀层钴含量影响较大。当改变镀液中氯化钴含量时,镀层钴含量发生变化,因此要严格控制钴盐的含量。

2)导电盐。在氯化物镀液中,通常使用的导电盐是氯化钾、氯化钠和氯化铵等。其主要作用是提高镀液的电导率,改善镀液、镀层性能和降低能耗。镀液中氯化物含量一般较高,多在150g/L以上。其确切含量视该导电盐的溶解度及具体要求而定。

3)添加剂。为了得到均匀、细致和光亮的合金镀层,需加入适量的添加剂。弱酸性镀锌使用的光亮剂通常不能直接用于电镀Zn-Co合金,因为还要考虑镀层中钴的分布是否均匀的问题,有的需要优选和组配。加入的添加剂,应既能使合金镀层中各成分分布均匀,又能使镀层外观光亮一致、结晶细致及镀层物理性能良好。在一定范围内,随添加量的增加,镀层钴含量有所增加。

4)温度。升高镀液温度可提高镀层钴含量。在常温(20~27℃)下,随着温度的升高,镀层钴含量略有增加;当温度为28~35℃时,镀层钴的质量分数随温度升高而增加较快,大约为0.04%/℃;而当温度高于35℃时,随温度升高镀层钴含量急剧增加。因此,镀液温度最好控制在20~35℃。

5)pH值。弱酸性镀液中,还应考虑镀液pH值的影响。pH值对镀层含量的影响不大,在工艺要求的pH值范围内,镀层钴含量基本维持在一定值。

6)阴极电流密度及搅拌。一般阴极电流密度提高,镀层钴含量提高。但在电镀防护性Zn-Co合金时,电流密度变化范围较大,镀层钴含量仅略有增加。这是该工艺的一大优点,当电镀复杂件时,能得到组分比较稳定的Zn-Co合金镀层。

在其他条件不变的情况下,搅拌可提高镀层钴含量。试验还发现,滚镀比空气搅拌时镀层钴含量高。

(3)镀液的配制 氯化物电镀Zn-Co合金镀液配制比较简单,基本配制过程如下:

1)在槽中注入规定体积2/3的热水,加入计量的氯化钾和氯化锌,搅拌溶解。

2)用热水溶解氯化钴,用开水溶解硼酸加入槽中,加水至规定体积。

3)加入1~2mL/L过氧化氢,搅拌30min,使二价铁杂质转化为三价铁沉淀,加入1~2g/L锌粉,充分搅拌1~2h,置换不活泼的金属杂质,过滤除去。

4)加入计量的添加剂,搅拌均匀,用盐酸(或氢氧化钾)调整pH值规定范围,即可试镀。

2.碱性锌酸盐体系电镀Zn-Co合金

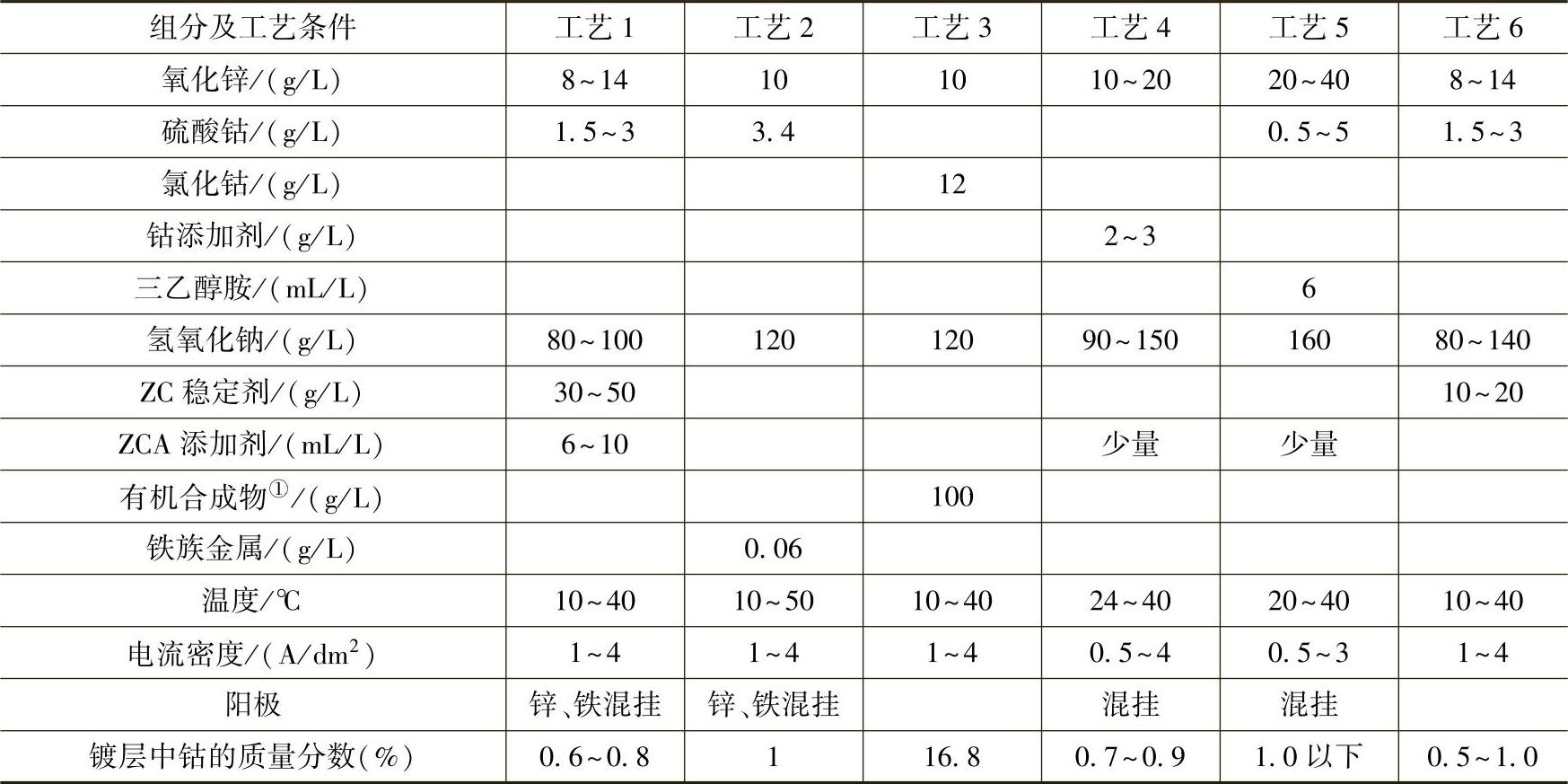

(1)镀液组成及工艺条件。碱性锌酸盐体系电镀Zn-Co合金的镀液组分及工艺条件见表5-13。

表5-13 碱性锌酸盐体系电镀Zn-Co合金的镀液组分及工艺条件

注:ZC为羟基酸盐;ZCA为环氧氯丙烷的衍生物,哈尔滨工业大学研制。

①该有机合成物为1mol二乙三胺与1mol环氧乙烷的反应产物。

(2)镀液中各成分的作用及工艺条件的影响

1)主盐。硫酸钴、氧化锌和氯化钴都是主盐。镀液中硫酸钴含量对镀层钴含量影响很大。随着硫酸钴含量的增加,镀层钴含量明显增加。在碱性锌酸盐镀液中,Co2+含量很低,随着电镀的进行,其含量变动较大。为了使钴含量在要求范围内,必须把镀液中的硫酸钴含量严格控制在工艺规定的范围内。因此,在生产中,应经常分析镀液主盐含量,并随时补加钴盐进行调整,以免使镀层组分不均匀。

2)ZC稳定剂。稳定剂的加入主要是为了防止生成钴的氢氧化物,它对钴离子有一定的配合作用,随稳定剂含量增加,镀层钴含量下降。(https://www.xing528.com)

3)添加剂。添加剂的加入主要是为了提高阴极极化,使镀层结晶细致。从对ZCA添加剂试验的结果可以看出,它对Co2+放电的阻化作用大一些,因此随着添加剂含量增加,镀层钴含量下降。

4)工作温度。镀液温度升高,镀层钴含量增加。

5)电流密度。阴极电流密度对镀层钴含量的影响不大,随着电流密度的增大,镀层钴含量略有增加。

6)阳极。在碱性锌酸盐镀液中,锌离子的含量不容易控制。因为正常的活化状态的锌阳极的溶解效率为100%,且锌在碱性溶液中还有自溶解特性,所以锌阳极的溶解效率实际上超过100%。但阴极的沉积效率则仅有60%左右,于是在电镀过程中锌离子的含量有增加的趋势。人们通常采用的措施是减小锌阳极面积,这样锌阳极很容易钝化,而无法继续进行生产。最好采用可溶性阳极与不溶性铁阳极混挂的办法,保持锌阳极和铁阳极的一定面积比,来控制锌阳极上的电流密度,进而控制镀液中锌离子的含量。另外,采用锌和铁混挂阳极时,在停镀时锌阳极自溶非常严重,应注意停镀时将锌阳极从溶液中取出。

(3)镀液的配制 配制方法与锌酸盐镀锌液相差不多,需先将氧化锌与氢氧化钠溶解,以少量水溶解硫酸钴,在搅拌下慢慢加入含锌溶液中。但应当注意,首先将硫酸钴用水溶解,然后将用水稀释的稳定剂溶液加入到硫酸钴溶液中(稳定剂多为羟基羧酸盐),使其与钴离子发生配合反应,否则钴离子在碱性镀液中会生成氢氧化物沉淀。之后将上述溶解液加入到大槽中,最后加入添加剂或光亮剂。待溶解后,并加水至规定体积,即可进行试镀。

3.硫酸盐电镀Zn-Co合金

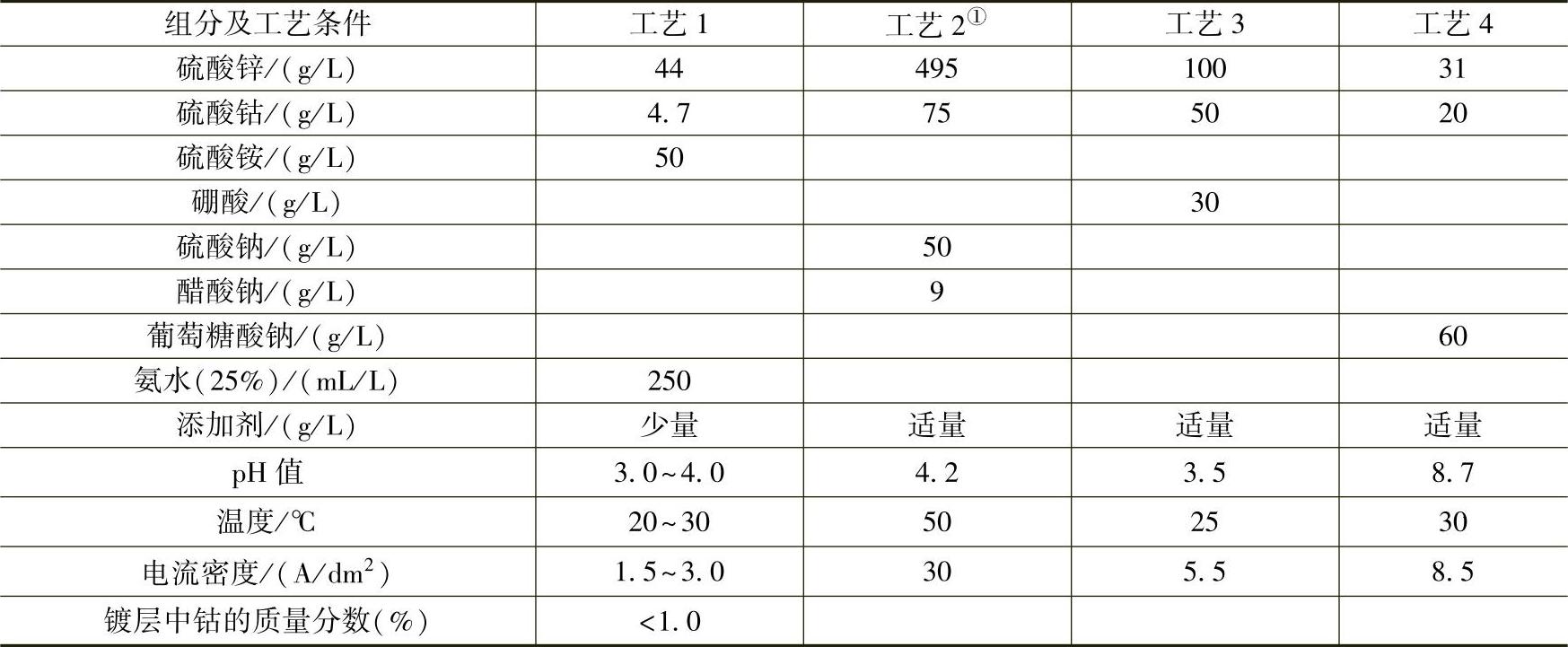

(1)镀液组分及工艺条件 硫酸盐电镀Zn-Co合金的镀液组分及工艺条件见表5-14。

表5-14 硫酸盐电镀Zn-Co合金的镀液组分及工艺条件

①该工艺使用电流密度较高,可用于电镀钢板和钢带等高速电镀。

(2)镀液中各成分的作用及工艺条件的影响 表5-14所列工艺中,除工艺4为弱碱性外,其余都是弱酸性的。镀液中硫酸锌和硫酸钴为主盐;硫酸铵、硫酸钠、醋酸钠等为导电盐,以提高镀液的电导率;硼酸为缓冲剂,以维护镀液pH值的稳定;葡萄糖酸钠是配位剂,以稳定镀液;添加剂一般是含氮的聚合物,能使镀层外观平整、细致。

4.电镀装饰性Zn-Co合金

钴的质量分数为15%~25%的Zn-Co合金镀层具有铬镀层的光泽,可用于代替装饰铬镀层。为得到钴含量高的合金镀层,可采用弱碱性镀液。镀液主要由锌盐、钴盐和配位剂组成。镀液组分及工艺条件如下:

硫酸锌 10g/L

硫酸钴 20g/L

柠檬酸 50g/L

pH值 8.0~8.5

温度 25~35℃

电流密度 15~25A/dm2

镀液中Zn2+和Co2+相对含量对镀层钴含量有较大影响。钴离子含量过低时,阴极电流效率和镀层钴含量均下降;钴离子含量过高时,镀层发黑。锌离子含量过高时,镀层出现斑点;锌离子含量过低时,电流效率和镀层锌含量下降。通常控制镀液中Zn2+与Co2+的质量比为1左右为宜。

配位剂是保持镀液稳定、增大阴极极化、改善镀层质量的主要成分。电镀装饰性Zn-Co合金时,虽然使用的是硫酸盐,但是在碱性条件下电镀时,就必须加入合适的配位剂,以与Zn2+、Co2+形成配合离子,从而稳定镀液。比较合适的配位剂有柠檬酸、酒石酸、葡萄糖酸及其盐类,其中柠檬酸及其盐最理想,配位剂的含量随Zn2+和Co2+含量的增加而增加。

该工艺可在钢铁件上电镀Zn-Co合金作为防护性镀层,也可作为装饰性镀层在镍、Ni-Fe和黄铜上进行电镀,镀层厚度以0.25~1.25μm为宜,它可与镀铬层相媲美。为了提高Zn-Co合金镀层的抗变色能力,可在含铬酐3%~5%(质量分数)的钝化液中进行抗变色处理。

5.Zn-Co合金镀层的钝化处理

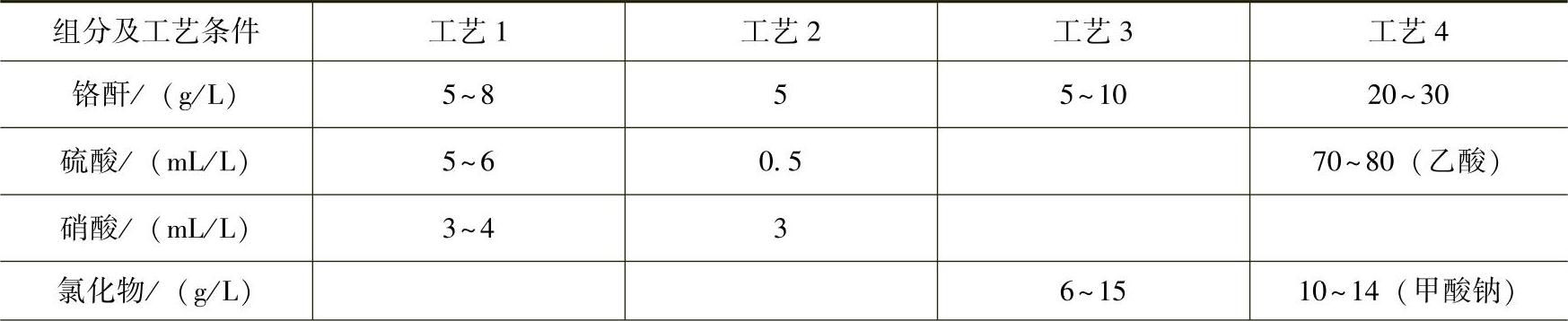

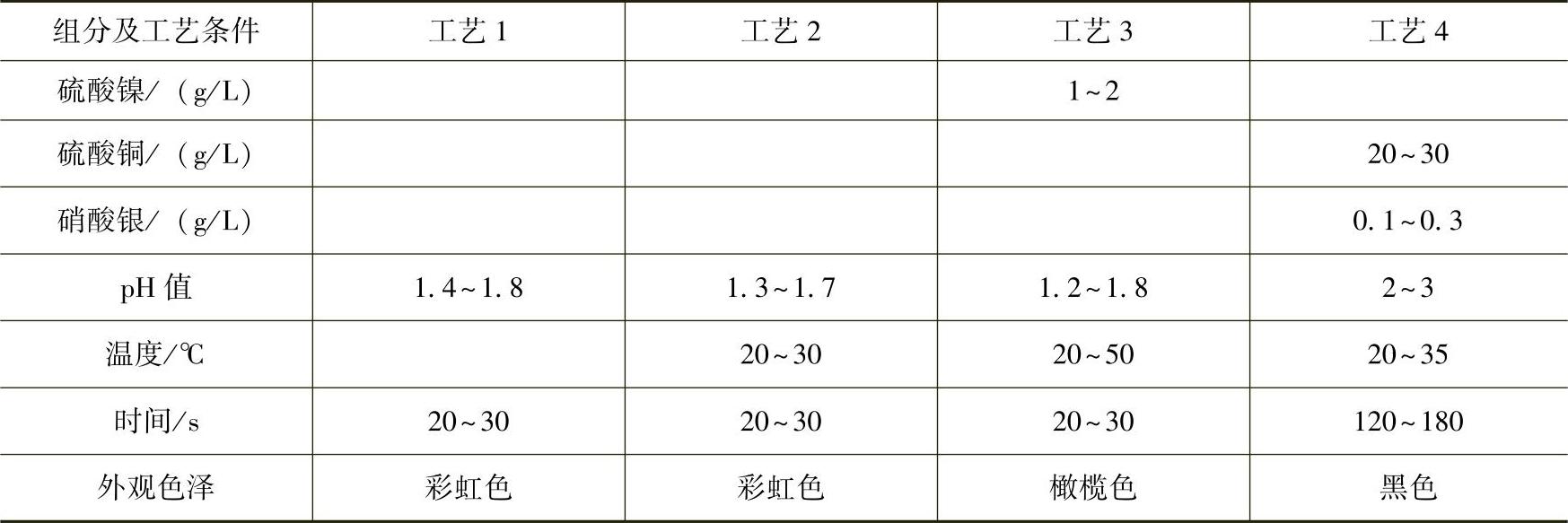

为了进一步提高Zn-Co合金镀层的耐蚀性,可进行彩色、黑色、橄榄色等钝化处理,不同色彩的钝化膜的耐蚀性不同。钴含量低的Zn-Co合金镀层比较容易钝化处理,其钝化工艺和锌镀层的钝化处理差不多,可以得到彩虹色钝化膜,耐蚀性比锌镀层提高两倍以上。Zn-Co合金镀层的橄榄色钝化膜的耐蚀性比锌镀层提高3倍以上。Zn-Co合金镀层钝化液的组分及工艺条件见表5-15。

表5-15 Zn-Co合金钝化液的组分及工艺条件

(续)

6.不良镀层的退除方法

Zn-Co合金镀层的退除方法与锌镀层、Zn-Ni合金镀层的退除方法一致,可参见表5-11。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。