Zn-Ni合金的共沉积属于异常共沉积,虽然锌的标准电极电势比镍低很多,但锌却会发生优先沉积。

关于Zn-Ni合金异常共沉积的机理有几种学说。比较公认的是,由于阴极表面析氢,使阴极表面附近的H+浓度下降,pH值升高,从而首先生成氢氧化锌。它吸附在阴极表面上,抑制镍的沉积,而锌的沉积不受影响,就使得锌能够优先沉积。

常用Zn-Ni合金镀层中镍的质量分数为13%左右,锌与镍形成金属间化合物Ni5Zn21(或NiZn3),其晶体结构为γ相。γ相可在较宽的工艺范围内得到。

Zn-Ni合金以镍的质量分数为8%~15%为佳,镍的质量分数超过15%时镀层难以钝化。电镀Zn-Ni合金具有以下特点:

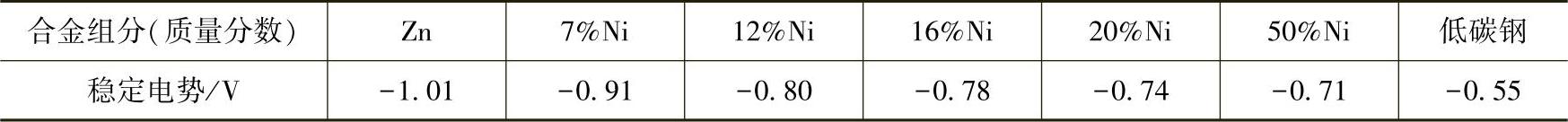

1)Zn-Ni合金的耐蚀性和耐磨性较好,约为锌的3~5倍,Zn-Ni合金镀层镍含量与稳定电势的关系见表5-1。

2)镀层耐热温度达200~250℃。

3)镀层与基体结合良好,并有较高的焊接性及延展性。

4)碳素工具钢上的镀层硬度为550HV,对油漆的结合力良好。

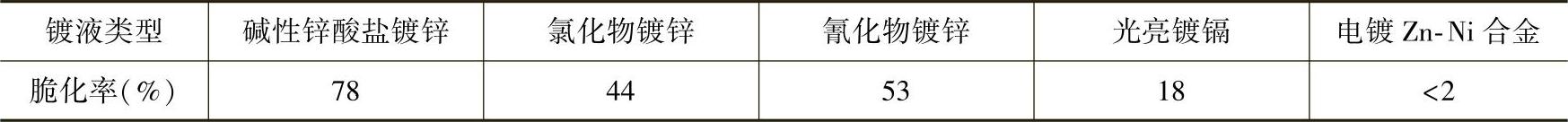

5)低氢脆性,氢脆性接近于零(见表5-2)。

6)镀层毒性小,但其润滑性能低于锌。

7)镀液成分简单,易于维护。

表5-1 Zn-Ni合金镀层镍含量与稳定电势的关系

表5-2 几种镀层与Zn-Ni合金镀层氢脆性比较

注:用Delta测氢仪测定,基体是碳素工具钢,硬度为550HV,镀层厚度为7~10μm,未进行除氢处理。

由于Zn-Ni合金具有上述优点,所以该合金是理想的代镉镀层和食品包装盒用镀层。电镀Zn-Ni合金常用于电镀汽车钢板,并在航天、航空、轻工和家用电器行业等产品上获得应用。

从保护环境出发,现在已不使用氰化物电镀液。目前常用的Zn-Ni合金镀液主要有:硫酸盐、弱酸性氯化物镀液及碱性锌酸盐镀液。酸性镀液的特点是:阴极电流效率较高(95%以上),沉积速度快,氢脆性低,污水处理较容易,镀层镍含量多为11%~15%(质量分数),但分散能力和覆盖能力较低。碱性锌酸盐镀液的分散能力和覆盖能力都较高,适合于镀较复杂的工件,挂镀和滚镀都可,对设备腐蚀性小,但阴极电流效率较低(50%~80%),镀层镍含量多为6%~9%(质量分数)。近年来,碱性电镀Zn-Ni合金发展较快,用量逐年扩大,但该工艺不适合电镀铸铁、硬质钢和热处理件等,废水处理也比较困难。

1.酸性体系电镀Zn-Ni合金

酸性镀液包括氯化物镀液和硫酸盐镀液。弱酸性氯化物电镀Zn-Ni合金工艺主要有:电流效率高(95%以上),沉积速度快,氢脆性小,污水处理比较简单,容易得到高镍含量(质量分数多为11%~15%)的合金镀层等优点,但镀液分散能力不太好,对设备腐蚀性较大。硫酸盐电镀Zn-Ni合金工艺的优点为镀液组分简单,工艺稳定,使用、维护和调整容易,对设备腐蚀性小,阴极电流效率高,成本较低,生产率高,适合于批量生产等。为了进一步提高合金镀层的耐蚀性,一般镀后还需要钝化处理,有时则需要磷化、涂装处理。但是钢板表面Zn-Ni合金镀层过厚,与磷化膜和涂层之间不易获得良好的结合力,有时还需要在Zn-Ni合金镀层上再镀一层铁含量较高的Zn-Fe合金镀层,以提高磷化膜和涂层的结合性。

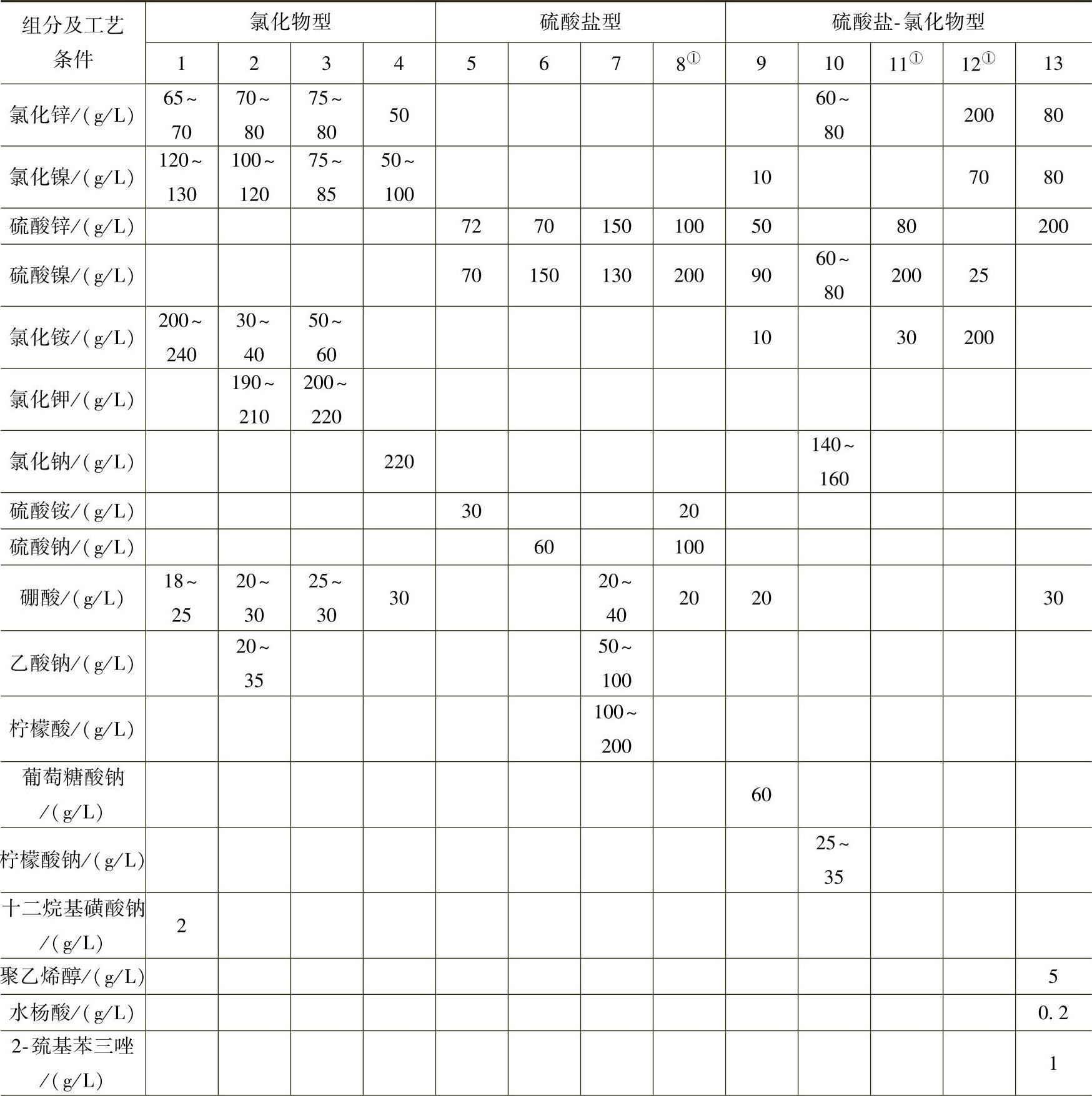

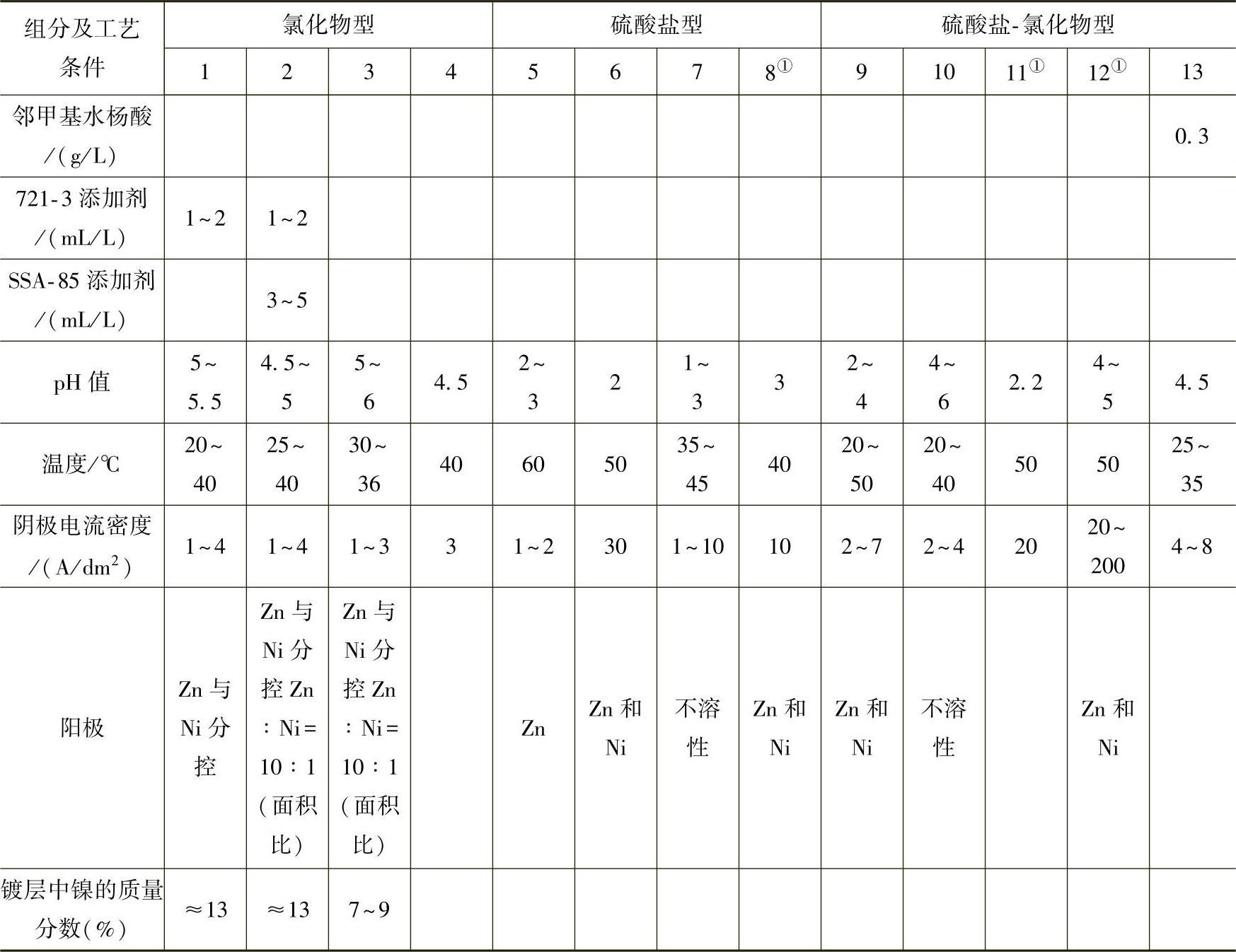

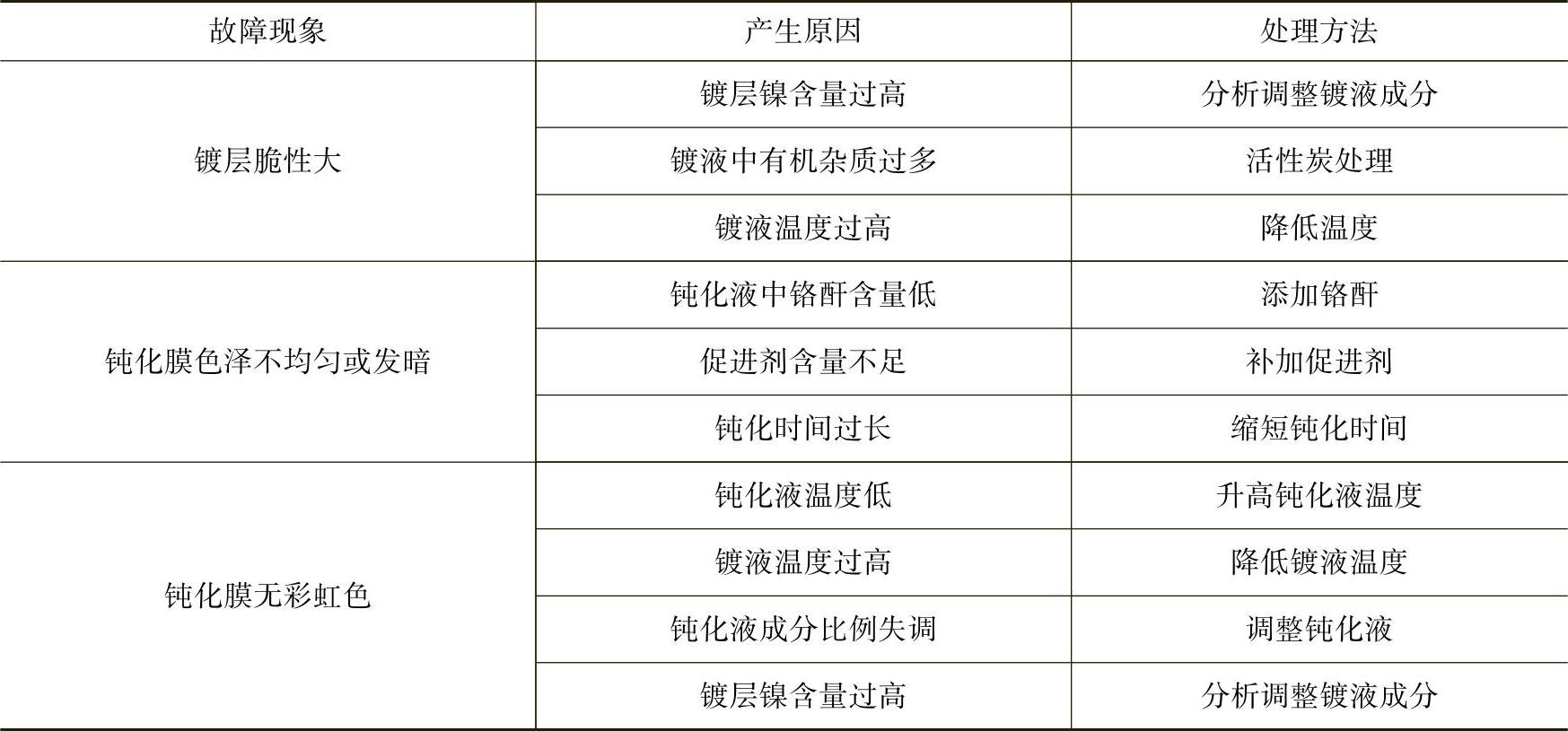

(1)镀液组分及工艺条件 酸性体系电镀Zn-Ni合金的镀液组分及工艺条件见表5-3。

(2)镀液中各成分的作用及工艺条件的影响

1)主盐。镀液中的锌盐和镍盐是主盐。主盐浓度是影响合金镀层组分的主要因素,镀层镍含量随镀液中镍盐浓度的增加而增加。另外,在一定浓度范围内,锌在镀层中的含量大于它在镀液中的含量,即锌优先沉积,这是异常沉积的主要特征。为了得到一定组分的Zn-Ni合金,需要控制镀液中锌离子和镍离子的含量比。镀液中金属离子总浓度的变化对镀层组分影响不大。若镀液中的锌、镍离子比例失调,镀层光亮性也会下降。

表5-3 酸性体系电镀Zn-Ni合金的镀液组分及工艺条件

(续)

注:721-3添加剂,由哈尔滨工业大学生产;SSA-85添加剂,由武汉材料保护研究研制。

① 适合电镀钢带或钢板,钢带快速移动。

2)导电盐。镀液中的氯化物、硫酸盐、铵离子都起导电作用,其中氯离子的导电性能最好,硫酸盐镀液的导电性较差。导电盐可提高镀液的电导率,从而降低槽压,还可改善镀液的分散能力和镀层质量。另外,NH4+与Zn2+、Ni2+都有一定的配合能力,从而可以影响合金镀层的组分。例如:Zn2+和氨作用可形成[Zn(NH3)4]2+,其不稳定常数K不稳=3.46×10-10;Ni2+和氨可形成[Ni(NH3)6]2+,其不稳定常数K不稳=1.86×10-9。葡萄糖酸钠既能提高镀液的导电能力,又能改善镀层质量。柠檬酸钠也具有导电作用,并对锌和镍有配合作用,从而可以提高阴极极化,改善镀层质量。

3)配位剂。在Zn-Ni合金电镀中,镀液中的配位剂能使金属沉积电势降低,使两种金属离子的沉积电势靠近,从而达到共沉积。配位剂的类型和浓度能影响合金镀层的成分,其影响程度不次于镀液中金属离子浓度比。配位剂对合金成分的影响,不仅在于将简单的金属离子转变为配合离子,配合离子形式还随游离配位剂浓度的改变而变化。特别在混合配位剂镀液中,合金镀层成分显著地受游离配位剂的影响。

在氯化物体系镀液中,电镀Zn-Ni合金使用的配位剂多为有机羧酸及其盐,如柠檬酸、酒石酸、磺基水杨酸、氨基磺酸及其盐等。羧酸根离子可以与Zn2+或Ni2+形成配合离子。配位剂的主要作用是防止金属盐水解和稳定镀液;促进阳极正常溶解;增加阴极极化和改善镀层结晶等。

在硫酸盐镀液中,柠檬酸的作用主要是与Zn2+和Ni2+形成配合离子而稳定镀液,并提高阴极极化,使镀层结晶细化。另外,由于柠檬酸与Zn2+和Ni2+形成的配合离子的稳定作用不同,也会影响合金镀层的组分。通常在硫酸盐镀液中配位剂使用较少,因为加入配位剂后,虽然镀层质量有所提高,但电流效率会降低,影响生产率。

4)缓冲剂。通常采用硼酸和乙酸盐等作为缓冲剂,主要是调节和稳定镀液pH值,以保证镀层的成分和质量。

5)表面活性剂。常用的是十二烷基硫酸钠,它是一种阴离子型表面活性剂,主要用来防止镀层产生针孔,用量为0.1g/L左右。加入镀液中的方法,是先用少量水将其调成糊状,再用100倍的开水溶解,澄清后在搅拌下加入镀液。

6)添加剂。由于添加剂具有良好的选择性及吸附作用,可以使镀层外观光亮、结晶细致,它在合金电镀中的应用也很广泛。添加剂浓度的变化对合金成分的影响与其选择性有关。

氯化物镀液使用的添加剂类型很多,通常有醛类,如胡椒醛、氯苯甲醛和肉桂醛等;有机羧酸类,如抗坏血酸、氨基乙酸、苯甲酸等;磺酸类,如木质素磺酸钠和萘酚二磺酸等;酮类,如苯亚甲基丙酮、芳香烯酮和苯乙基酮等,以及杂环化合物等;无机光亮剂有锶和钡的硫酸盐或碳酸盐等。近年来,有机光亮剂发展很快,主要是合成的有机聚合物,如环氧乙烷与直链醇、酚醇或有机胺合成的聚合物。

硫酸盐电镀Zn-Ni合金镀液使用的添加剂,通常与氯化物镀液相差不多,但用量相对较少。

7)温度。随镀液温度升高,镀层镍含量有所增加。温度对合金成分的影响主要有两个方面:一方面是对阴极极化的影响,通常随镀液温度的升高,阴极极化降低,这对合金中哪种成分有利,便取决于哪种成分极化减少的程度;另一方面是对阴极扩散层中离子浓度的影响,随着温度的升高,金属离子的扩散和迁移速度加快,即增加了金属离子在阴极扩散层中的浓度,这是温度影响合金成分的最重要因素。

对于硫酸盐镀液,一般采用较高的工作温度(40~55℃),这有利于采用较高的阴极电流密度和提高生产率。如果工作温度过低,不利于采用较高的电流密度,硫酸盐还可能结晶出来;若工作温度过高,镀液蒸发快,镀液成分就会不稳定。

8)pH值。pH值对金属共沉积的影响,往往是由于它改变了金属离子的化学状态,并且许多配合离子的组分和稳定性是随pH值变化而变化的。因而在Zn-Ni合金电镀中,pH值对镀层镍含量有较大的影响。随镀液的pH值增加,镀层镍含量会有所下降。若pH值过低,锌阳极溶解太快,致使镀液不稳定,镀层镍含量也会发生变化;如果pH值过高,容易生成氢氧化物沉淀,它会夹杂在镀层中使镀层发暗、粗糙和发脆。在电镀过程中,应注意经常调节镀液的pH值,使之保持在工艺要求的范围内。

9)阴极电流密度。在合金电镀中,电流密度对合金组分的影响是非常明显的,电流密度增大,阴极电势降低,这有利于合金中电势较低金属含量的增加。在给定电流密度下,电势较高金属的沉积速度比电势较低金属更容易接近极限值。因此,增加电流密度会有助于电势较低金属沉积速度的增大。

在低电流密度区(<1A/dm2),电流密度增大,镀层镍含量急剧下降;电流密度在1~8A/dm2范围内,电流密度增大,镀层镍含量增加缓慢;当电流密度高于8A/dm2时,电流密度增大,镀层镍含量增加。

10)阳极。电镀用阳极主要是导电、补充金属离子和保持阴极上电力线均匀分布。电镀Zn-Ni合金阳极通常可分为以下几种类型:

①可溶性单金属阳极。可以使用单金属锌阳极或镍阳极,锌板在镀液中发生下列两个反应:

Zn+2H+→Zn2++H2

Ni2++Zn→Ni+Zn2+

由于在Zn-Ni合金镀液中锌和镍离子含量都比较高,采用这种单一的金属阳极,将使镀液中的锌和镍离子比例很快地发生变化,不易调整,因而较少采用。

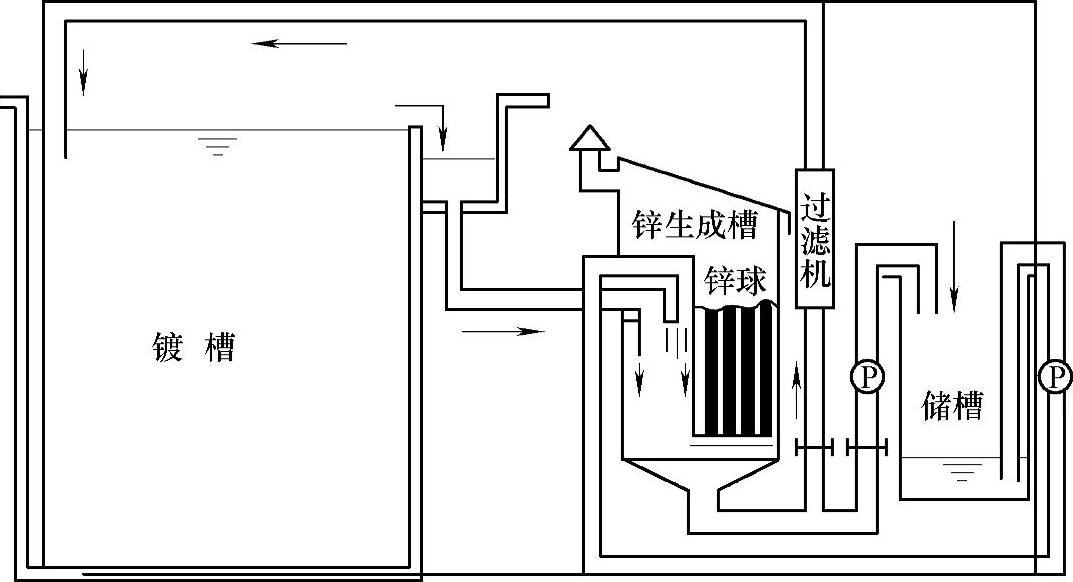

②不溶性阳极。可用紧密石墨做不溶性阳极,镀液中的锌离子和镍离子靠补充金属盐来保持平衡;或者在主槽旁加一个辅助槽将金属锌溶解,该槽大约是合金镀槽体积的1/5,内装锌板,将镀液打入该槽。在该槽中主要反应是锌的溶解反应,也有置换反应存在(Zn+Me2+→Zn2++Me)发生。将溶解槽中的镀液用泵打入过滤机,经过滤后进入镀槽使用,如图5-1所示。同时加入镍盐,以保持镀液中锌和镍离子的平衡,但这种方法比较复杂,应用也较少,一般多用于高速电镀。

图5-1 锌溶解系统

③可溶性和不溶性联合阳极。通常是将消耗较多的锌阳极和不溶性石墨阳极联合使用,并保持一定面积比,而镍的补充依靠加入镍盐。这种方法也比较复杂,另外锌阳极在镀液中不仅自溶严重,而且还存在与镍离子的置换反应。为了克服以上缺点,可在锌阳极上套一个多孔(孔径为ϕ1~ϕ3μm)的陶瓷膜或由适当材料(具有30%孔隙率)制作的锌阳极套,可减少副反应的进行。

④锌和镍分挂、分控阳极。目前,这种方法应用最多。具体控制方式有两种:一是采用一台电源,在锌阳极和镍阳极的回流中分别串联一个大电阻,以此来调节两个阳极上的分电流;二是采用两台电源,分别形成锌阳极回路和镍阳极回路,两回路共接到同一阴极上。

在阳极使用过程中,锌阳极表面容易形成阳极膜,即置换的镍层,它对于锌的自溶解有抑制作用。当阳极膜太厚时,会造成阴极、阳极上的电流密度分布不均匀,这时就需要除掉这层膜,以保持溶液中金属离子比例的相对稳定。另外,由于锌、镍阳极上都有阳极泥产生,所以都应加上阳极套。

阳极面积的大小,对镀液成分的稳定有较大的影响。考虑到锌的自溶解,使用的锌阳极面积应小于镍阳极面积。为了保持镀液中锌、镍离子比例的相对稳定,分控在锌阳极上的电流大致是镍阳极上的4倍。为了保持镀层的均匀性,阴极面积与阳极面积比可保持在1∶(1.5~2)范围内。

(3)镀液的配制、维护及故障处理

1)镀液的配制

①根据镀槽尺寸的大小,计算出所需配制溶液的总体积。按下列公式计算出各成分所需的总质量:

M=AV/1000

式中,M是所需成分的质量(kg);A是该成分的质量浓度(g/L);V是需配制溶液的总体积(L)。

②在镀槽中加入所需总体积1/2的去离子水或蒸馏水,加热到70℃左右。先加入硼酸,搅拌使之全部溶解,依次加入氯化锌、氯化镍、氯化钾、氯化铵和配位剂,搅拌使其全部溶解。

③另取一大烧杯,加入2/3的蒸馏水,加热至沸腾,加入十二烷基硫酸钠,待溶解后缓慢倒入镀槽。加去离子水或蒸馏水至所需体积,充分搅拌均匀,取样分析,根据分析结果调整溶液。

④用大阴极小阳极,在低电流密度(0.2~0.3A/dm2)下电解处理0.5~1.0A·h/L后,用氨水或稀盐酸调整镀液的pH值至工艺要求范围,最后加入添加剂,即可进行试镀。

2)镀液的维护。为了得到良好的合金镀层,除必须严格按照工艺规定进行操作外,还必须注意几下几点:

①配制镀液所使用的化学药品,其纯度应不低于化学试剂三级。若使用工业级药品时,必须经过小型电镀试验,镀层质量达到要求才可使用。

②配制镀液或钝化液所使用的水以及清洗用水,最好使用蒸馏水或去离子水。

③添加剂第一次加入时不应过量,添加剂在使用过程中不断消耗,应尽量勤加、少加。

④镀液要经常过滤,最好是连续过滤,以保持镀液的清洁。

⑤镀液应定期分析,保证锌离子和镍离子的含量,以及工作温度和pH值在工艺范围内。若发现偏离工艺范围应及时调整。

⑥锌和镍阳极都应套上阳极袋,以防止阳极渣进入镀液。每次下班前,一定要把阳极从镀槽中取出,以防止锌阳极自溶解和镍的置换。锌阳极使用一段时间后,应除去置换层。

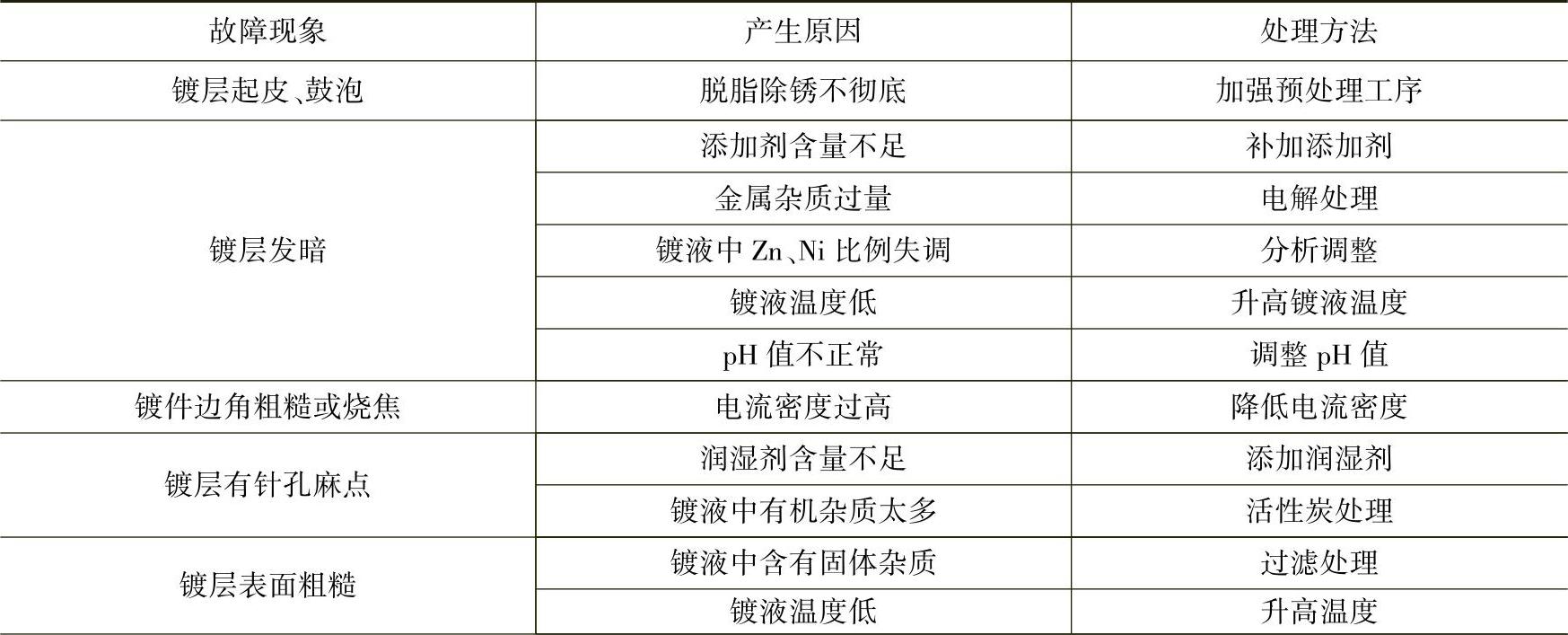

3)常见故障及其处理方法。电镀Zn-Ni合金的常见故障及其处理方法见表5-4。

表5-4 酸性体系电镀Zn-Ni合金的常见故障及其处理方法

(续)

2.碱性锌酸盐体系电镀Zn-Ni合金

碱性Zn-Ni合金电镀工艺由于其良好的工艺特性和优异的镀层性质,目前已得到广泛应用。使用碱性锌酸盐镀液得到的镀层镍的质量分数多为6%~9%,镀层比较容易进行钝化处理,镀液的分散能力好,对设备的腐蚀较轻,成本低,挂镀和滚镀均可,但阴极电流效率较低。

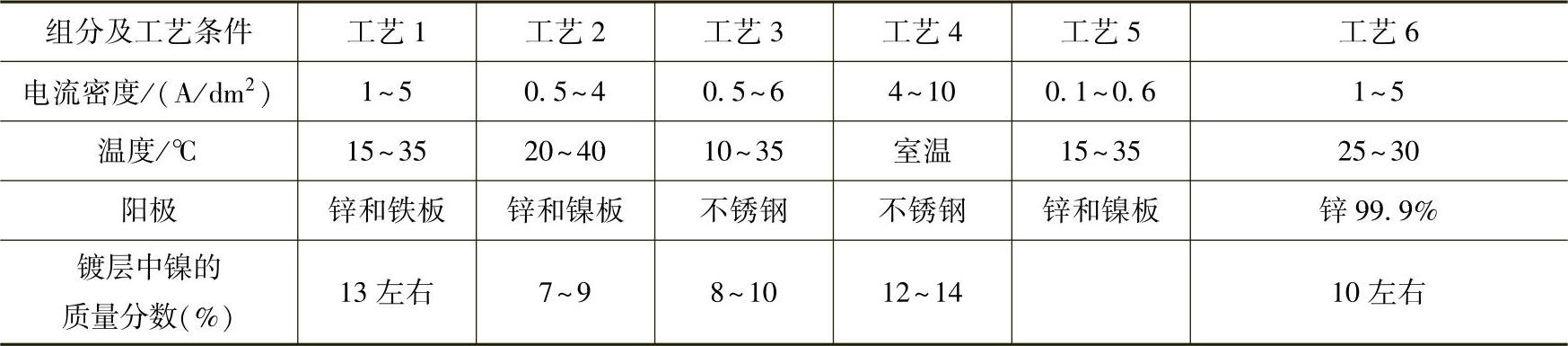

(1)镀液组分及工艺条件 碱性体系电镀Zn-Ni合金的镀液组分及工艺条件见表5-5。(https://www.xing528.com)

表5-5 碱性体系电镀Zn-Ni合金的镀液组分及工艺条件

(续)

注:添加剂中,ZQ-1由哈尔滨工业大学生产;ZN-11由材料保护研究所生产;NZ-918、ZN-A5由厦门大学生产。

(2)镀液中各成分的作用及工艺条件的影响

1)主盐。氧化锌和镍盐是镀液中金属离子的来源,锌离子的来源还可采用氯化锌和硫酸锌等盐类。由于氧化锌价格比较便宜,所以多使用氧化锌。镍盐可选用氯化镍、硫酸镍和碳酸镍等。镀液中Zn2+与Ni2+含量比对镀层外观影响不大,但对镀层镍含量影响显著,表5-6是镀液组分对镀层外观和组分的影响。

表5-6 镀液组分对镀层外观和组分的影响

2)氢氧化钠。氢氧化钠主要对锌起配位剂的作用,也可改善电解液的导电能力,还有利于阳极的均匀溶解。当镀液中存在过量的氢氧化钠时,氧化锌与氢氧化钠作用生成[Zn(OH)4]2-配合离子,反应方程式为

ZnO+2NaOH+H2O→[Zn(OH)4]2-+2Na+

氢氧化钠在镀液中的含量对锌的沉积速度和镀层质量有很大的影响。如果氢氧化钠含量不足,将会出现氢氧化锌沉淀和阳极钝化;如果氢氧化钠含量过高,将会加速锌阳极的自溶解。

3)镍的配位剂。镍离子在碱性溶液中会生成氢氧化镍沉淀,为避免沉淀的产生,镀液中必须加入镍的配位剂,使形成镍配合离子。常用的配位剂有柠檬酸盐、酒石酸盐、葡萄糖酸盐和多元醇(如山梨糖醇、甘露醇、季戊四醇等)以及有机胺等,以有机胺效果较好。曾有专利提出,常用有机胺主要有:乙烯二胺、乙烯三胺和多乙烯多胺等,还有烷醇胺类,如乙二醇胺、三乙醇胺、甲基乙醇胺等。氨水对镍离子和锌离子也有较强的配合作用,[Ni(NH3)6]2+的不稳定常数K不稳=1.86×10-9,[Zn(NH3)4]2+的不稳定常数K不稳=3.46×10-10,它对镀液稳定性和镀层组分也有较大影响。但由于氨水的稳定性较差,应注意尽量少用或不用。配位剂还具有提高阴极极化和细化结晶的作用。另外,镀液中的乙二胺配位剂也有较大影响,乙二胺和镍离子形成三乙二胺和镍离子[Ni(H2NCH2CH2NH2)3]2+,其不稳定常数K不稳=2.57×10-9;乙二胺和锌离子形成三乙二胺和锌离子[Zn(H2NCH2CH2NH2)3]2+,其不稳定常数为K不稳=8.12×10-13。随着镀液中乙二胺含量的增加,镀层镍含量减少。

4)三乙醇胺。它与锌离子和镍离子都能形成配合离子,但与锌配合的不稳定常数K不稳=8.15×10-4,比较小。这说明三乙醇胺与镍形成的配合离子更为稳定,可提高阴极极化,有利于镀液维护和改善镀层外观质量。镀液中三乙醇胺含量增加,镀层镍含量增加。

5)添加剂。通常使用的有芳香醛、有机胺以及有机胺和环氧氯丙烷的缩合物等。这些添加剂具有光亮、整平和细化结晶的作用,主要是改善镀层的外观质量,一般与碱性镀锌应用的光亮剂相类似。镀液中ZQ添加剂的含量增加,镀层镍含量减少。

有专利提出,碱性电镀Zn-Ni合金使用的光亮剂有3种类型:第一类光亮剂如单独使用,能使镀层结晶细致,呈半光亮外观;第二类光亮剂主要起光亮作用,结合第一类光亮剂使用,可提高镀层的耐蚀性和耐热性,并能使光亮性更好;在有些情况下,还使用第三类光亮剂,它能使超低电流密度部分共沉积的镍含量增加,光亮性更好,钝化膜均匀,耐蚀性提高。通常第一类光亮剂是用1mol的四甲基丙烯二胺和0.8~1.5mol的环氧氯丙烷反应得到;第二类光亮剂是有机醛类,如香草醛、藜芦醛等;第三类光亮剂一般为无机盐,如碲酸钠等,一般情况下,可以不用第三光亮剂。

6)温度。镀液温度在15~40℃范围内,都能得到良好的镀层外观。一般随镀液温度升高,合金镀层镍含量有所增加。

7)电流密度。电流密度在1~5A/dm2之间都可以得到良好的镀层。电流密度的变化,对合金镀层组分影响不大,随电流密度的增加,镀层镍含量在开始阶段有所上升,但很快镍的质量分数就稳定在13%左右。这是非常有利的,因为合金镀层成分的变化对镀层的性能影响很大,特别是对耐蚀性的影响。

(3)镀液的配制及调整 在碱性镀液中,镍离子很容易和氢氧根生成氢氧化镍沉淀。其溶度积常数(KSP=6×10-18)很小,一旦形成氢氧化镍沉淀则很难溶解,所以配制镀液时需要特别注意。具体配制过程如下:

1)将计算量的氧化锌溶于1/2~1/3槽液体积的水中,调成糊状(1号液)。

2)将计算量的氢氧化钠加入到1号液中,边加入边搅拌,至溶液澄清透明(2号液)。

3)将计算量的乙二胺加到2号液中,搅拌均匀(3号液)。

4)将计算量的三乙醇胺溶于少量水中,按量称取硫酸镍加到三乙醇胺水溶液中,加热搅拌,使镍盐全部溶解(4号液)。

5)将4号液在不断搅拌的条件加到3号液中,搅拌均匀。

6)加入添加剂ZQ,搅拌均匀,并加水至规定体积,然后电解数小时,即可试镀。

如果碱性锌酸盐镀锌溶液转化为碱性Zn-Ni合金镀液,可采取如下措施:首先要求调整氧化锌和氢氧化钠含量,并以镍板为阳极,以铁板为阴极,用0.1A/dm2的阴极电流密度,电解处理12~24h;然后添加乙二胺以及三乙醇胺和硫酸镍的溶解液;最后加入ZQ添加剂,即可进行试镀。

3.其他类型镀液电镀Zn-Ni合金

电镀Zn-Ni合金镀液的类型比较多,除以上介绍的几种类型外,还有氨基磺酸盐镀液和焦磷酸盐镀液等。

(1)氨基磺酸盐镀液 该镀液主要由硫酸锌和氨基磺酸镍组成,氨基磺酸盐含量一般较高,可达300g/L以上,它的主要优点是可降低镀层的内应力,并可使用较大的电流密度,但电镀过程中须搅拌镀液。为了进一步改善镀液的分散能力和提高导电性,有时还加入适量的硝酸盐和氯化物。该镀液常用来电镀厚层Zn-Ni合金或镍含量较高的Zn-Ni合金,但氨基磺酸镍价格较高,使成本提高。

(2)焦磷酸盐镀液 这种镀液主要由氯化镍、焦磷酸锌和焦磷酸钾组成。焦磷酸盐在镀液中主要起配合作用,为了促进阳极溶解和增加电导,镀液中必须含有过量的配位剂。有时还需要加入适量的硝酸盐,有利于提高电流密度。焦磷酸盐电镀Zn-Ni合金溶液是碱性镀液,pH值为8~10。该镀液的主要优点是分散能力好,无腐蚀,无毒;其缺点是焦磷酸盐容易水解,能形成正磷酸盐。少量正磷酸盐有利于阳极溶解和对镀液的缓冲作用,但过量则有害,会降低电导率和使镀层出现条纹。

4.Zn-Ni合金镀层的钝化处理

Zn-Ni合金镀层外观为灰白至银白色,和锌镀层一样,对钢铁件来说都是阳极镀层,因此对钢铁基体具有电化学保护作用,即具有良好的耐蚀性。经过钝化处理,可进一步提高其耐蚀性。Zn-Ni合金镀层经过铬酸盐钝化处理可得到不同色彩的钝化膜,彩虹色钝化膜耐蚀性比镀锌层的彩色钝化膜要高5倍以上。但Zn-Ni合金上形成彩色钝化膜比镀锌层要困难得多,且随镀层镍含量的增加,钝化越加困难。一般镍的质量分数在10%以下时,钝化还比较容易,镍的质量分数在13%左右时,钝化则比较困难,当镍的质量分数超过16%,则很难进行钝化。Zn-Ni合金镀层的钝化处理,可分为彩虹色、黑色和白色钝化等。

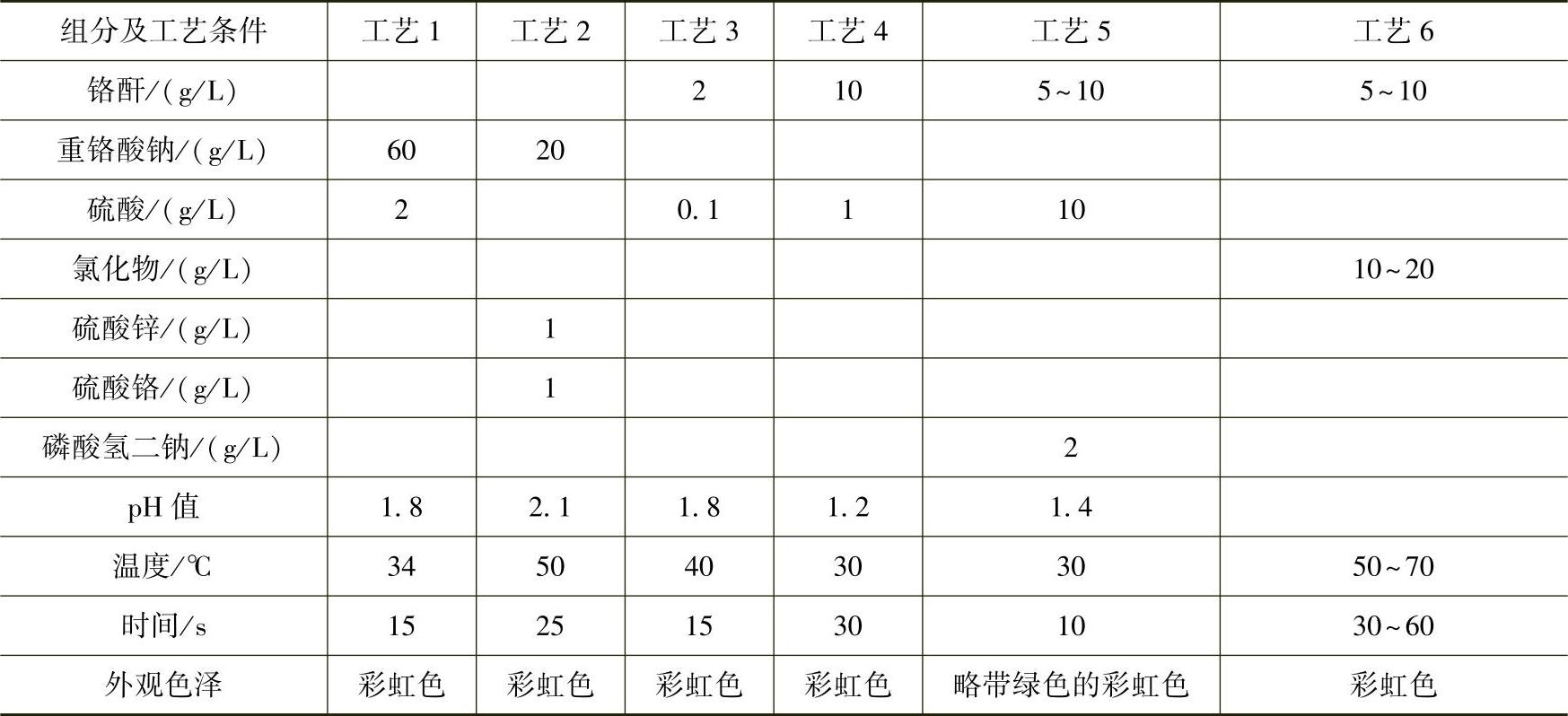

(1)彩虹色钝化 钝化液的主要成分是铬酐或铬酸盐,它具有较高的毒性和强氧化作用,为了保护环境,尽量采用低浓度的溶液。常用钝化液组分及工艺条件为:

铬酐 3~15g/L

721-3促进剂(哈尔滨工业大学生产) 5~20g/L

pH值 0.8~1.8

温度 30~70℃

浸液时间 10~50s

铬酐是生成钝化膜的主要成分,溶于水后生成铬酸或重铬酸。它是强氧化剂,当Zn-Ni合金镀层与钝化液接触后,在界面上将发生氧化还原反应,六价铬被还原为三价铬,而锌则被氧化为锌离子。由于锌的溶解,使合金镀层表面附近溶液的氢离子含量下降,pH值上升,于是在镀层表面生成了碱式铬酸铬、碱式铬酸锌和三氧化二铬等难溶的化合物薄膜,即彩色钝化膜。

钝化液中的铬酸含量低时,彩色膜颜色较淡,成膜速度也较慢,钝化时间延长;铬酸含量过高时,彩色膜色泽发暗,严重时为土黄色,有时钝化膜结合力不好,但钝化时间可以缩短,一般不容易控制。

721-3促进剂可加快成膜速度,并有一定的出光作用。如果不加促进剂,则难以得到彩虹色钝化膜。随促进剂含量的增加,成膜速度加快,并有利于提高钝化膜的结合力。

钝化液的pH值对成膜也有较大的影响。当pH值过低时,合金镀层中锌溶解过快,成膜不牢;若pH值过高,形成的钝化膜比较疏松,容易脱落。

钝化液的温度升高,可提高钝化反应速度。由于合金镀层中含有一定量的镍,当钝化液中的铬酸含量比较低时(只是为了减少对环境的污染),适当升高钝化液温度,才能保证钝化工艺的正常进行。若温度过高,钝化时间缩短,但不易控制。钝化时间可根据钝化液成分的含量、工作温度及pH值的高低而定。其他几种彩色钝化工艺见表5-7。

表5-7 其他几种彩色钝化工艺

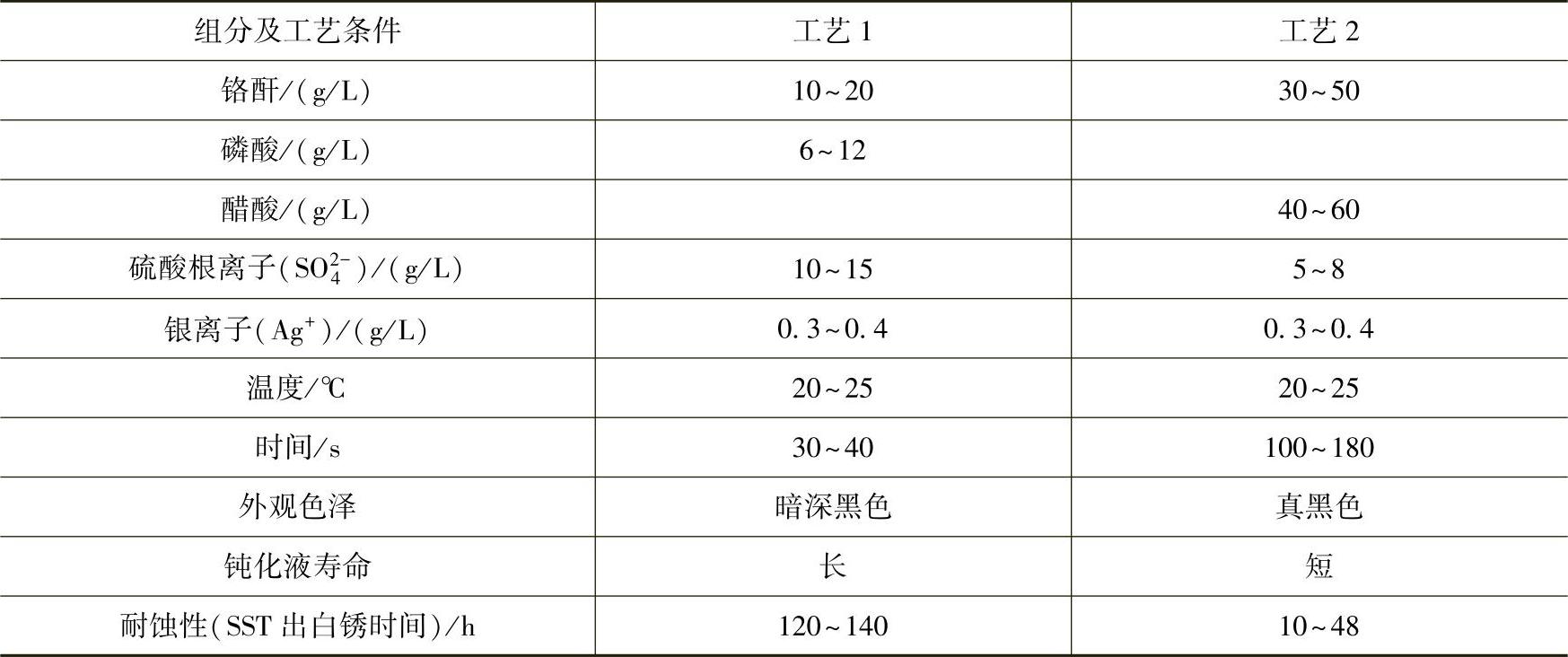

(2)黑色钝化 Zn-Ni合金镀层的黑色钝化主要有两种类型:一种是以银离子为黑化剂的黑色钝化工艺,该工艺得到的黑色钝化膜比较致密,黑度高;另一种是以铜离子为黑化剂的钝化工艺,钝化膜外观质量不如前者,黑度也略差。Zn-Ni合金镀层黑色钝化液(含银盐)的组分及工艺条件见表5-8。

表5-8 Zn-Ni合金镀层黑色钝化液(含银盐)的组分及工艺条件

含银黑色钝化膜的黑色,主要是由钝化反应生成的黑色氧化银来体现,即

Ag2Cr2O7+6H++6e-→Ag2O(黑色)+2Cr(OH)3

铜盐黑色钝化液主要成分是铬酐、硫酸铜、醋酸和甲酸盐,与镀锌黑色钝化工艺差不多。在国外专利中提出的下列工艺也可以得到黑色钝化膜:硫酸铜15g/L,氯酸钾20g/L,氯化镍20g/L,工作温度40~80℃。

(3)白色钝化 Zn-Ni合金镀层白色钝化液的组分及工艺条件见表5-9。

表5-9 Zn-Ni合金镀层白色钝化液的组分及工艺条件

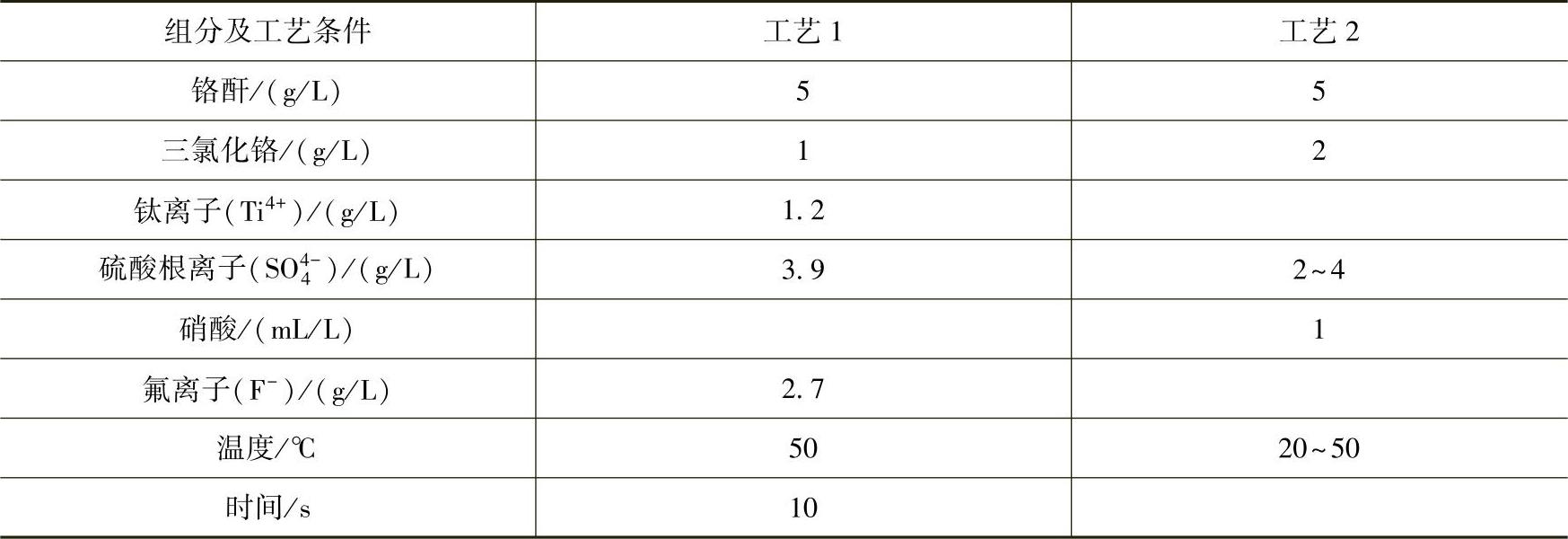

(4)无铬酸钝化工艺 目前,锌和锌合金使用的钝化液大都含有六价铬。由于六价铬的毒性大,污染环境严重,为了减少污染,现在多采用低浓度的六价铬溶液,即使如此,还是不能彻底消除六价铬的污染。因此,近年来无铬酸钝化工艺的研究已受到人们的重视,如三价铬钝化、钼酸盐钝化、钨酸盐钝化、高锰酸盐钝化和稀土盐钝化等。对于Zn-Ni合金镀层来说,效果比较明显的是三价铬钝化、稀土盐钝化和钼酸盐钝化。

1)三价铬钝化。三价铬的毒性比六价铬小得多,用三价铬钝化液有利于环境保护。三价钝化液的组分和工艺条件见表5-10。

表5-10 三价铬钝化液的组分和工艺条件

另有专利报道的三价铬钝化工艺如下:

A液:将28.4质量份的水加入4.2质量份的铬酐和24.4质量份的25%(质量分数)亚硫酸氢钠溶液中,保持溶液温度52℃;再将40质量份硝酸(质量分数为67%)和3质量份氟化氢铵加入上述溶液中,就可得到蓝色三价铬溶液,其pH值<1。

B液:将71.4质量份水加至4.2质量份的铬酐和24.4质量份的25%(质量分数)亚硫酸氢钠溶液中,搅拌混合,保持溶液温度为52℃,便得到绿色三价铬溶液。

钝化液组分:取A液10质量份、B液1.5质量份、水88.5质量份,或取A液1.5质量份、B液10质量份、水88.5质量份。工作温度为20~35℃,钝化30s,即可得到耐蚀性良好的钝化膜。

2)钼酸盐钝化。钼和钨与铬属同族金属,钼酸盐的作用与铬酸相似。有研究者用钼酸盐溶液来钝化Zn、Zn-Ni合金,结果在中等腐蚀环境中,钼酸盐钝化膜与铬酸盐钝化膜耐蚀性相似。钼酸盐钝化液有Molyphos33和Molyphos66两种产品,其主要组成为钼酸盐和正磷酸,工艺条件:温度60℃,时间2min。形成的钝化膜还可以进行喷涂或其他保护。经过盐雾试验和室外暴露试验,钝化膜出现白锈时间与铬酸盐钝化膜相似。

3)硅酸盐钝化。钝化液主要成分为硫酸、过氧化氢和可溶性硅酸盐,为进一步改善钝化膜的耐蚀性和装饰性,往往还需加入一定量的添加剂,如有机膦化物、有机氮化物、抗坏血酸等。其钝化液组分及工艺条件如下:

硫酸 1.8~18.0g/L

过氧化氢 7~29g/L

二氧化硅 8~18g/L

pH值 3~4

工作温度 20~35℃

时间 20~50s

该钝化液中的二氧化硅以硅酸钠或硅酸钾形式加入,硅酸盐中SiO2对Na2O或K2O的摩尔比通常在2.2以上为好。

在此工艺条件下可获得性能良好的钝化膜。在钝化过程中,硫酸和过氧化氢将会消耗,需要经常补充,硅酸盐一般不消耗。该工艺的主要优点是钝化膜性能好,钝化液使用寿命长,无毒性,清洗水不需要处理,工作期间溶液不会聚集有害的副产物。

5.不良镀层的退除方法

Zn-Ni合金镀层的主要成分是锌,因此可采用与锌镀层退除一致的方法。不合格Zn-Ni合金镀层的退除方法见表5-11。

表5-11 不合格Zn-Ni合金镀层的退除方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。