1.工艺特点

在酸性电镀锡工艺中,硫酸型和氟硼酸型应用较多,尤其是硫酸型应用更为广泛。因为在氟硼酸溶液中氟离子的毒性较大,所以废水处理需要严格的技术手段和价格较高的设备。这里着重介绍硫酸型镀锡。

无论是普通硫酸型电镀锡,还是光亮硫酸型电镀锡,其主要成分都是硫酸和硫酸亚锡。因为氢在锡上的超电势较高,因此阴极上主要是Sn2+放电析出金属锡。普通酸性电镀锡的阴极电流效率接近100%。光亮酸性电镀锡由于有机添加剂在阴极上的吸附和还原,其阴极电流效率低于普通酸性电镀锡,一般约为90%。

在阳极上除电化学作用,使金属锡失去电子形成Sn2+进入溶液外,由于游离硫酸对锡阳极有化学溶解作用,因此实际溶解量有时比理论溶解量要高。酸性电镀锡溶液中加入少量有机添加剂,能获得光滑细致的镀层,如不添加有机添加剂,则难以获得理想的镀层。

2.镀液组成及工艺条件

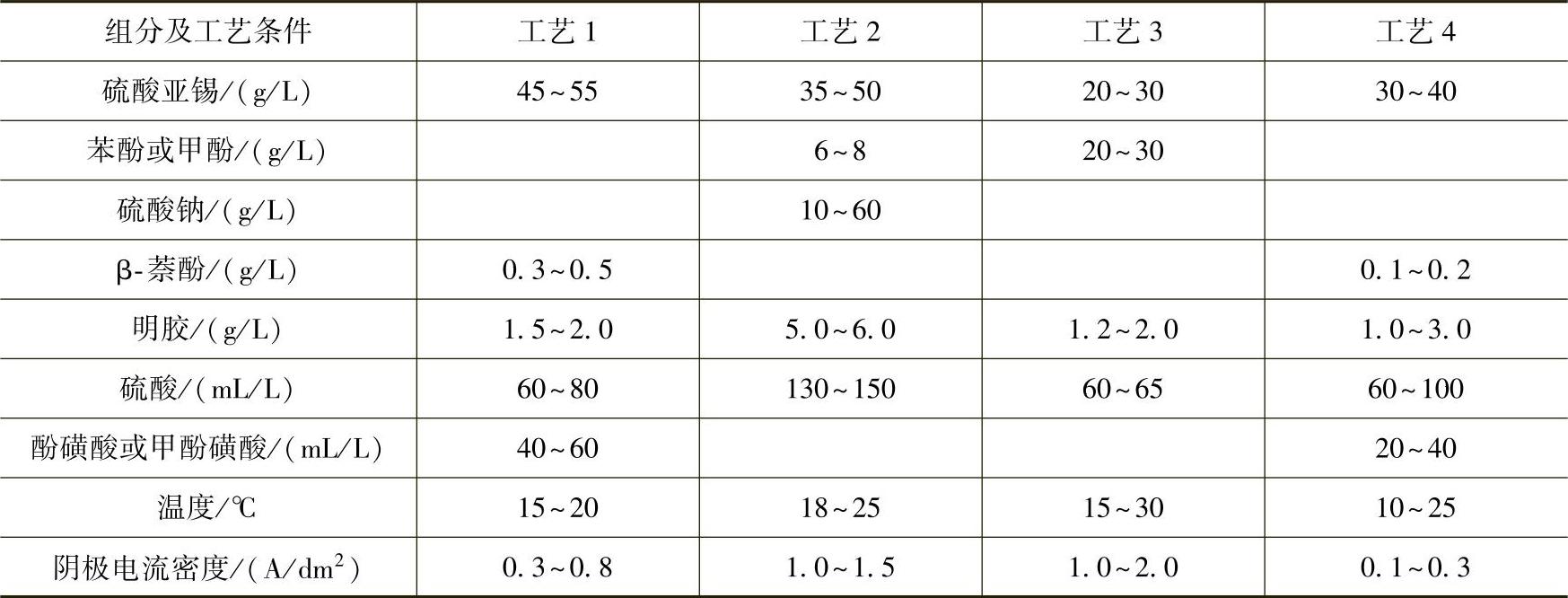

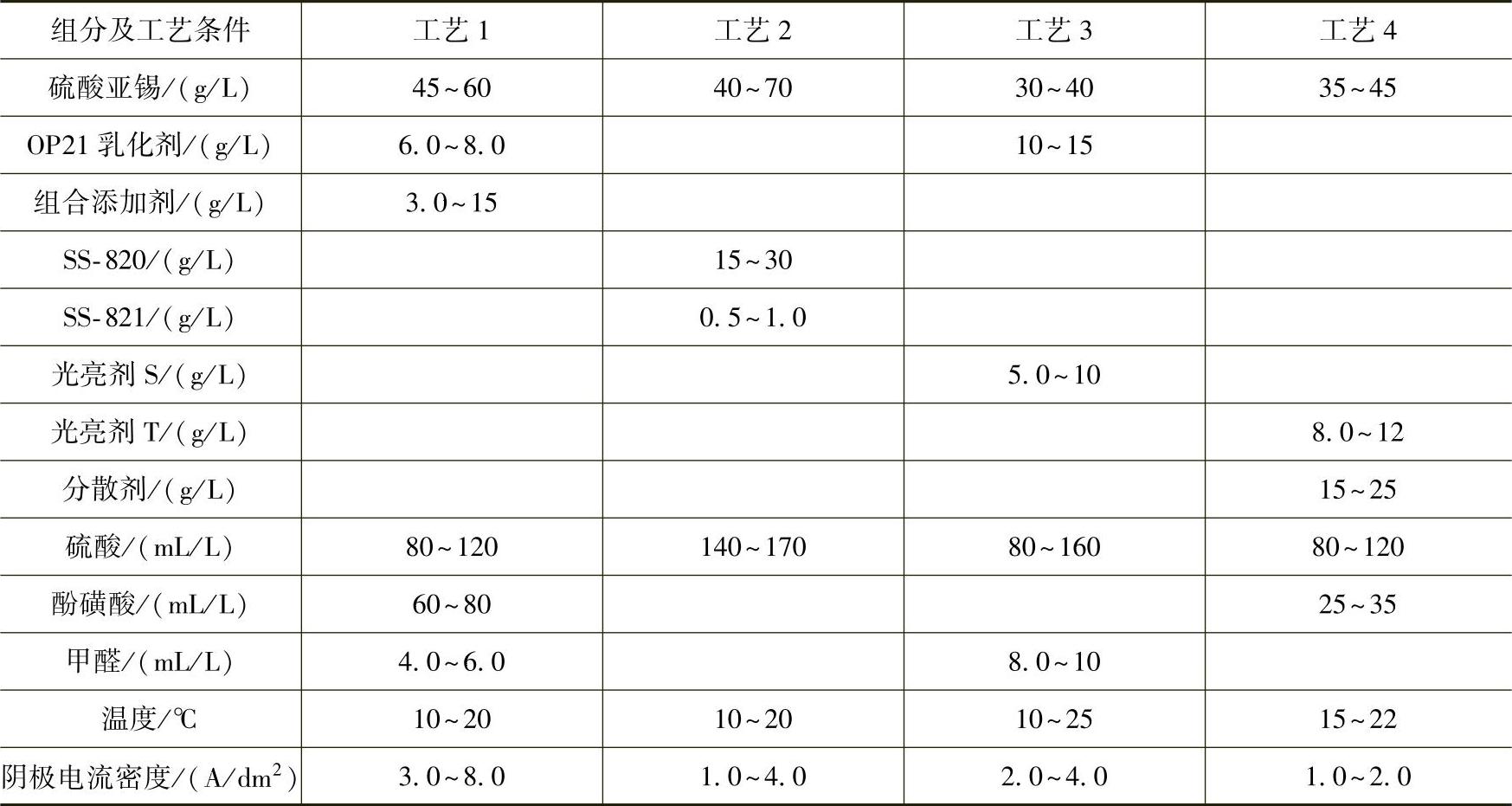

普通硫酸盐电镀锡的镀液组分及工艺条件见表4-70,光亮硫酸盐电镀锡的镀液组分及工艺见表4-71。

表4-70 普通硫酸盐电镀锡的镀液组分及工艺条件

表4-71 光亮硫酸盐电镀锡的镀液组分及工艺条件

3.镀液的配制

在电镀槽内先加入1/3~1/2体积的水,然后加入计算量的精制硫酸(不可用工业级)和酚磺酸;再加入硫酸亚锡(因硫酸亚锡溶解速度较慢,为防止其在槽底结块而造成溶解困难,最好先将内衬不锈钢细网布篮挂入槽内,将硫酸亚锡倒入网篮内),使其全部溶解;β-萘酚用5~10倍的乙醇或正丁醇溶解后,与用热水浸泡溶解的明胶混合,将此混合液在搅拌下加入镀液(如果是光亮镀锡液,则不必加此混合液,只需加入已制备好计算量的各类光亮剂);加水至所需体积,通电处理,此时溶液应是澄清的,经分析并校正其主要成分含量,即可试镀。

4.镀液中各成分的作用

(1)硫酸亚锡 硫酸亚锡是硫酸型镀液的主盐,主要提供亚锡离子。亚锡离子的含量直接影响电流密度范围和镀层表面质量。在一定范围内,提高亚锡离子浓度时可相应提高阴极电流密度,加快沉积速度,提高生产率。但亚锡离子的浓度过高时,镀液分散能力下降,镀层结晶粗糙,色泽较暗,光亮区变窄;亚锡离子浓度过低时,允许的工作电流密度减小,沉积速度下降,影响生产率。

(2)硫酸 硫酸是硫酸型镀液中不可缺少的成分。在酸性镀液里主要是二价锡,而二价锡容易被氧化成四价锡,它们同硫酸根组成强酸弱碱盐,因而会水解。添加足够量的硫酸,可以减缓二价锡和四价锡的水解。

游离硫酸能降低亚锡离子的活度,提高阴极极化作用促使镀层细化,足够量的硫酸还有防止二价锡氧化的作用。由于游离硫酸能防止二价锡氧化和水解,因而镀液也较澄清。此外,游离硫酸还可以提高镀液的导电能力和分散能力。提高其含量不会降低阴极电流效率,能加速阳极的化学溶解,使阳极电流效率大于阴极电流效率,多溶入的锡可抵消带出损失。这样镀液中可少添加硫酸亚锡,从而降低成本。

(3)酚磺酸或甲酚磺酸 酚磺酸或甲酚磺酸能提高阴极极化,使镀层结晶均匀细致;在光亮电镀锡中可以减少镀层条纹和针孔;与明胶合用时镀层光滑致密;有一定的还原能力,防止二价锡的氧化,减少偏锡酸的沉淀,使镀液澄清。(https://www.xing528.com)

酚磺酸或甲酚磺酸一般都要自己制备。苯酚与浓硫酸在室温下即能进行磺化反应,主要产物为邻羟基苯磺酸;在100℃下进行磺化,则主要产物为对羟基苯磺酸。

(4)游离酚、甲酚或β-萘酚 它们一般与酚磺酸同时使用。目前酸性镀液中添加酚磺酸较多,单独的游离酚或甲酚、β-萘酚较少采用。它们都具有憎水性,可提高阴极极化,使镀层结晶细致,并有减少镀层孔隙率的作用。

(5)明胶 明胶既是表面活性剂也是一种光亮剂,能促进阴极极化使晶粒细化;与酚或甲酚磺酸合用时,可以得到光滑致密的锡镀层;明胶还能提高镀液的分散能力。明胶含量过高时,会降低镀层的塑性和焊接性。根据要求,明胶在镀液中的含量有所不同。

(6)硫酸钠 硫酸钠的添加可相应提高硫酸根的含量,能增加溶液的导电能力和分散能力。

(7)光亮剂 各类光亮剂在镀液中一般能提高阴极极化,使镀层结晶细致光亮。添加量过多时,会引起镀层发脆、脱落,严重影响结合力和焊接性;添加量过少时,镀层不光亮或达不到镜面光亮。由于光亮剂的定量分析比较困难,其含量是否合理只有通过赫尔槽试验来判断。在使用光亮剂时,对电源波形有严格要求,波形一定要平直或三相全波。电镀时不能断电,不能使用脉冲电源和半波整流电源,波形的间断将会带来镀层光亮区的变化。此外,光亮电镀锡的温度要严格控制在工艺范围内,阴极电流密度一般要稍高才能充分发挥光亮剂的效能。

5.工艺条件的影响

(1)阴极电流密度 在允许电流密度范围内,阴极电流密度可随主盐含量的提高而相应提高。但阴极电流密度过高时,使镀层疏松、粗糙、多孔,工件边缘易烧焦,光亮电镀锡中镀层可能出现脆性而影响结合力;阴极电流密度过低时,沉积速度放慢而影响生产率,光亮电镀锡中得不到镜面光亮镀层。

(2)温度 镀液温度过低时,工作电流密度降低,沉积速度减慢,镀层易烧焦,光亮电镀锡时不能获得光亮镀层。提高温度可相应提高工作电流密度。但温度过高时,二价锡易被氧化成四价锡,镀液沉淀物增多,并易混浊;镀液中有机添加剂和光亮剂作用减弱;镀层不细致;光亮电镀锡时光亮区变窄;镀层均匀性差,结晶粗糙,严重时色泽变暗并有花斑状,影响表面质量和焊接性;高温时光亮剂分解也加快,消耗量也随之增大。普通硫酸盐镀液一般在室温下操作即可,而光亮硫酸盐镀液温度一般不低于10℃,也不要高于20℃,因此连续生产或天气较热时,需要冷冻装置。

(3)杂质 阴离子如Cl-的质量浓度大于0.3g/L或NO3-的质量浓度大于0.6g/L时,镀层明显发暗,产生针孔,镀液覆盖能力下降。这些杂质可能来自不合格的原材料,或由工件经预处理清洗不彻底带入。镀液受Cl-、NO3-污染后难以处理,因此要尽量避免带入。

阳离子如Fe2+的质量浓度大于0.5g/L或Cu2+的质量浓度大于0.6g/L时,会使镀层发暗,孔隙率增大。这往往是工件掉入槽内未及时捞出所致。

砷、锑同样是有害的,这可能是硫酸中杂质含量较高而带入的。去除时,可在小电流密度(0.2A/dm2)下通电处理。

(4)阳极 在电镀过程中,阳极会产生泥渣悬浮在镀液中,在镀层中夹杂会使镀层粗糙,且孔隙较大。因此,锡阳极应使用耐酸的阳极袋,镀液也应连续过滤,以减少不溶性物质的影响。

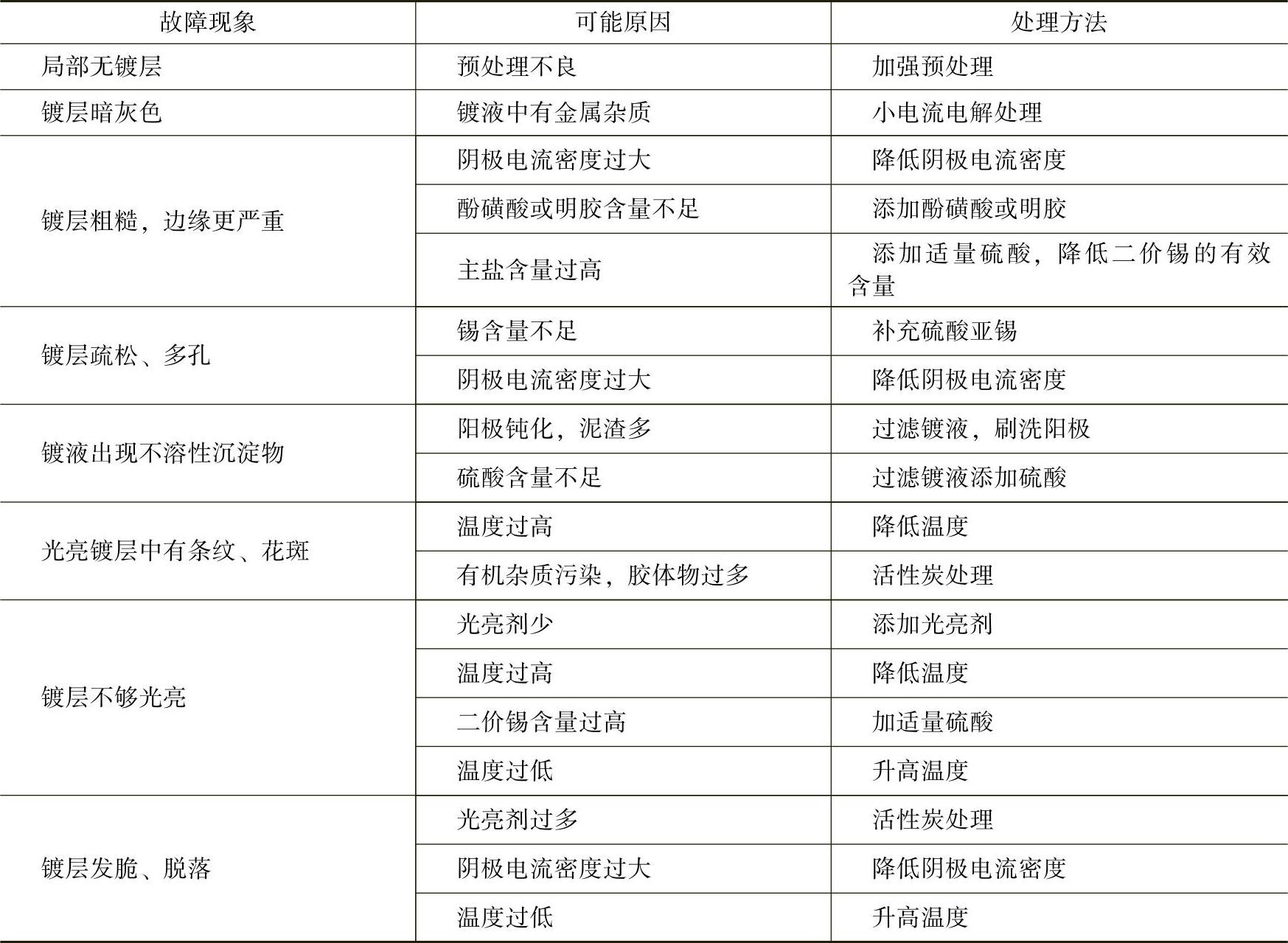

6.常见故障及解决办法

硫酸盐电镀锡的常见故障及处理方法见表4-72。

表4-72 硫酸盐电镀锡的常见故障及处理方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。