1.工艺特点

碱性氰化物镀液具有较强的阴极极化作用,分散能力和覆盖能力好,电流效率高(接近于100%),金属杂质难于共沉积,镀层纯度高,但硬度稍低,孔隙多。镀液中添加镍、钴等金属离子,可使镀层耐磨性大大提高。添加少量其他金属化合物(如添加氰化亚铜或银氰化钾),镀层可略带粉红色、浅金黄色或绿色,能满足某些特殊装饰要求,碱性氰化物镀液主要用于装饰性电镀金。由于镀液碱性大,不适于印制电路板的电镀。

2.镀液组成及工艺条件

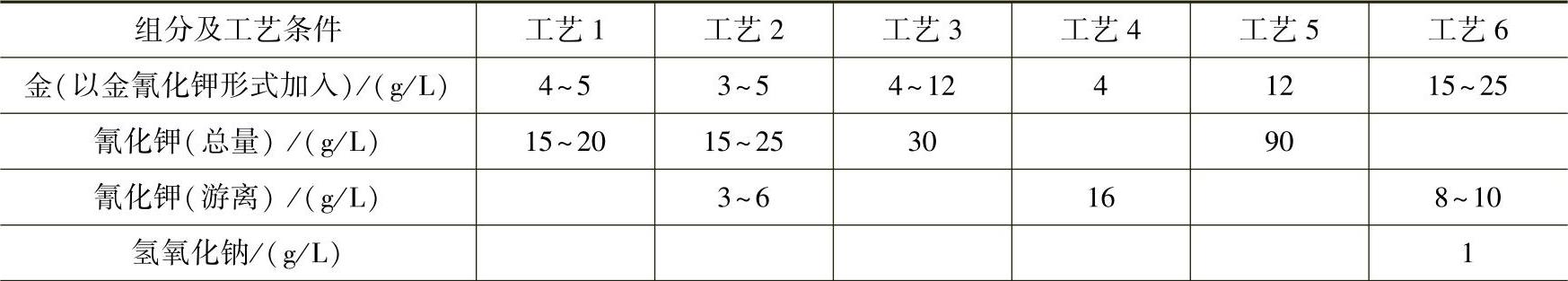

碱性氰化物电镀金的镀液组分及工艺条件见表4-52。

表4-52 碱性氰化物电镀金的镀液组分及工艺条件

(续)

注:工艺1~3为一般镀金;工艺4为镀硬金;工艺5为镀亮金,镀层为全光亮,稍带绿色;工艺6为加厚镀金。

3.镀液的配制

先在镀槽中加1/3~2/3槽体积的蒸馏水,将所需量的氰化金钾(试剂级)溶于计算量的氰化钾溶液中,再在缓慢搅拌下加入蒸馏水。碳酸盐会由于镀液中氰化物的水解和从空气中吸收二氧化碳而逐渐积聚,配制时可不加或少加。镀液中其他添加剂都可在溶解后在不断搅拌下缓缓加入镀液。如配制的镀液中有不溶性杂质,可进行过滤。最后加蒸馏水至工作液面,分析调整后即可试镀。

4.镀液中各成分的作用

(1)氰化金钾 氰化金钾是镀液的主盐。氰化金钾含量不足时,镀层虽结晶较细致,但阴极电流效率下降,允许的电流密度上限降低,镀层易烧焦,有时镀层色泽较浅;提高氰化金钾的含量,允许电流密度上限提高,电流效率增大,有利于改善镀层外观;氰化金钾含量过高时,镀液冷却后会有结晶析出,镀层粗糙,色泽易变暗,发红、发花。(https://www.xing528.com)

(2)氰化钾 氰化钾是镀液中的配位剂。游离氰化钾能使镀液稳定,促进阳极正常溶解,能提高阴极极化,使镀层结晶细致。氰化钾含量过低,阳极溶解不良,镀层粗糙,色泽暗而深;氰化钾含量过高,生产过程中要求镀液金含量增加,这不仅造成镀液带出损失量大,而且还会使镀层色泽浅而脆。

(3)碳酸盐 碳酸盐能增强溶液的导电性。生产过程中碳酸盐会由于氰化物水解或吸收空气中的二氧化碳而不断积累。碳酸盐含量偏高,镀层粗糙,并会出现斑点;碳酸盐含量偏低,对镀层影响不明显。

(4)磷酸盐 磷酸盐是一种缓冲剂,不仅能够稳定镀液,而且还能改善镀层的光泽。

5.工艺条件的影响

(1)阴极电流密度 阴极电流密度主要影响镀层外观。电流密度过高,镀层松软发暗,镀件边缘粗糙,严重时镀层略有脆性,甚至可能有其他杂质金属共沉积;电流密度过低,镀层色泽变淡,不光亮。

(2)温度 温度主要影响电流密度范围和镀层外观,对镀液的导电性影响不大。升高温度,能加大允许的阴极电流密度范围。但温度过高,镀层粗糙,尤其是两端易发红,严重时发暗、发黑;温度过低时,阴极电流密度范围缩小,镀层易发脆。

(3)pH值 pH值对镀层外观和硬度均有明显影响,pH值过高、过低时,镀层外观都不理想,硬度也会降低。

(4)其他杂质 在镀液中含有少量钠离子时容易使阳极钝化,镀液也易变成褐色。铜、银、砷、铅等金属离子和有机物都会影响镀层结构、外观、焊接性、溶液的导电性等。大量氯离子存在会降低镀层的结合力。金属杂质难以除去,应尽量避免带入金属杂质,使用的材料要严格控制其杂质的含量。有机杂质可用活性炭吸附除去。

6.常见故障及处理方法

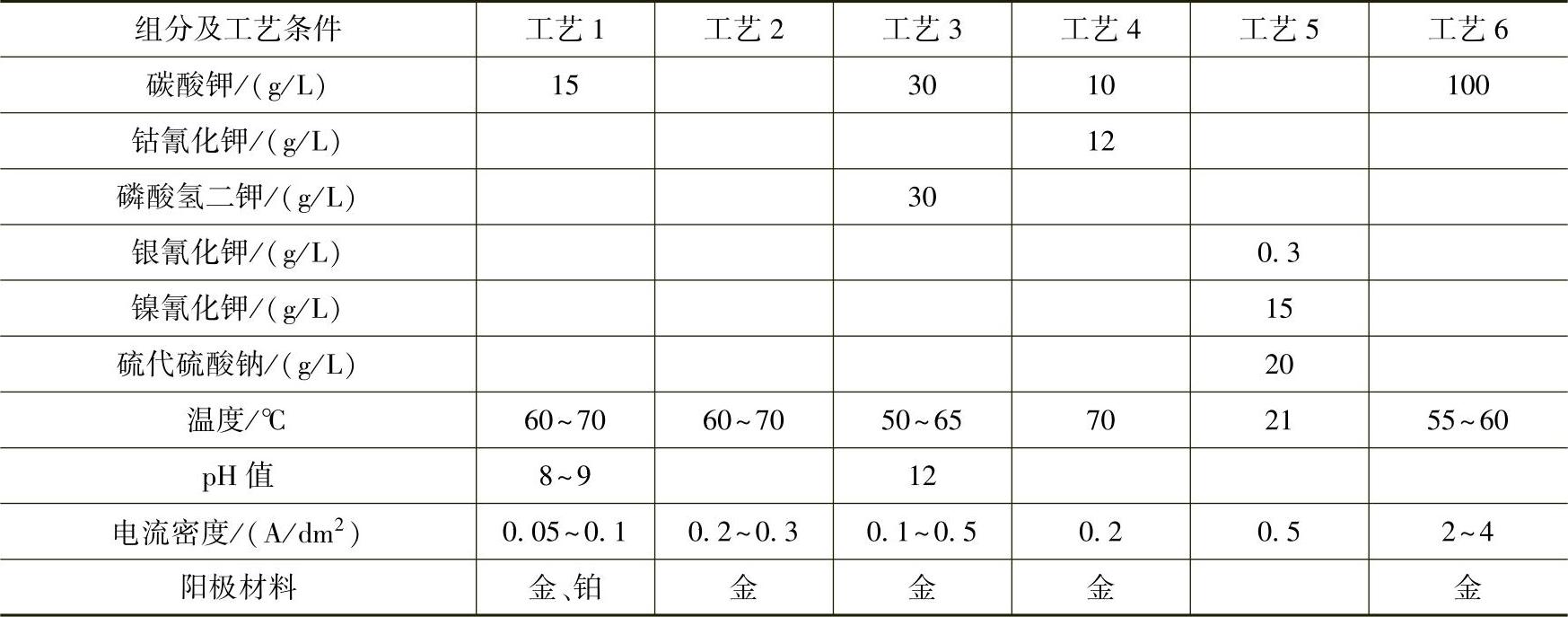

碱性氰化物电镀金的常见故障及处理方法见表4-53。

表4-53 碱性氰化物电镀金的常见故障及处理方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。