铬镀层对其他金属的摩擦因数低,这是铬镀层被用于轴、活塞环、内燃机气缸等表面的主要原因。经验表明,铬与另一种摩擦因数较大的金属组成摩擦偶时,可以使得铬镀层的耐磨性大大提高。但必须注意,只有在充分润滑的条件下,铬镀层才能正常工作。特别是高速运转的镀铬零件,更要有良好的润滑工作条件。否则非但不能提高零件的耐磨性,相反有时铬镀层会严重损坏。如润滑性不好,在短时间运转后就会在铬镀层表面产生很多刮痕和划道,以致磨损而不能继续工作。解决的办法就是采用电镀松孔铬,使铬层表面能储存润滑油,这样耐磨性就大为提高。

一般的硬铬镀层表面虽然有裂纹,但它们的宽度和深度都不大,无法储藏润滑油。因此,摩擦偶之间在较高单位压力和高温下作业时,铬层表面容易因断油而产生擦伤、咬合,甚至造成铬镀层脱落。

为了解决储油和改善摩擦偶之间的润湿性,提高它们的耐磨性,可以通过采用机械的、化学的或电化学的方法使铬镀层表面形成微细的沟槽和小孔,以存储润滑油。由于毛细管作用,润滑油沿沟槽渗透到整个摩擦表面,从而改善了耐磨性。

为了获得松孔铬镀层,需要改变镀铬液组分及工艺条件。松孔镀铬的镀液组分及工艺条件如下:

铬酐 150~250g/L

CrO3∶SO42- 100∶(0.9~1.0)

阴极电流密度 50~60A/dm2

温度 52~55℃

各工艺条件对电镀松孔铬的影响如下:(https://www.xing528.com)

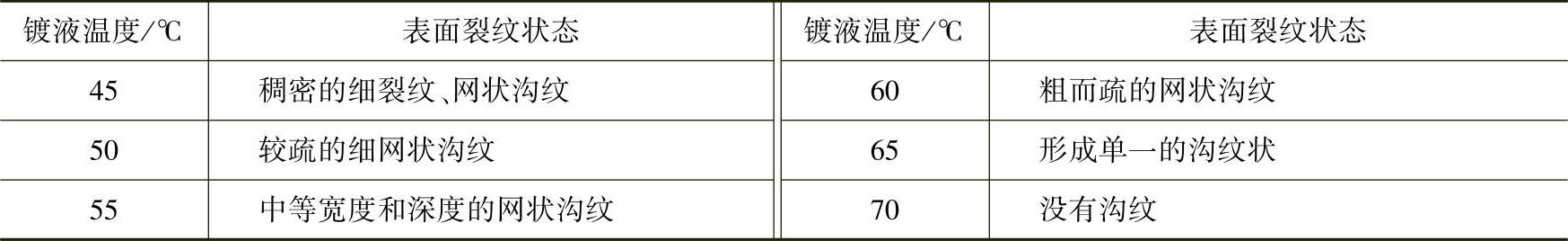

(1)温度的影响 在电镀松孔铬工艺中,温度是对镀铬层组织影响最大的因素,在其他条件固定的情况下,温度与镀层裂纹状态的关系见表4-51。

由表4-51可知,镀液温度对松孔镀铬层的组织有非常大的影响。电镀松孔铬的最佳镀液温度为58℃左右,这时得到的裂纹状态是最好的。

(2)电流密度的影响 电镀松孔铬时,电流密度随着镀液温度的高低而对松孔铬组织产生不同的影响。当温度为50℃时,铬镀层的裂纹状态随着电流密度的升高而变得稠密;当温度为60℃时,电流密度在20A/dm2时铬镀层出现稠密的裂纹,而电流密度上升到30A/dm2时铬镀层裂纹变得稀疏,电流密度再增大到40~60A/dm2时裂纹会变得更加稀少;当温度为60℃时,电流密度的变化对松孔层组织几乎没有影响。因此,采用温度为58℃,电流密度为55A/dm2的工艺条件,会得到较理想的、中等细密的网状沟纹组织。

表4-51 温度与镀层裂纹状态的关系

(3)铬酐含量的影响 当其他条件不变时,随着镀液中铬酐浓度的升高,沟纹变得稀疏。当铬酐的质量浓度为350~400g/L时,会变成单一的沟纹,此时沟纹的深度和宽度会适当增大,因此电镀松孔铬时宜采用质量浓度为250g/L的铬酐。在这样的条件下,可以得到稳定的、中等网状结构的沟纹。

(4)镀液中Fe3+和Cr3+杂质的影响 镀液中铁杂质的质量浓度积累大于15g/L时,松孔铬镀层沟网稠密度会增大,同时沟纹的宽度相应地变窄。这会使储油量减少,影响润滑性能。三价铬也有类似的情况,但影响不很显著。为了保证松孔铬镀层沟纹的质量,铁和三价铬的总质量浓度应不大于10g/L。

(5)CrO3与SO42-比值的影响 当CrO3与SO42-的比值增大时,能降低沟纹的稠密度。当CrO3与SO42-的质量比为100∶0.7时,沟纹会适当变宽、变粗,但影响程度要比镀液浓度的增高或温度的上升要小。为了得到理想的中等细网状沟纹,可采用CrO3与SO42-的质量比为100∶0.9的镀液。在活塞环上镀松孔铬时,为形成储油量大、润滑性能好的点状多孔结构,采用CrO3与SO42-的质量比为100∶1.05。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。