在镍镀层上直接进行重镀镍,存在严重的结合不良问题。因此,不良的镍镀层必须退除后才能重新加工。

在生产中,不良镀层的表现形式很多,主要可归纳如下:

1)因镀液故障造成镀层针孔、发雾、烧焦等。

2)因电器故障造成断电或接触不良,使镀层结合不牢固,造成起泡或剥落。

3)由于预处理不良,脱脂、除锈不彻底,诱发镀层产生花斑、裂纹、蜕皮、亮度不佳等,使镀层外观及耐蚀性明显下降。

4)由于基体粗糙、擦伤等,在电镀后,使缺陷暴露更加明显而成为次品。

5)因后处理水洗、干燥等不充分造成镀层不良,或由于电镀后制品的存放地点条件不良,受湿气和化学气体的影响而导致镀层产生缺陷。

为了充分发挥镀件的使用价值,在很多情况下,需要对不良镀层进行退除。

1.机械退除法

机械法通常是用磨料对镀层进行喷砂、抛磨等强磨削手段以除去镀层。此法磨削力强,应避免造成工件表面过度粗糙或工件尺寸减小。机械剥离劳动强度大、粉尘多,不适用于某些复杂工件,所以目前应用不很广泛,仅偶尔采用砂轮抛磨作为其他退镀方法的辅助手段。为了保证退除速度,一般先用较粗的沙砾研磨,待研磨面接近基体时,沙砾顺序减细,以获得符合电镀加工要求的表面。

2.化学退除法

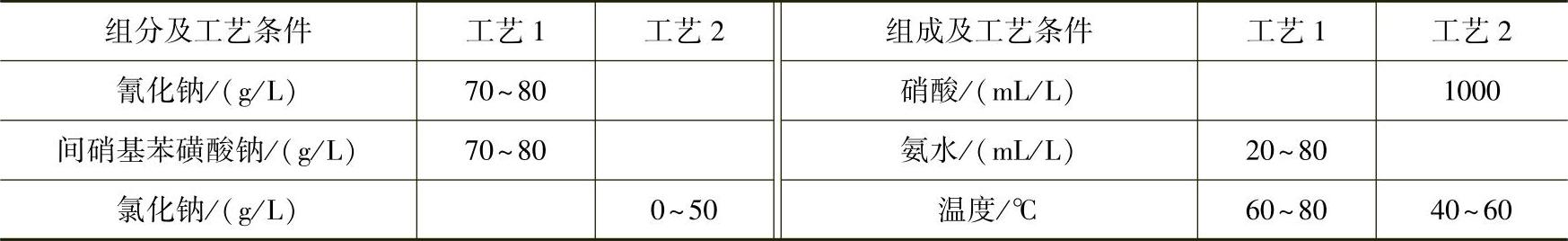

化学退除法是将退镀件浸渍在化学溶液中,使镀层化学溶解除去。为了防止基体金属过腐蚀,造成基体金属表面粗糙,有时可在退镀液中加入抑制剂及表面活性剂。钢铁件上镍镀层的退除液组分及工艺条件见表4-43。

表4-43 钢铁件上镍镀层的退除液组分及工艺条件

(https://www.xing528.com)

(https://www.xing528.com)

表4-43中的工艺1对钢铁基体的影响较小,是保护工件基体免受损伤的一种可靠的退镀方法;缺点是采用剧毒药品氰化物及操作温度较高,需要较好的通风装置。工艺2是目前常用的方法,退除速度较快;缺点是有氮氧化物生成,需要良好的通风装置,同时退镀件应干燥,如有水分混入,容易引起工件过腐蚀。

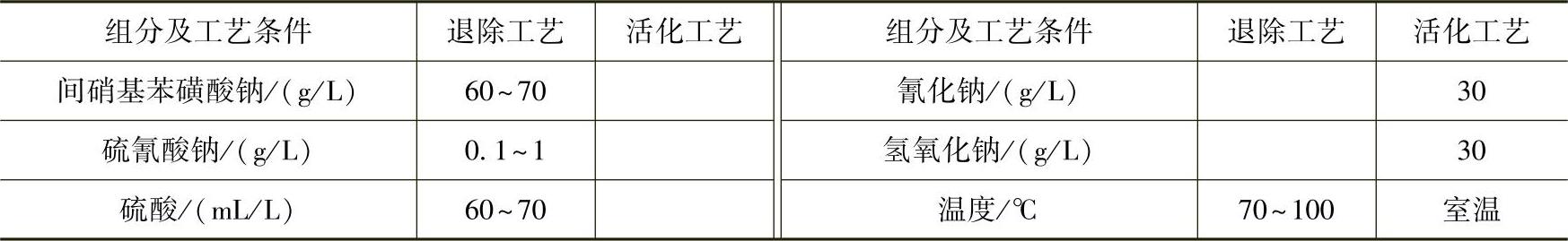

铜件上镍镀层的退除液组分及工艺条件见表4-44。首先在退除液中退除镍镀层,然后在活化液中脱去工件表面残留的棕色膜。

表4-44 铜件上镍镀层的退除液组分及工艺条件

3.电化学退除法

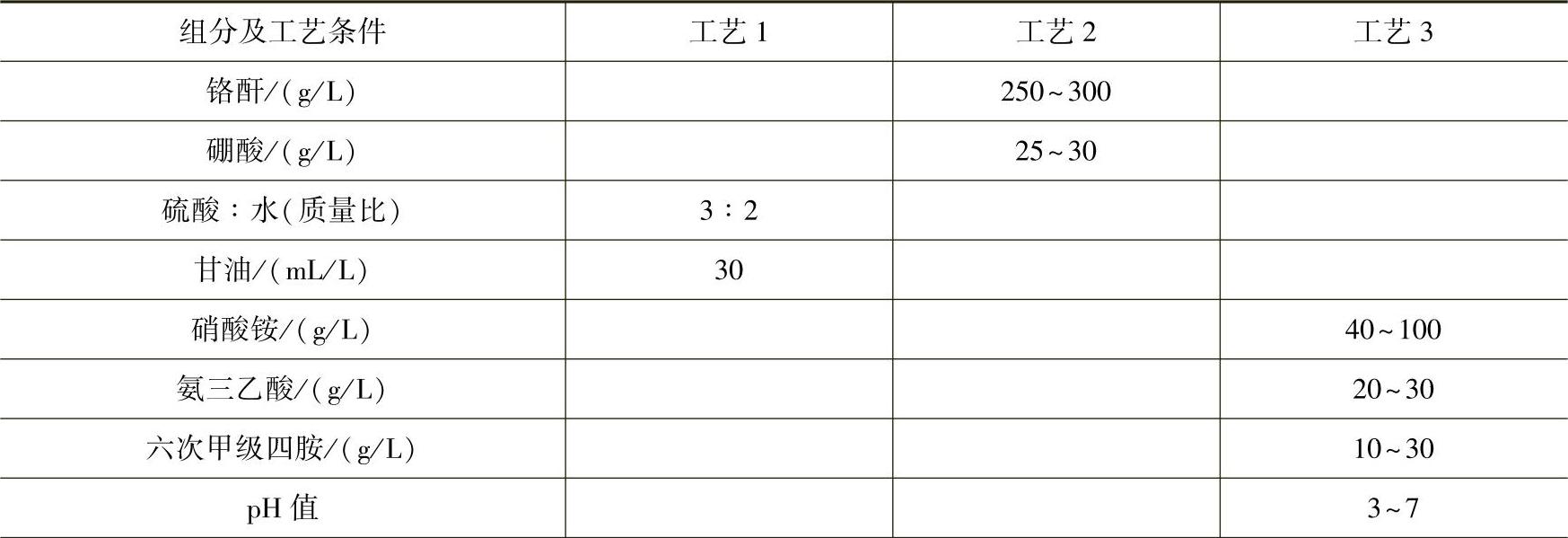

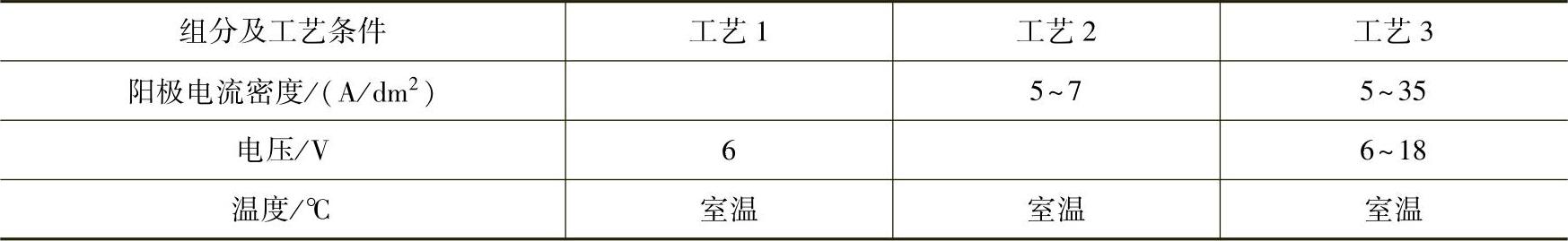

电化学退除法的实质是在电化学退镀液中,把退镀件作为阳极进行处理。由于退镀时工件上电流密度的分布不均匀,以及工件表面镍镀层厚度不同,因而在退镀时常发生在工件凸出部分及周边先退除,使这部分基体容易过腐蚀而产生粗糙。为了防止这种情况,精密工件必要时应采用辅助阴极,或将先退除部分用过氯乙烯清漆覆盖保护,同时应避免采用过高的电压,否则阳极工件易钝化,产生针孔,造成表面粗糙。镍镀层的电化学退除液组分及工艺条件见表4-45。

表4-45 镍镀层的电化学退除液组分及工艺条件

(续)

对于表4-45中的工艺1,水的加入可以加速退除速度,但易出现针孔,甘油的加入则可以减少针孔;工艺2对有铜底层的工件同样有效;工艺3可用于铜-镍-铬组合镀层的同时退除。

上述三种工艺的选用,应根据工件特点、形状、底层金属种类、镀层组合等综合考虑。

应该指出:退镀工艺,尤其是镍镀层的退镀工艺,目前尚是电镀工艺中的薄弱环节之一,今后应着重研究高效、低毒、低污染和操作简单的退镍层工艺。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。