目前的电镀光亮镍工艺,大多使用含硫的光亮剂,造成硫在镍镀层中夹杂,影响了镀层的耐蚀性。为了在不增加镍层厚度的前提下增加镍层的耐蚀性,发展了电镀多层镍的工艺。

1.电镀双层镍

电镀双层镍的方法是先在底层镀一层不含硫的半光亮镍层,然后再在其上镀含硫的光亮镍层,最后镀铬。由于含硫的光亮镍电势较低,当腐蚀介质贯穿铬、光亮镍的腐蚀孔到达半光亮镍层时,在光亮镍与半亮镍之间,就会产生电势差,形成腐蚀原电池。硫含量较高的亮镍成为阳极,底层的半亮镍成为阴极。光亮镍层成为牺牲镀层而腐蚀,从而减缓了腐蚀介质向基体的腐蚀速度,显著提高了镀层的耐蚀性。

一般认为,双层镍耐蚀性的高低,主要取决于亮镍与半亮镍之间的电势差。要维持良好的耐蚀性,电势差一定要控制在120mV以上,如果电势差过低,则失去了电化学保护作用,镀双层镍的意义也就消失了。电势差的形成,主要取决于添加剂的类型和添加剂的用量,因而在大生产时,要特别注意,防止含硫的光亮镍添加剂带入半光亮镍镀槽,以免影响镀层之间的电势差。

双层镍的耐蚀性也受半光亮镍和光亮镍厚度比例影响。通常对铁基体而言,半光亮镍与光亮镍的厚度比为4∶1;对锌压铸件基体而言,半光亮镍与亮镍镀层厚度比为3∶2。实际生产时,半光亮镍的厚度,通常是总镍层厚度的60%~80%。

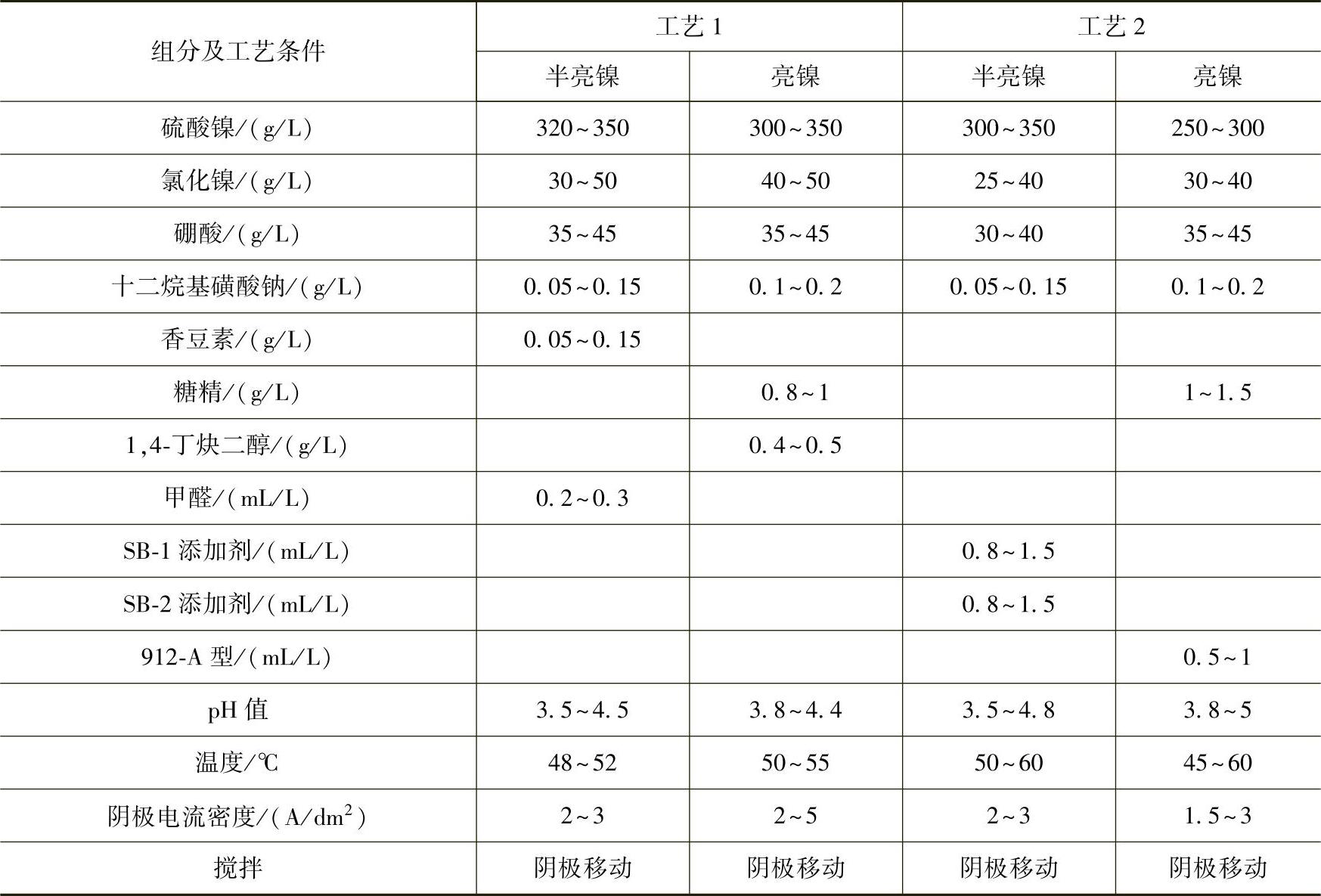

电镀双层镍的镀液组分及工艺条件见表4-41。

表4-41 电镀双层镍的镀液组分及工艺条件

电镀双层镍的关键问题是两层镍间的结合力,在日常生产时,应特别注意以下情况:

1)若镀液中添加剂分布不均匀或出现有机杂质、金属杂质积累现象,会助长镀层表面钝化或内应力增大,使镀层结合不牢固,因而镀液要定期进行净化处理。

2)镀镍层表面在空气中和水洗时容易产生钝化,故中间水洗应简化,工件可直接从半亮镍槽进入亮镍槽。(https://www.xing528.com)

3)自动机在取出、放入工件时,工件表面会产生双极性电极现象,生成钝化膜,故从半亮镍进入亮镍槽时,应带电出入槽;手工操作时,在挂具出入时,应减小电流,这样可减轻双极性电极现象。

4)工件在空气中移送时要极力防止镍层表面钝化,车间内排气装置应完善,应尽量使周围操作气氛净化。

2.电镀三层镍

在双层镍的半亮镍和光亮镍之间,再冲击镀一层厚度为1μm左右的高硫镍就形成三层镍结构。这时三层镍的电势使半亮镍与亮镍均大于高硫镍,因而当腐蚀孔到达半亮镍时,由于半亮镍与高硫冲击镍之间的电势差最大,因而作为腐蚀原电池阳极的高硫镍首先被腐蚀,其次是光亮镍。因此,三层镍体系中的半亮镍的耐蚀性也比在双层镍中高,电镀三层镍的镀液组分及工艺条件见表4-42。

和电镀双层镍一样,在电镀三层镍时要特别注意各层间的结合力。归根到底,结合力不良的原因是镍的钝化和镍层的应力,在很多情况下是由于双极性电极造成的,只要在操作时,充分注意和采取一定的措施是完全可以避免的。

表4-42 电镀三层镍的镀液组分及工艺条件

电镀三层镍时需要注意的另一个因素,是严防高硫冲击镍镀液带入半光亮镍,否则将引起镀层耐蚀性降低,失去电镀三层镍的意义。

电镀三层镍的优点是,镀层即使较薄时,也具有较好的耐蚀性,同时对各层厚度的要求不太严格。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。