1.工艺特点

电镀普通镍所用镀液的主要成分是硫酸镍、氯化镍(氯化钠)、硼酸等。镀液不仅可以直接沉积出色泽均匀的暗镍镀层,同时也是其他镀镍溶液的基础溶液。像半光亮镍、光亮镍、高硫镍、缎状镍、镍封等工艺都是在它的基础上发展起来的。

2.镀液组成及工艺条件

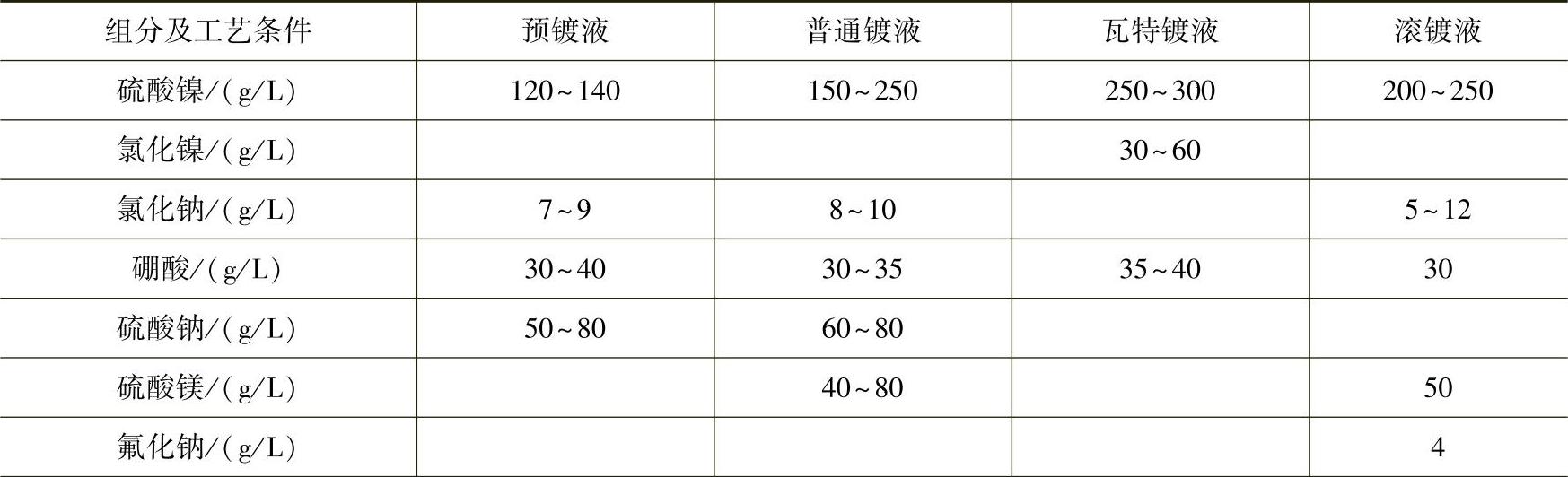

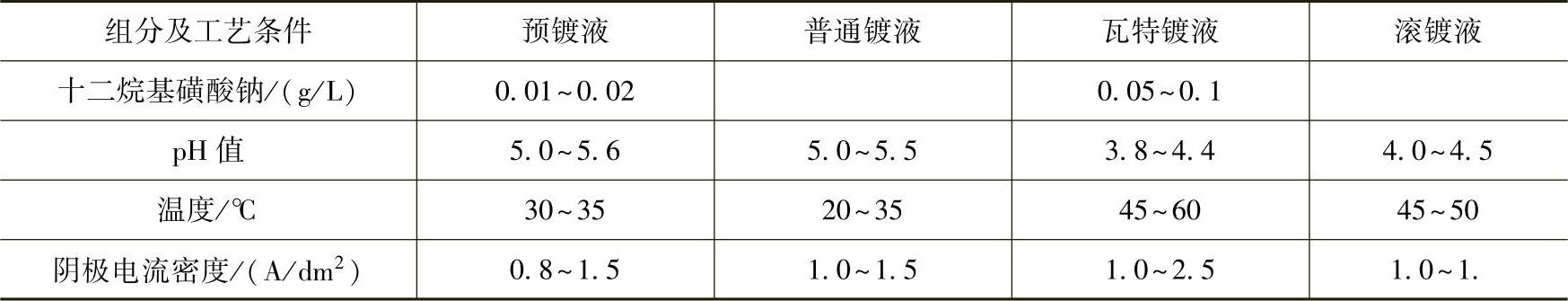

根据用途不同,电镀普通镍所用镀液可分为低浓度的预镀液、普通镀液、瓦特镀液和滚镀液等。低浓度的预镀液具有良好的分散能力,所得镀层与钢铁基体和随后的镀铜层结合良好。普通镀液导电性好,可在较低温度下电镀,节省能源,使用比较方便。瓦特镀液具有较快的沉积速度,成分简单,操作方便。滚镀液具有良好的导电性和覆盖能力,能够满足小零件电镀的特定要求。电镀普通镍的镀液组分及工艺条件见表4-33。

表4-33 电镀普通镍的镀液组分及工艺条件

(续)

3.镀液的配制

镀液的配制比较简单,可先将计算量的硫酸镍、氯化镍或氯化钠放入备用槽中,加入约1/2水量,加热、搅拌至完全溶解。在另一非金属容器中,将计算量的硼酸用热水溶解,由于硼酸的溶解度较低,因而溶解时应充分搅拌,待全部溶化后,倒入上述已溶解好的镍盐溶液中。如要添加导电盐,也可分别溶解后倒入镍盐溶液中。随后加活性炭1~2g/L,搅拌60min左右,静置过滤,加水至规定体积后,调整pH值,即可试镀。

应该注意的是,配槽用的硫酸镍及氯化镍的纯度应相对较高,特别是铜、锌、铅等金属杂质的含量要尽可能低,最好都在0.005%(质量分数)以下,同时要绝对避免使用残留有硝酸根的镍盐。

4.镀液中各成分的作用

(1)镍盐 电镀镍所用的主盐大多为硫酸镍。因为硫酸根不会在电极上反应,非常稳定,而且硫酸镍价廉易得,在水中的溶解度大,因而是理想的镍盐。工业用硫酸镍有六水和七水两种规格,前者镍的质量分数为22.3%,后者镍的质量分数为20.9%,目前含六个结晶水的硫酸镍居多。

镀液中硫酸镍的质量浓度一般为150~300g/L。一般来说,镍盐含量低,镀液分散能力好,镀层结晶细致,易抛光,但阴极极限电流密度和电流效率较低,沉积速度慢,在零件的边角和尖端容易出现粗糙或烧焦现象;镍盐含量高,镀液允许采用的电流密度较高,沉积速度较快,但镀液的带出损失也相应增多。

(2)缓冲剂 简单地说,缓冲剂就是在镀液中具有稳定pH值作用的物质。在镀镍过程中,镀液的pH值必须保持在一定范围内,一般为3.8~5.6。pH值过低,H+易于放电,降低阴极电流效率,镀层容易产生针孔;pH值过高,镀液混浊,阴极附近金属离子以金属氢氧化物的形式存在,夹杂在镀层中使镀层的力学性能恶化,外观粗糙。

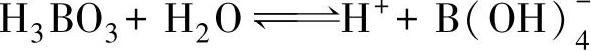

镀液的常用缓冲剂是硼酸,它是一种弱酸,在水溶液中会发生水解。其水解反应为

当镀液的pH值上升时,硼酸即离解补充H+;当镀液的pH值降低时,由于同离子效应,反应向左进行,使H+含量减小。因此硼酸可以用来稳定镀液的pH值。硼酸的缓冲作用仅在一定pH值范围内有效,因而镀液的pH值在3.8~5.6之间为宜。硼酸的添加量为25~50g/L,如含量过低,缓冲作用不明显,pH值不稳定,并易发生针孔;含量过高,因硼酸溶解度低而会结晶析出,造成浪费,还会影响镀层质量。

硼酸除了具有缓冲效果外,还能使镀层结晶细致,不易烧焦。在采用高电流密度操作时,应该采用硼酸含量较高的镀液。

(3)阳极活化剂 为了解决镍阳极在溶解过程中容易钝化的问题,一般都采用氯化物为阳极活化剂。氯离子的主要作用是降低阳极极化,使阳极溶解正常。氯离子还能增加镀液的导电性,使镀层表面光滑、结晶细致、覆盖能力和分散能力得到改善。

实用的镀液一般都采用氯化镍作为阳极活化剂,这样一方面氯离子可以作为阳极去极化剂,另一方面镍离子可以作为镍的供给源,两者都是有效成分,这样就使镀液的组分简单、管理方便,不导入能引起镀层晶格歪扭和硬度增高的钠离子,因而具有一举多得的作用。但氯化镍成本较高,因而在我国目前还有一部分工厂用氯化钠作为阳极活化剂。

通常氯化物含量低时,难以使阳极活化,但过高则会造成阳极过蚀,产生大量阳极泥渣,造成镀层毛刺。因此,应按工艺要求严格控制。

(4)导电盐 为了提高镀液的导电能力,有时还在镀液中添加硫酸钠、硫酸镁等导电盐。硫酸镁的导电能力虽然不如硫酸钠,但在较高的pH值时,能改善镀液的分散能力,使所得的镀层光滑、柔软、呈银白色。(https://www.xing528.com)

添加导电盐的缺点是由于在镀液中引入了Na+离子等异种金属离子,它们的含量积累到一定程度时,就会对镀层的物理力学性能带来不良影响。由于目前镀液中Na+离子还没有除去的有效方法,因此通常不推荐使用钠盐。

(5)防针孔剂 虽然电镀镍时的阴极电流效率较高,但在实际生产中仍会有少量的H+参与放电,在阴极以氢气的形式析出。尽管所产生的氢气大部分以气体的形式逸出溶液,但仍有少量氢气泡吸附在阴极表面,使溶液与电极之间的界面张力增加,氢气泡就容易滞留在这些地方而造成镀层针孔。

在电镀镍时常用的防针孔剂是十二烷基硫酸钠和乙基己基硫酸钠。镀液中增加这些表面活性剂后,降低了镀液的表面张力,增加了镀液对工件表面的润湿作用。当固体表面被液体润湿之后,气体难以滞留于阴极表面而脱离阴极,针孔就被消除。十二烷基磺酸钠的用量一般为0.01~0.2g/L。过氧化氢虽然也有防针孔作用,但其原理与润湿剂不同。因为过氧化氢是一种氧化剂,它使阴极反应形成的H得到氧化,从而抑制氢气泡的产生。空气搅拌同样也可以使氢气泡不易滞留在阴极表面,所以也是一种防针孔方法。

5.工艺条件的影响

(1)温度 升高镀液温度,可以增加盐类的溶解度和电导率,同时增加镍离子向阴极的扩散速度。温度高的镀液,可以采用较高的电流密度,因而可以加快沉积速度,这是因为提高镀液温度后,离子的扩散速度增加,阴极极化减小的缘故。另一方面,提高镀液温度,镀层的内应力降低,镀层柔韧而有延展性。但是提高镀液的温度会使镀液的蒸发量增加,同时镍盐也容易水解,生成氢氧化镍沉淀。特别是溶液中的铁杂质水解后,生成的氢氧化铁会使镀层产生针孔、毛刺。因此,使用高温、高电流密度操作的镀液,硼酸含量应高一些。

(2)电流密度 镀液阴极极限电流密度的大小,与镀液含量、温度、pH值、搅拌等因素有关。浓度、温度升高,搅拌程度加强,以及pH值降低,可采用较高的电流密度。在正常电流密度范围内,随着电流密度的升高,电流效率增加。因而在可能条件下,应采用较高的电流密度。

(3)pH值 pH值对镍的沉积过程和所获得的镀层的力学性能有很大的影响。一般来说,pH值高,镀液分散能力好,阴极电流效率高,但镀层容易夹入氢氧化镍等杂质,导致镀层粗糙发脆。因此,只有在使用较低的电流密度时,才允许使用较高的pH值。

当pH值较低时,可以提高操作电流密度,增强镀液的导电性,提高阳极电流效率,但氢气析出量增多,阴极电流效率降低,镀层容易产生针孔。但相应地提高镍盐含量和操作温度,采用较高的电流密度就可以弥补上述缺点。目前镀液的pH值大多控制在3.8~5.6之间。

(4)搅拌 搅拌镀液,可使阴极扩散层中的镍离子不断得到补充,因而可以防止产生浓差极化;搅拌还可使镀液成分和温度分布均匀,提高电流密度上限,加快沉积速度;同时也有利于工件表面氢气泡的析出,减少镀层针孔。

搅拌形式可采用阴极移动、空气搅拌和镀液循环等。但不论采用何种搅拌形式,都要注意挂具与阴极导电棒之间的接触,同时要防止挂具上工件的漂浮、断电及脱落,以免造成镀层结合不良。

6.杂质的影响及去除

(1)铁 铁是镀液中最常见的杂质,它来源于工件落入后的腐蚀溶解以及不通孔或管状工件的带入等。铁杂质的存在,会使镀层的孔隙增多,脆性增加,耐蚀性降低。当铁的质量浓度大于0.1g/L时,镀液就会混浊,有絮状悬浮物出现,它们沉积在阳极袋周围,堵塞袋孔,影响阳极正常溶解。在镀液中的铁杂质,常以低价形式存在。为了便于沉淀,必须在酸性条件下,用过氧化氢或高锰酸钾使低价铁氧化至高价铁,高价铁便以氢氧化铁的形式沉淀下来,可以用过滤的方法除去。

(2)铜 除药品和阳极不纯外,铜的积累主要是由于镀铜工件落入镀液及铜质导电棒的腐蚀溶解等所引起的。由于铜的电势比镍高,当积累到一定程度,铁质工件挂入镀槽时,未通电前铜即以置换铜的形式析出,影响镀层的结合力。铜杂质的影响,主要是引起低电流密度区域的镀镍层发暗,严重时会出现海绵状的疏松镀层。铜杂质的去除,可采用0.1~0.3A/dm2的阴极电流密度电解,或用QT去铜剂使其沉淀后过滤除去。

(3)铬 铬杂质的混入,主要是由于挂具清洗不良或绝缘层破损,以及铬雾飞散等造成。铬杂质对电镀镍的影响是比较明显的,即使有微量铬杂质的存在,也会使镀镍层发暗,覆盖能力降低,镀层脆性增加,结合力不良,严重时阴极大量析氢,镍不沉积。铬杂质的去除是先把六价铬还原成三价铬,常用的还原剂是二亚硫酸钠,即保险粉,还原后使三价铬生成氢氧化铬沉淀,过滤除去。过量的保险粉可用过氧化氢除去。

(4)锌 锌杂质的带入主要是锌铸件或黄铜工件落入镀槽,或净化处理时不适当地应用了锌含量较高的工业活性炭所致。锌杂质的存在会使镀镍层产生条纹,镀液覆盖能力降低,严重时会形成黑色的镀层。除去方法可采用0.2~0.4A/dm2的小电流密度电解,也可调整pH值在6.2左右用碳酸钙沉淀除去,此时锌将形成氢氧化锌与硫酸钙同时沉淀,过滤除去。

(5)硝酸根 硝酸根的来源主要是硫酸镍的纯度不高。它的存在会使镀镍层发脆、发灰、发黑,同时电流效率显著下降。硝酸根的除去比较困难,一般是在pH值为1~2的酸性条件下,先用1A/dm2的电流密度电解,然后再以0.2A/dm2的电流密度电解,直至镀层正常。

(6)有机杂质 有机杂质的来源,除了化学原料不纯而带入之外,主要来自添加剂的分解产物。有机杂质的危害是使镀镍层产生针孔、发花等故障。它的去除是用2~3g/L活性炭吸附除去。由于各类活性炭对有机物的吸附性不同,因此一般镀镍槽的净化处理,要选用粉末状化学纯或医药用活性炭进行。

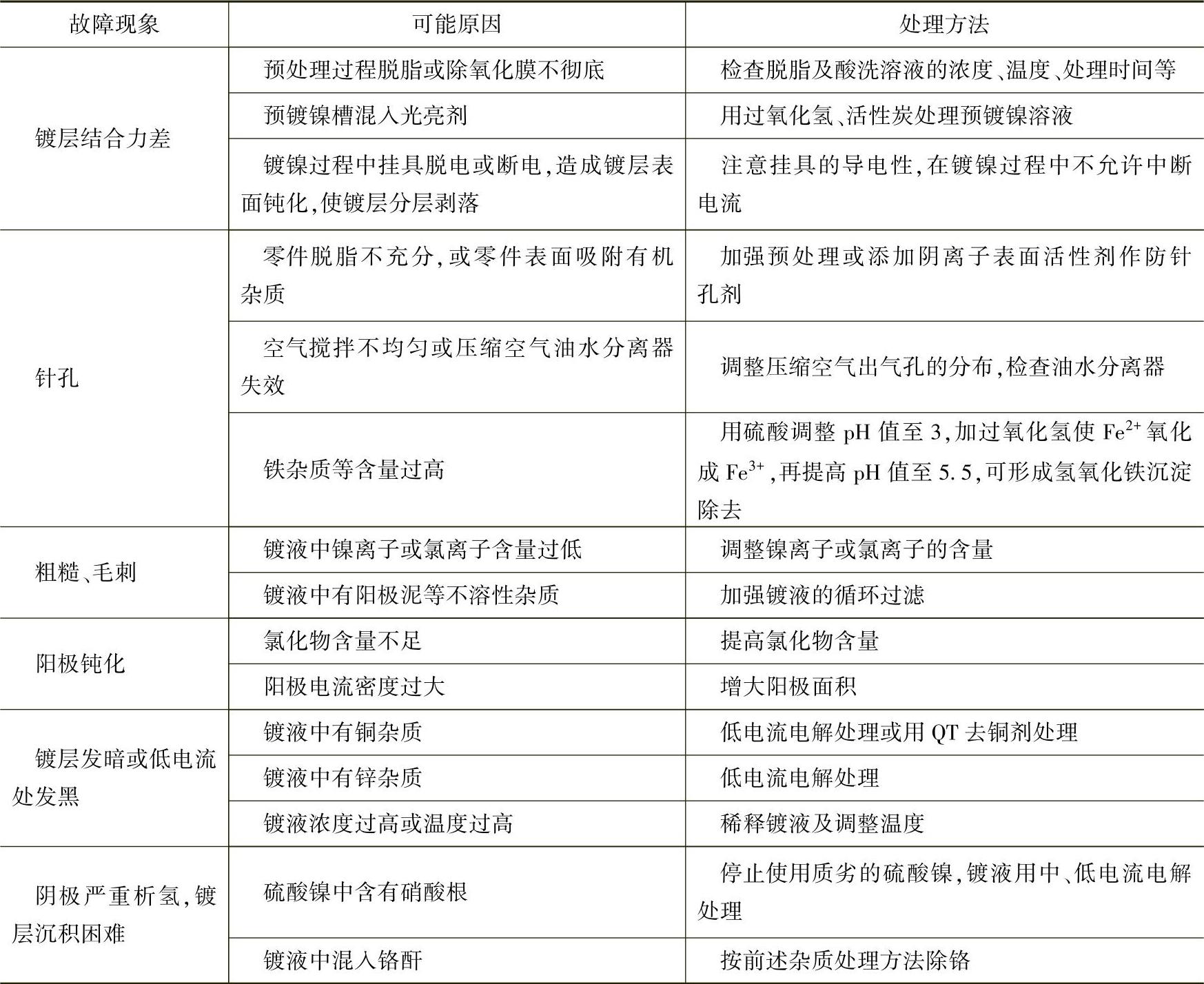

7.常见故障及处理方法

电镀普通镍的常见故障及处理方法见表4-34。

表4-34 电镀普通镍的常见故障及处理方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。