1.工艺特点

最初的氰化物电镀铜所用镀液是由碳酸铜溶解于碱性氰化物中配制而成的,这些镀液只能沉积出较薄的铜镀层。1938年首次在工业上成功地应用高效的氰化物电镀铜工艺。20世纪40年代才开始研究氰化物电镀铜的光亮剂和周期换向电流的工艺方法,并推广应用于工业中。

氰化物电镀铜获得的铜镀层结晶细致,镀液的分散能力和覆盖能力好,镀液呈碱性,有一定的脱脂能力,可以直接镀在钢铁件和锌件等金属件表面。但这类镀液中含有剧毒的氰化物,产生的废水、废渣、废气不仅危害操作者的身体健康,并且会造成环境污染。氰化物在电镀过程中易分解生成碳酸盐而在镀液中沉淀,对镀层有一定的副作用。

氰化物电镀铜广泛用作钢铁件和锌铸件电镀的预镀层。除氰化物剧毒外,氰化物电镀铜的操作温度较高,热能消耗较大。因此,除特别需要外,应尽量少选用这种镀液。

2.镀液组分及工艺条件

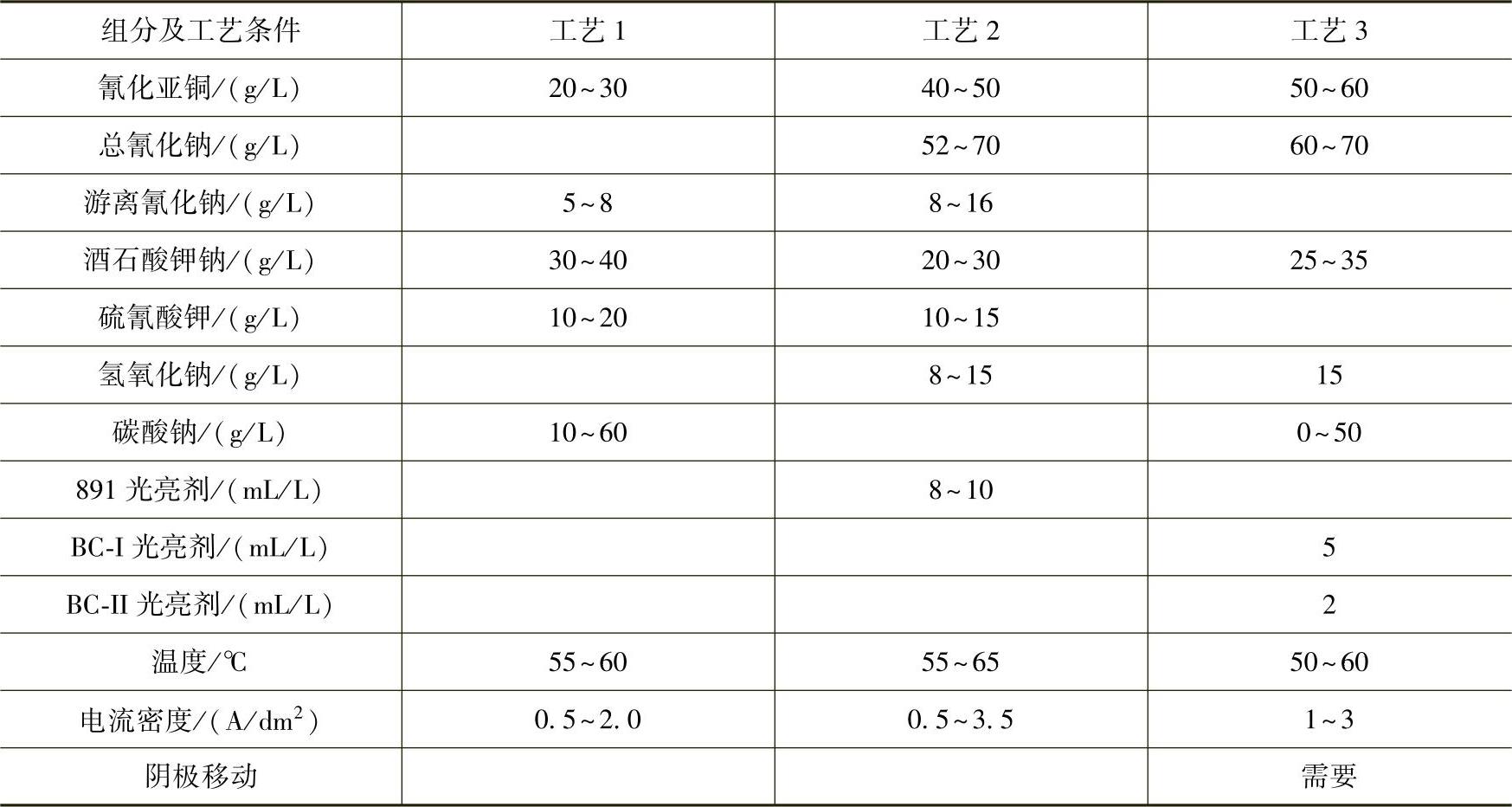

氰化物电镀铜的镀液组分及工艺条件见表4-21。

表4-21 氰化物电镀铜的镀液组分及工艺条件

注:工艺1适用于锌压铸件的预镀铜;工艺2适用于钢铁件的预镀铜和光亮镀铜;工艺3适用于镀厚铜。

3.镀液配制方法

配制氰化物镀铜液要在通风条件下进行,操作人员必须戴好口罩和橡胶手套,操作过程中不能接触酸性物质,以避免产生剧毒的氢氰酸。

配制时,先将计算量的氰化钠溶解在5倍量的45℃左右的温水中,在不断搅拌下将氰化亚铜加到氰化钠溶液中。这一过程中溶液温度不断升高,当温度上升到60℃左右时,需停止加入氰化亚铜,待冷却后再加。直至氰化亚铜全部加入并溶解完全,此时溶液稍呈黑色。

氰化亚铜完全溶解后再加入其他成分,然后加水至所需体积,静止澄清、过滤,分析校正、溶液电解试镀。

4.镀液中各成分的作用

(1)氰化亚铜 氰化亚铜是主盐,在氰化物镀液中,铜是以铜氰配合物形式存在的。铜离子含量升高,电流效率提高,使用电流密度上限提高,但会使覆盖能力下降,镀层结晶变粗;铜离子含量降低,镀液的覆盖能力和分散能力变好,结晶变细,但电流效率会降低,阴极电流密度上限变小。一般来说,铜离子含量高的镀液,适宜进行快速镀厚铜,铜离子含量低的镀液,适宜进行预镀铜。

(2)氰化钠 氰化钠在镀液中除了作为铜离子的配体外,还能起到活化阳极、导电乃至脱脂等作用。镀液中的氰化钠除与铜形成配位体外,余下来不与铜离子形成配位体的称为游离氰化钠。在确定镀液的用途时,游离氰化钠的控制是十分必要的,游离氰化钠含量高,铜的析出电势降低,形成置换铜层的可能性更小,镀层结晶细致,覆盖能力好,阳极溶解正常,但电流效率降低;游离氰化钠含量低,阳极易钝化,镀液覆盖能力差,但电流效率较高。

(3)氢氧化钠 氢氧化钠的作用是增强镀液的导电性,有助于改善镀液的分散能力。(https://www.xing528.com)

(4)碳酸钠 碳酸钠也能增加镀液的导电性,还能促进铜镀层的沉积。但碳酸钠含量过高,会使镀层结晶疏松,光亮电流密度范围缩小,阳极电流密度上限降低等。氰化物镀液中的碳酸钠主要是氰化钠的分解产物,镀液温度越高,分解速度越快,碳酸钠的积累也就越多。

(5)添加剂 为了获得结晶细致的铜镀层,在氰化物镀液中往往需要加入添加剂。酒石酸盐和硫氰酸盐是氰化物镀液常用添加剂,这两种盐都是阳极去极化剂,在快速氰化物镀液中,为了提高电流效率,就需要降低游离氰的含量,但游离氰化钠含量降低,就会导致阳极钝化。为了解决这一矛盾,解决办法就是加入去极化剂。

5.工艺条件的影响

(1)温度 氰化物电镀铜时通常需要在50~60℃下进行。在一定的温度范围内,镀层结晶细致,光亮度好,光亮范围宽。温度过低时得不到光亮镀层,且电流密度不能太高;温度过高时,不但耗能量大,而且氰化物分解速度也快。

(2)电流密度 阴极电流密度因镀液中铜离子的含量和游离氰化钠的含量高低而异。增加铜离子含量,增加游离氰化钠含量,可采用较大的电流密度。阴极电流密度还与镀液温度、阴极是否移动和是否采用周期换向电流和间歇电流有关。生产中,阴极电流密度可尽量大一些,以控制镀层不烧焦为原则。

(3)周期换向电流 周期换向电流常用在氰化物电镀中。使用周期换向电流进行电镀,可使镀层整平性大为提高,镀液中游离氰化钠含量可降低,且阳极不易钝化,从而提高电流效率,并降低氰化钠的分解消耗量。锌合金压铸件在氰化物电镀铜时不宜采用周期换向电流,以防止溶解的锌对镀液造成污染,常采用间歇电流法进行电镀。

6.杂质的影响和去除

(1)碳酸钠 碳酸钠的质量浓度如果超过75g/L,就必须设法除去一些。一般可待镀液冷却至-5~0℃让其自结晶析出,此时约有10%左右的金属盐也随碳酸钠一起结晶出来,从而造成金属盐的损失。此外,可以在镀液中加入少量氢氧化钙,使其与碳酸钠形成碳酸钙沉淀,从而除去。

(2)六价铬 六价铬对氰化物镀液的危害甚大,并且不易除去,因此必须注意避免挂具将镀铬溶液带入氰化物镀液中。镀液中含有0.3mg/L的六价铬便会产生明显的影响。它将降低镀液的阴极电流效率,甚至镀不出铜;同时还会使铜镀层产生条纹,严重时发脆。六价铬可以用亚硫酸钠来处理。

(3)锌和铅 镀液中锌的质量浓度达0.1g/L时便会影响铜镀层的色泽,甚至出现条纹。镀液中铅的质量浓度在0.015~0.03g/L时可以起到光亮剂的作用;但当其质量浓度达0.1g/L时便会影响铜镀层色泽,使镀层粗糙,过高时镀层发脆;其质量浓度达0.5g/L时,铜镀层会变成海绵状。锌和铅均可通过加入硫化钠,使其形成沉淀,过滤除去。

(4)有机杂质 有机杂质使铜镀层发脆,降低镀层与基体的结合强度。有机杂质的除去可用活性炭处理。

7.常见故障及处理方法

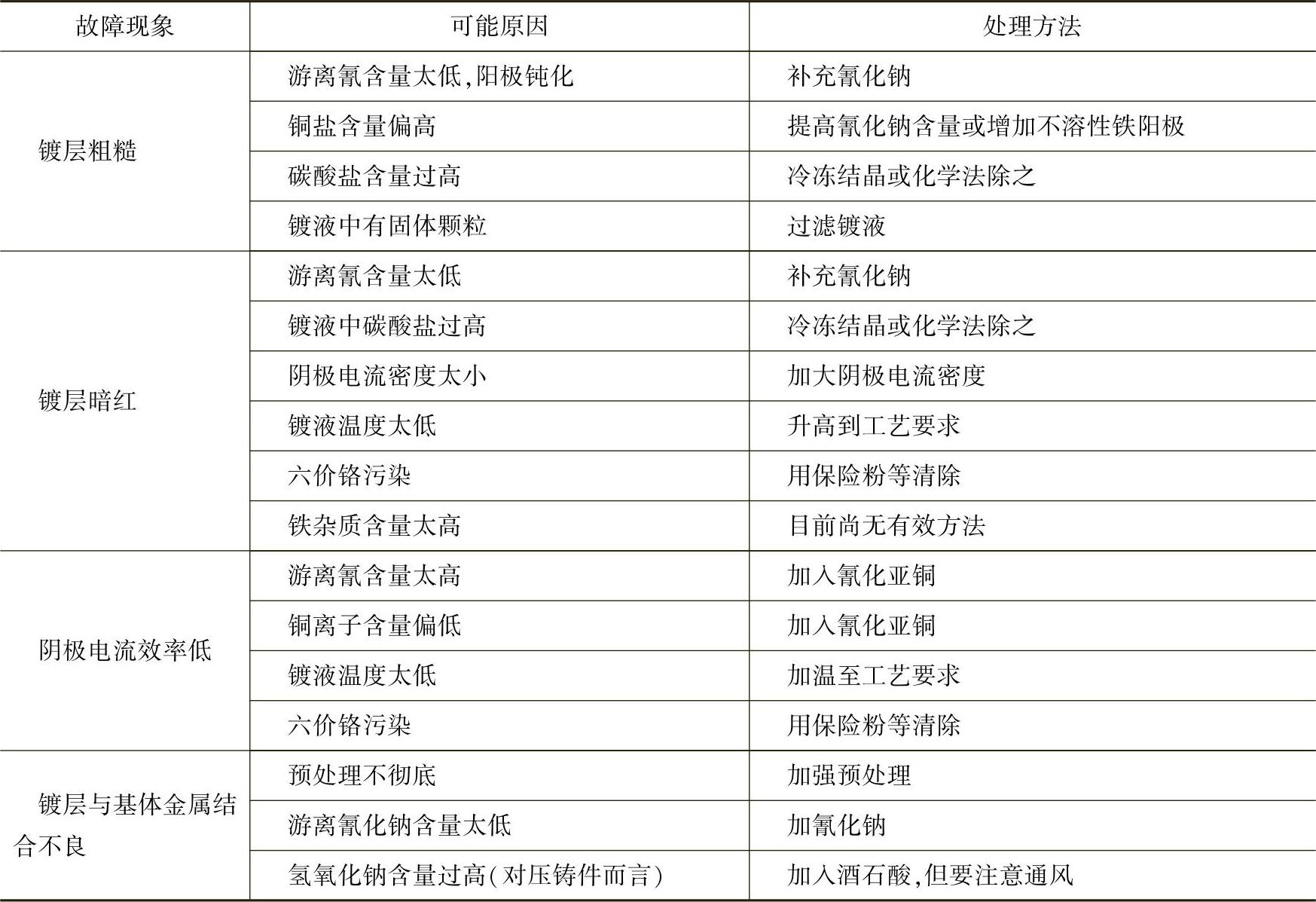

氰化物电镀铜的常见故障及处理方法见表4-22。

表4-22 氰化物电镀铜的常见故障及处理方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。