1.工艺特点

氯化钾镀液不含配合物,废水处理比较容易,对设备腐蚀性小,阴极电流效率高,镀层整平性和光亮度好,镀液比较稳定。

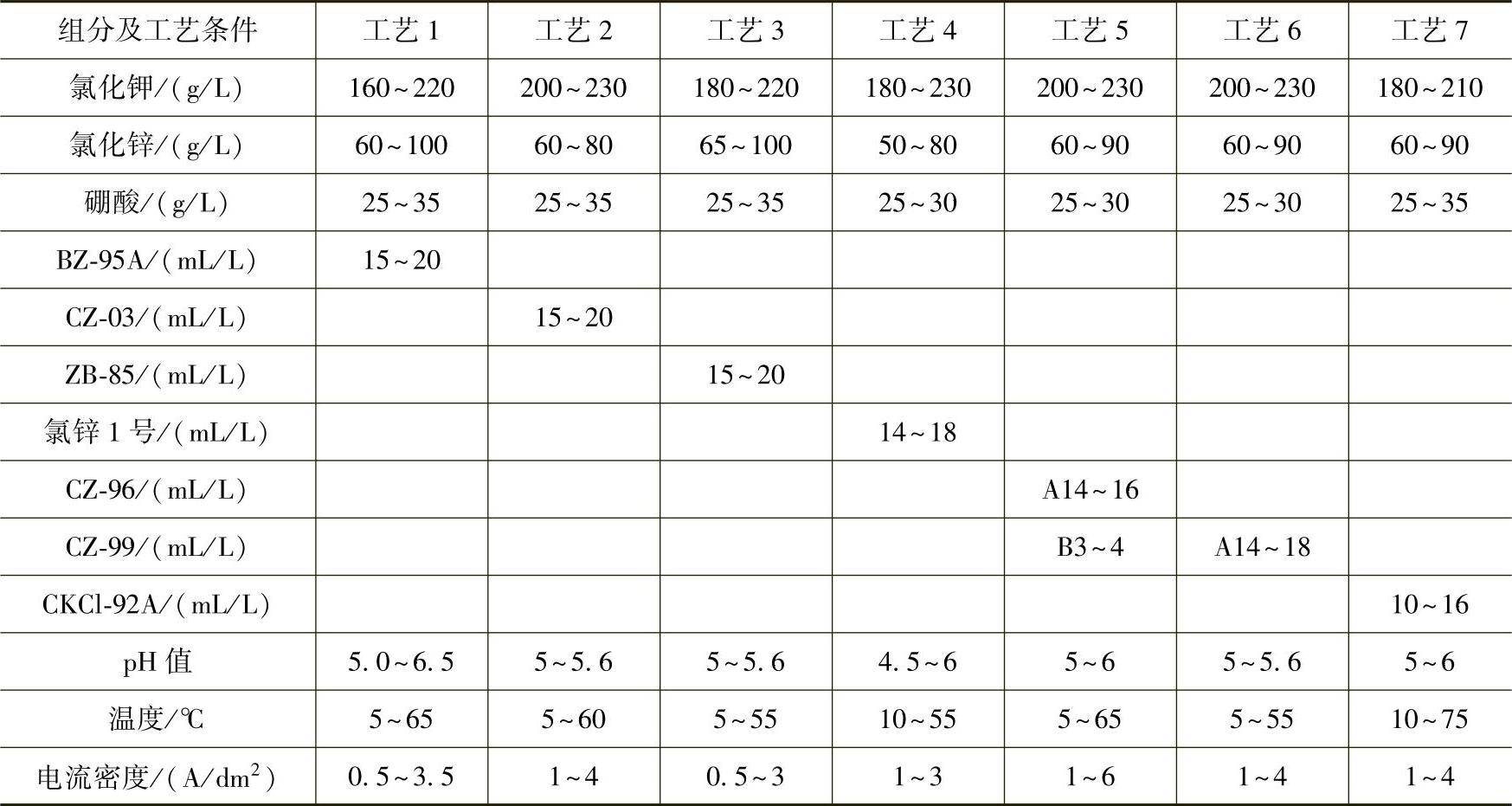

2.镀液组分及工艺条件

氯化钾电镀锌的镀液组分及工艺条件见表4-7。

表4-7 氯化钾电镀锌的镀液组分及工艺条件

注:BZ-95A由山西大学研制;CZ-03、CZ-96、CZ-99由上海永生助剂厂、无锡钱桥助剂厂生产;ZB-85由武汉材料保护研究所研制;氯锌1号由武汉风帆电镀技术公司生产;CKCl-92A由河南开封电镀化工厂生产。

3.镀液的配制

1)用自来水溶解计算量的氯化钾,溶解时要不断搅拌,加热可加快溶解速度。将溶解后的氯化钾溶液用过滤机过滤到镀槽中。

2)在另一容器中用沸腾的水溶解计算量的硼酸,然后倒入镀槽中。

3)用自来水或上述氯化钾和硼酸水溶液溶解氯化锌,氯化锌很容易溶解。

4)取少量镀液进行分析,并做赫尔槽试验,确认质量没问题后再加入光亮剂。加入光亮剂后可进行试镀,若镀层合格,可投入正常生产;如出现镀层不均匀、发花或低电流区发黑等现象,则需进行低电流密度电解处理。

4.镀液中各成分的作用

(1)氯化锌 氯化锌是主盐,是锌离子的供体。氯化锌本身还是一种导电盐,也能增加镀液的导电性,其含量高,溶液电阻小,槽电压就比较低,能够节约电量。锌离子含量高,电流效率也高,容许的电流密度上限也大一些。但锌离子含量过高,会使镀层结晶粗糙,覆盖能力变差。锌离子含量低,电流效率和容许的电流密度上限也低,但分散能力会相应好一些。锌离子含量过低,会降低镀液的覆盖能力。实际生产中,只要光亮剂选用得当,可适当提高氯化锌的含量。氯化锌含量越高,容许电流密度就越大,镀层就不易烧焦。这样既保证了镀层质量,又提高了产量。

(2)氯化钾 氯化钾是镀液中的导电盐,同时对锌离子有微弱的配合作用,但它主要还是起导电和活化阳极的作用。氯化钾含量提高,镀液的导电性能好、电阻小和槽电压低,除了节约用电外,还能改善低电流区的镀层质量,提高镀液的覆盖能力,锌阳极板也不容易钝化。但氯化钾含量过高,会形成过饱和溶液或接近过饱和,饱和溶液中离子活度反而会降低,在镀液温度降低时,氯化钾会结晶析出,这也会影响镀层质量。合适的氯化钾的质量浓度为200~230g/L。

(3)硼酸 硼酸是一种性能较好的缓冲剂。硼酸的存在,使镀液的pH值能保持相对的稳定。如果镀液中缺少硼酸,阴极电流密度范围就会缩小,使镀层粗糙、灰暗、无光。硼酸通常比较稳定,在电镀过程中不会分解消耗,仅是镀件带出损耗,只需在补充氯化钾的同时补充硼酸即可,补充量为氯化钾量的1/7左右。在补充硼酸时,应先溶解后再加入。硼酸在氯化钾镀液中的最佳质量浓度为25~30g/L。

(4)添加剂 氯化钾镀液中不加添加剂,所得到的镀层是粗糙疏松呈海绵状的。要获得结晶细致和光亮的锌镀层,主要是靠添加剂。因此,添加剂质量的好坏是决定镀层质量好坏的关键因素。

添加剂按其作用也可分为三类:载体光亮剂、主光亮剂和辅助添加剂。载体光亮剂主要是一些非离子表面活性剂,如平平加、辛基酚聚氧乙烯醚等。非离子表面活性剂在氯化钾镀液中主要有两个作用:一是在一定电势区间吸附于电极表面,使电极电势降低,从而增大阴极极化,可使镀层结晶变得细致;另一作用就是起到主光亮剂的载体的作用。应用比较广泛的主光亮剂有苄叉丙酮和邻氯苯甲醛。虽然有了载体光亮剂和主光亮剂就能获得结晶细致和质量良好的镀锌层,但在某种程度上还是不够完美的,一是电流密度范围不够宽,二是覆盖能力比较差。加入辅助光亮剂就可克服这些不足,同时降低主光亮剂的消耗。用作辅助光亮剂的多是一些芳香羧酸或芳香磺酸及其盐类。(https://www.xing528.com)

5.工艺条件的影响

(1)pH值 氯化钾镀液的pH值以控制在6.0±0.2为宜。pH值过高,电流密度范围变窄,高电流密度处(如边缘和尖角处)容易烧焦,且锌离子也会形成氢氧化锌沉淀;pH值过低,阳极溶解较快,镀液中锌离子含量会增加,镀液中的铁杂质不会沉淀,这样导致铁杂质越积越多,对镀液及镀层性能产生影响。

(2)温度 氯化钾镀液的温度应根据光亮剂类别来定。一般型的光亮剂,温度范围较窄,在30℃以下;宽温型的光亮剂,可放宽至50℃左右;高温型的光亮剂,温度可达到65℃以上。至于下限温度,虽在5℃时也能镀出合格镀层,但这时电流密度太小,沉积速度太慢,在正常操作时,应以15℃以上为好。

(3)阴极电流密度 阴极电流密度的大小可由镀液含量、温度、阴极与阳极间距离和是否有阴极移动装置来决定。锌离子含量高、温度高、极间距大、有阴极移动时,允许电流密度范围就宽一些,反之则窄一些。

(4)阴极移动 阴极移动时,容许的电流密度上限可提高,镀层边角处不易烧焦,镀层结晶细致均匀。没有阴极移动装置时,除镀层容易烧焦外,还容易产生黑色条纹,镀层粗糙。氯化钾镀液不能用空气搅拌,因镀液中含有较多的表面活性剂,空气搅拌会使泡沫四溢。

6.杂质的影响及去除

(1)铁的影响 存在于镀槽中的铁有两种形式,一种是二价铁,一种是三价铁。镀液中三价铁的质量浓度高达10g/L时镀液仍能正常工作。二价铁则比较敏感,它使电流密度范围明显变窄,尤其影响高电流密度区镀层的质量,镀层会出现烧焦、发灰,严重烧焦时会出现黑点。二价铁主要是预处理方法不当而带入的,工件酸洗后表面总会有残留的酸液,而酸液中有大量的二价铁离子,酸液还会与铁基体发生化学腐蚀反应生成二价铁。因此,在酸洗和清洗后,要加一道碱中和工序,可以有效地避免二价铁的引入。三价铁可用氯化物镀液综合除杂剂来处理,二价铁可以氧化成三价铁后再进一步处理。处理后要适当地补充光亮剂。

(2)铜的影响 作为杂质的铜,当其在镀液中的质量分数小于1×10-3%时是允许的。如镀液中铜杂质的含量超标,在高电流密度区镀层会出现明显烧焦和粗糙,低电流区镀层发黑,经稀硝酸出光后镀层反而比不出光时光亮度还差。少量的铜杂质可用0.1~0.15A/dm2的低电流密度条件下进行电解处理,处理时间的长短视铜含量的多少而定。也可用锌粉处理,锌粉的用量在2g/L左右。避免铜杂质的引入主要还在于预防。

(3)铅的影响 铅杂质的影响甚至比铜杂质更为严重,但一般情况下很少遇到。铅杂质的质量分数要控制在5×10-4%以下。一旦镀液中含有铅杂质,轻则钝化后镀层发雾,钝化膜很快变色;重则镀层无法沉积,看上去似乎有镀层,但一经硝酸出光后,很快就会露出基底。铅杂质也可用电解法或锌粉处理,但处理起来比铜要困难。铅主要来源于质量差的锌板。

(4)六价铬的影响 六价铬是氧化剂,对氯化钾镀液有较大的影响,尤其在低电流密度区影响更甚。三价铬的影响较小,但过多的三价铬,也会导致镀锌层出现麻点。三价铬离子的质量浓度应低于0.1g/L;六价铬离子的(质量分数)不要超过3×10-4%。六价铬的主要来源是钝化液的带入。处理方法是先用保险粉将六价铬还原为三价铬,然后调节镀液pH值至6.0左右,沉淀后过滤。

(5)硝酸根的影响 硝酸根也是强氧化剂,对光亮剂有一定的破坏作用。硝酸根可使镀液覆盖能力变差,在低电流区无镀层或镀层非常薄。硝酸根的质量浓度应低于0.5g/L。少量的硝酸根可用低电流密度下的长时间电解处理来除去。如果硝酸根过多,只能更换镀液。

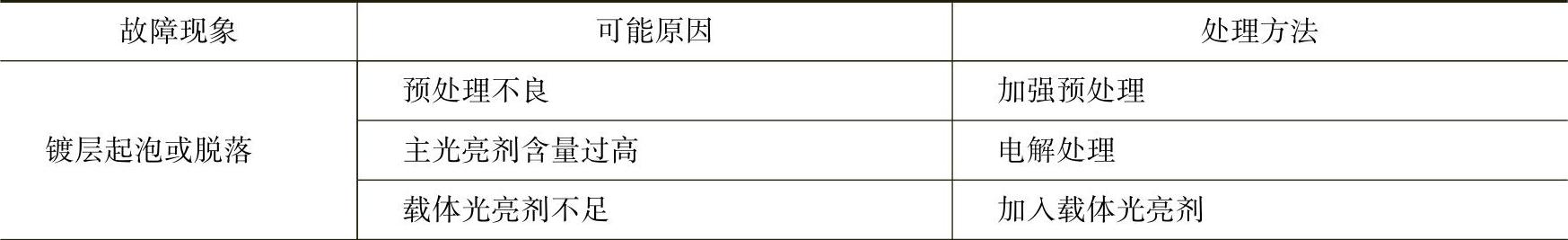

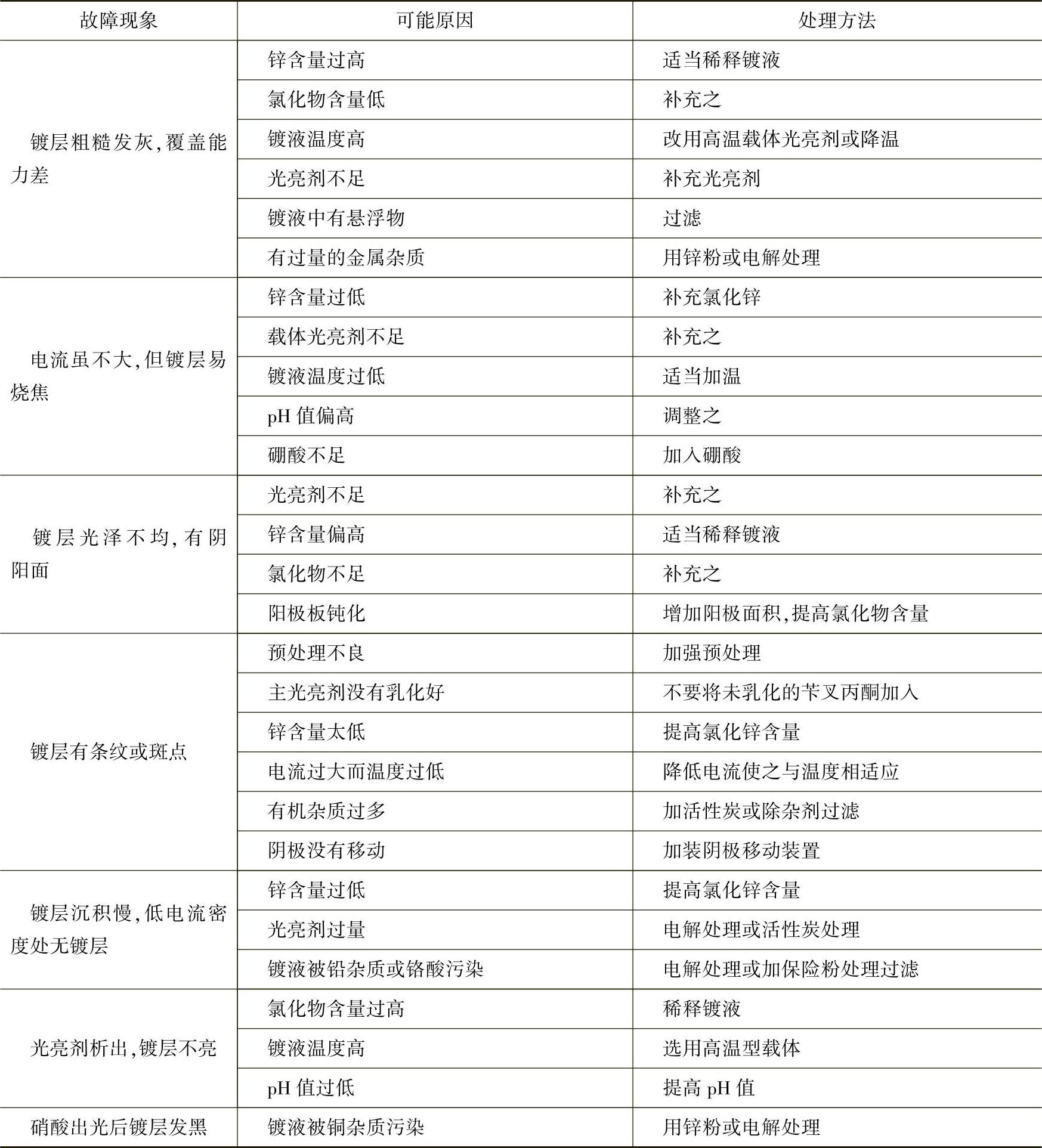

7.常见故障及处理方法

氯化物电镀锌的常见故障及处理方法见表4-8。

表4-8 氯化物电镀锌的常见故障及处理方法

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。