化学抛光是在特定的溶液中依靠化学浸蚀作用对工件表面进行浸蚀整平的过程。化学抛光设备简单,可以处理形状比较复杂的工件,生产率高。化学抛光可作为电镀预处理工序,也可以在抛光后辅以必要的防护措施直接使用。化学抛光的缺点是溶液的使用寿命短,溶液浓度的调整和再生比较困难。通常化学抛光时会析出一些有害气体,抛光质量比电化学抛光差。化学抛光广泛应用于不锈钢、铜及铝合金等。化学抛光对钢铁件,尤其是低碳钢件有较好的抛光效果。因此,对一些机械抛光较为困难的钢铁件,可以采用化学抛光。

化学抛光时,溶解速度随着抛光液温度的提高而显著地增加。此外,强氧化性酸(例如硝酸、硫酸等)在高温时氧化作用变得很显著。在化学抛光时,由于这些酸的溶解作用和氧化作用会同时发生,故多数情况下都是把抛光液加热到较高温度来进行化学抛光。

需要提高温度来进行化学抛光的金属材料有钢铁、镍、铅等。若温度低于某一定值,就会出现无光滑的腐蚀表面,故存在着一个形成光泽面的临界温度,在临界温度以上的一定温度范围内,抛光效果最好。而这个温度范围又因溶液组分而异。如果高于该温度,会形成点蚀、局部污染或斑点,使整个抛光效果降低。此外,温度越高,材料的溶解损失也越大。

要得到好的抛光效果,就需花费一定的时间。若时间过短,只能获得没有光泽的梨皮状表面;若时间过长,不仅溶解损失增大,而且加工表面会出现污点或斑点。因此,存在一个最适当的时间范围。而这个时间范围受材料、抛光液的组分及抛光温度等因素的影响,通常难以预测,除用试验测定外,没有别的方法。化学抛光时往往同时产生氢气,这是在抛光具有氢脆敏感性的材料时必须注意的问题。另外,抛光液温度高达100~200℃时,还会发生退火作用。为了把氢脆和退火作用的影响减到最小,就必须在最适温度范围内选择尽可能短的抛光时间。

为了保证化学抛光的效果,必须使金属表面溶解,并在表面上形成液体膜或固体膜。因此,金属的抛光液必须具有溶解金属的能力和形成保护膜的能力。化学抛光液的基本组分一般包括腐蚀剂、氧化剂、添加剂和水。腐蚀剂是主要成分,如果工件在溶液中不溶解,抛光便不能进行。氧化剂和添加剂可以抑制腐蚀过程,使反应朝有利于抛光的方向进行。水对溶液浓度起调节作用,便于反应产物的扩散。(https://www.xing528.com)

用于金属溶解的成分一般是酸,其中用得较多的是H2SO4、HNO3、HCl、H3PO4、HF等强酸,而对于铝等两性金属,也可用NaOH。在这些酸中,由于高浓度的磷酸及硫酸都有较高的黏度,可形成液体膜扩散层,故这种成分具有两种功能。这也是在化学抛光液的组分中,主要采用硫酸和磷酸的原因。为了提高黏度,使扩散层容易形成,也可加入明胶或甘油等能提高黏度的添加剂。为了促进固体膜的形成,则需加入以硝酸或铬酸为主的强氧化剂。

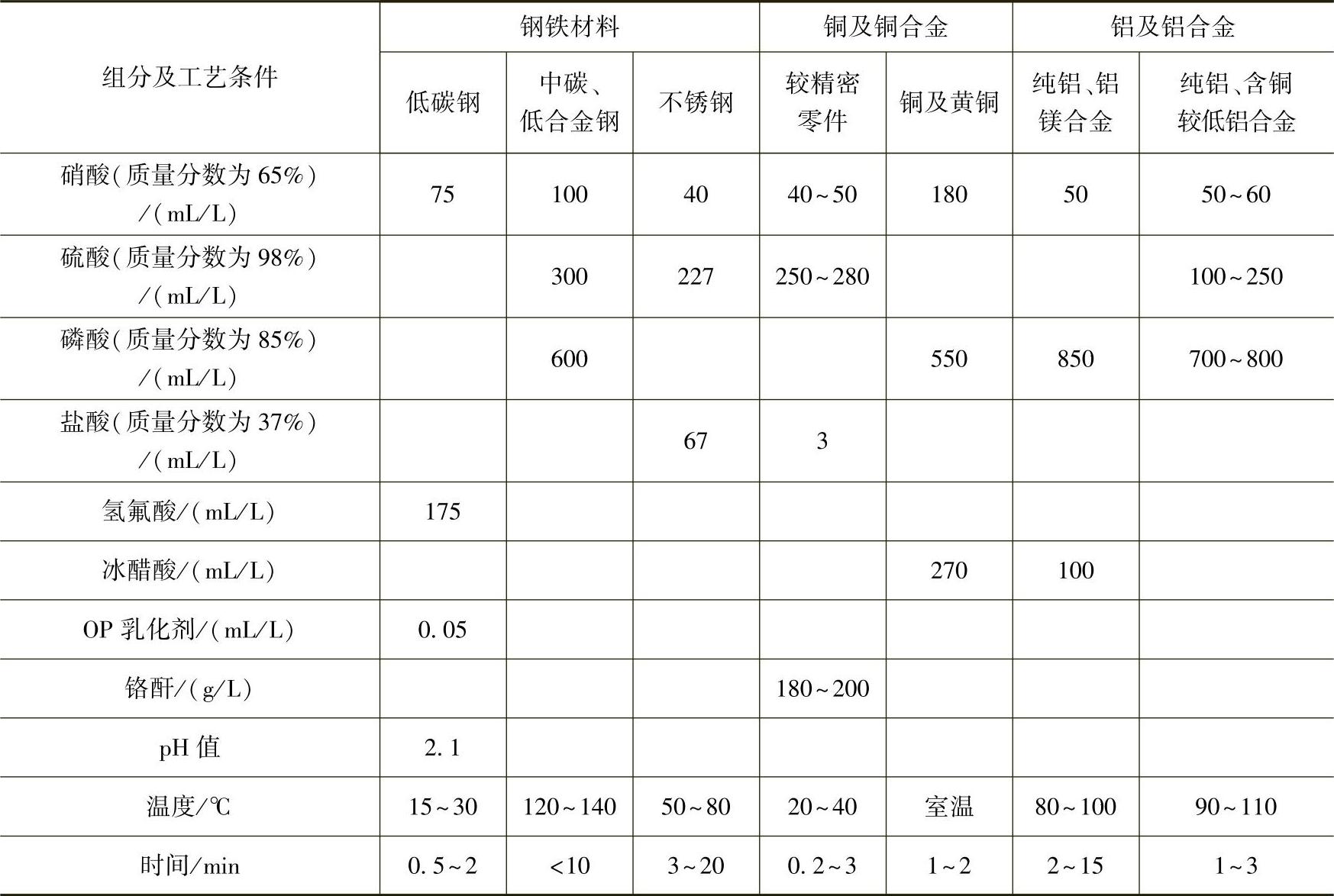

几种常用金属材料的化学抛光液组分及工艺条件见表3-18。

表3-18 几种常用金属材料的化学抛光液组分及工艺条件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。