将欲处理的金属工件置于浸蚀液中,以金属工件作为阴极或阳极,通以直流电,利用电解作用除去工件表面的氧化皮和其他腐蚀产物的过程叫作电化学浸蚀。电化学浸蚀的优点是浸蚀速度快,浸蚀液中酸的消耗小,使用寿命长,操作温度低;缺点是设备的投资比较大,耗电,对于形状复杂的工件,浸蚀效果差。

电化学浸蚀主要用于钢铁材料,有色金属很少使用。采用电化学浸蚀与否主要取决于基体金属材料表面的锈蚀产物的状况。对于具有厚而平整且致密的氧化皮的基体金属材料,直接进行电化学浸蚀是不适宜的,最好先经过硫酸溶液进行化学浸蚀,使氧化皮疏松之后再进行电化学浸蚀。当基体金属表面的氧化皮疏松多孔时,就可以直接进行电化学浸蚀。

电化学浸蚀可分为电化学强浸蚀和电化学弱浸蚀,也可分为阳极浸蚀和阴极浸蚀。电化学浸蚀中,阳极浸蚀和阴极浸蚀各有特点。阳极浸蚀是由于化学溶解、电化学溶解和电极反应析出的氧气泡的机械剥离作用造成的;阴极浸蚀是由于化学溶解和阴极析出氢气的机械剥离作用造成的。可根据工件的性质及表面状况来选择电化学浸蚀方法。

阴极浸蚀是借助于电极上剧烈析出的氢气泡对氧化皮的机械剥离作用,以及原子态的氢将氧化物中的金属离子还原为金属的还原作用,除去工件表面的氧化皮,不存在电化学溶解。阴极浸蚀的优点是速度快,不会发生基体金属材料的溶解,不改变工件尺寸。但可能会发生渗氢现象而使基体金属出现氢脆,同时溶液中的一些金属杂质,污物会沉积在工件表面上,影响以后电镀镀层与基体金属材料之间的结合力。对于弹簧等高强度钢及对氢脆较敏感的合金钢,不宜采用阴极浸蚀。

阳极浸蚀是借助于金属的电化学和化学溶解,以及金属上析出的氧气泡的机械剥离作用,除去工件表面的氧化皮。阳极浸蚀不会引起氢脆现象,但浸蚀速度慢,有可能发生基体金属材料的过腐蚀。因此,对于形状复杂或尺寸精度要求高的工件,不宜采用阳极浸蚀。(https://www.xing528.com)

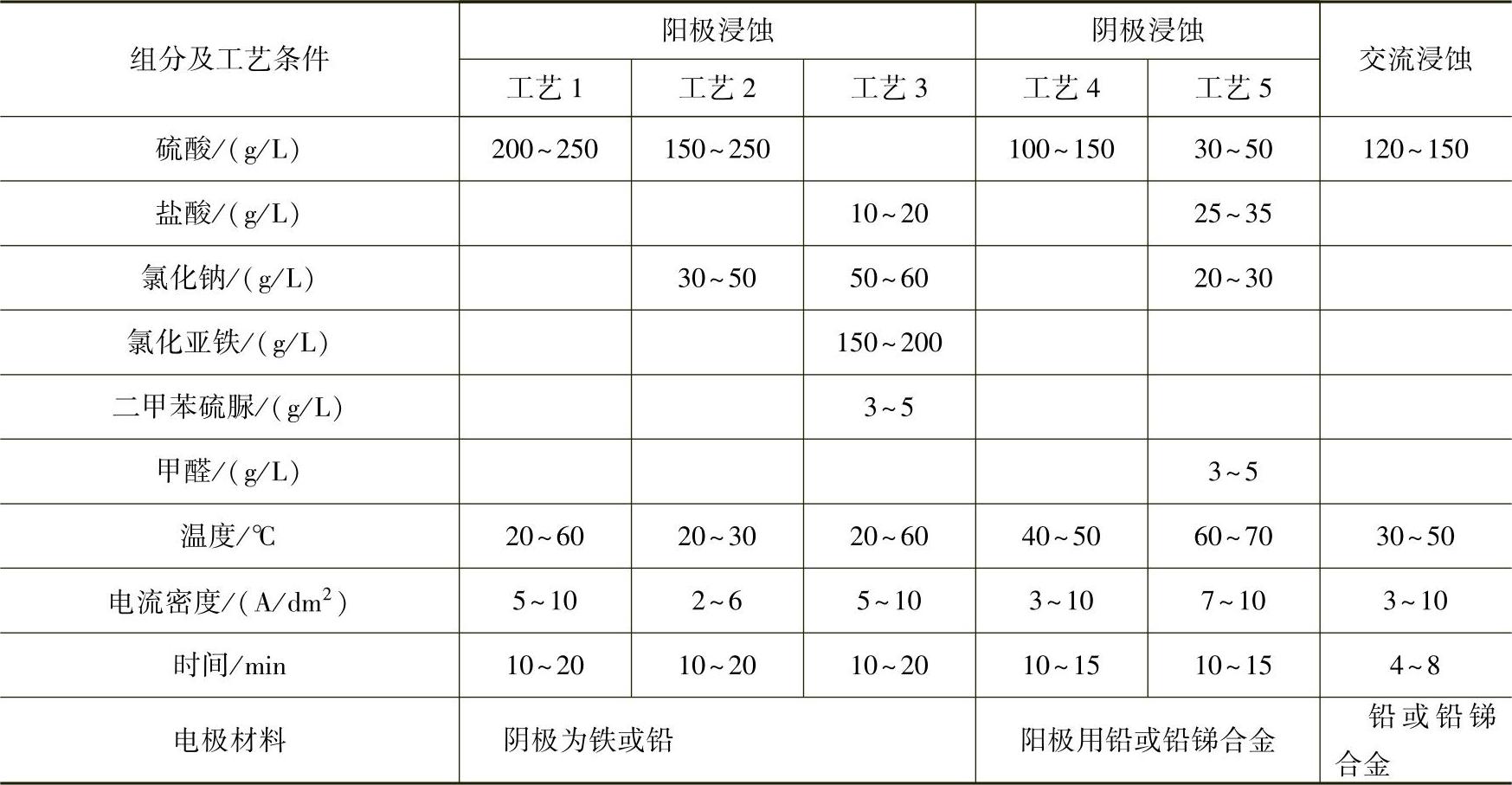

为了克服阳极浸蚀和阴极浸蚀的不足之处,常采用阴极-阳极联合电化学浸蚀法,即先阴极浸蚀较长时间后再转入短时间的阳极浸蚀。阴极浸蚀不仅效率高,而且不会出现影响工件尺寸精度的现象。而转为阳极浸蚀后,一方面可以将阴极浸蚀过程中沉积的杂质从表面上溶解除去;另一方面也可以消除阴极过程中产生的渗氢现象,减轻氢脆;再者,阳极浸蚀时间较短,可避免过腐蚀的危害,达到最佳处理效果。目前,一般采用阳极浸蚀或阴极-阳极联合浸蚀。钢铁件的电化学浸蚀液组分及工艺条件见表3-17。

表3-17 钢铁件的电化学浸蚀液组分及工艺条件

注:工艺1适用于带有大量氧化皮的工件,工艺3适用于带有较薄氧化膜的工件,工艺5适用于形状较复杂的工件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。