化学浸蚀是利用化学药品对金属材料的腐蚀性,除去金属工件表面锈蚀产物和氧化膜的方法。应根据金属材料的性质选择浸蚀液,对一般金属工件多用酸浸蚀,对两性金属可用碱浸蚀。由于化学浸蚀成本低,效果好,操作简便,因此实际生产上应用较为广泛。

1.常用浸蚀剂

化学浸蚀过程中多采用酸作为浸蚀剂,常用的有:盐酸、硫酸、硝酸、磷酸、铬酐、氢氟酸等。当然也有例外,铝等轻金属用碱作为浸蚀剂。

(1)盐酸 盐酸对金属氧化物具有较强的溶解能力,但对钢铁基体溶解较缓慢,不易发生过腐蚀和严重的氢脆,浸蚀后表面的残渣较少,表面质量较高。盐酸的浸蚀能力虽然与其浓度成正比,但由于挥发性较大,通常并不使用很浓的盐酸,室温下一般不超过360g/L,在加热情况下使用的盐酸浓度应更低一些。

(2)硫酸 在室温下,硫酸溶液对金属氧化物的溶解能力较弱,提高其浓度并不能显著提高其浸蚀能力,通常控制硫酸浓度在100~250g/L。升高温度可显著提高硫酸的浸蚀能力,硫酸对氧化皮有较强的剥离作用,宜加热操作,但温度过高会加速钢铁基体的溶解而发生过腐蚀和氢脆现象,一般以50~60℃为宜,并且还要加入缓蚀剂。

(3)硝酸 硝酸是氧化性酸,浸蚀能力较强。在质量分数为30%的硝酸中,低碳钢的浸蚀表面洁净而均匀,而中、高碳钢和低合金钢的浸蚀表面残渣较多,还需在碱溶液中进行阳极补充处理。在硝酸中浸蚀的铜及铜合金,可获得具有光泽的表面。在硝酸中加入适量的盐酸或氢氟酸,可用来浸蚀不锈钢和耐热合金钢。用硝酸浸蚀时,会放出大量的有害气体和大量的热,因此需有良好的通风和冷却装置。

(4)磷酸 室温下磷酸对金属氧化物的溶解能力较弱,因此需加热操作。浸蚀后工件表面残存的浸蚀液能转变成磷酸盐保护膜,适用于焊接件和组合件涂漆前的浸蚀。磷酸与硫酸、硝酸或铬酐组成的混合液,常用于钢铁件、铝件的光亮浸蚀。

(5)铬酐 铬酐溶于水生成铬酸和重铬酸,它有很强的氧化和钝化能力,但对金属氧化物的溶解能力较弱。铬酐常用于浸蚀后消除残渣和钝化处理。

(6)氢氟酸 氢氟酸能溶解硅化物和铝、铬的氧化物,常用于铸件和不锈钢件的浸蚀。质量分数为10%左右的氢氟酸对镁和镁合金腐蚀比较缓和,因此也常用来浸蚀镁及镁合金制品。

2.缓蚀剂

为了减少化学浸蚀过程中基体金属材料的溶解,确保金属材料的几何尺寸并减轻渗氢,防止氢脆,可以在浸蚀液中添加缓蚀剂。缓蚀剂能选择性地吸附在裸露的基体金属材料表面上,而不被金属的氧化物所吸附。因此,在不影响氧化物的正常溶解的情况下,提高了金属材料表面的析氢超电势,从而减缓了酸对金属材料的腐蚀作用,避免氢脆现象的发生。对钢铁材料,特别是对氢敏感的高强度钢进行浸蚀时,浸蚀液中常加入一定量的缓蚀剂。常用的缓蚀剂有:二邻甲苯硫脲(若丁)、六次甲基四胺(乌洛托品)、硫脲、尿素、磺化动物蛋白、皂荚浸出液等。在硫酸浸蚀液中,常用若丁和硫脲作为缓蚀剂;在盐酸浸蚀液中,常用乌洛托品作为缓蚀剂。缓蚀剂的效果随温度升高而下降,因此不宜在加热下操作。缓蚀剂常牢固地吸附在金属表面上,不易清洗干净,可能影响随后沉积的镀层与基体材料的结合力,以及抑制氧化、磷化等反应,因此浸蚀后必须认真将缓蚀剂清洗干净。

3.化学浸蚀液组分及工艺条件

(1)钢铁材料的化学浸蚀 钢铁材料表面上的锈蚀产物一般为Fe2O3和少量的FeO。而经热处理的钢铁件,其表面上的氧化皮则由Fe2O3、Fe3O4和少量的FeO组成。除去这些锈蚀产物主要用硫酸、盐酸或二者的混合液。虽然可以用单一的酸来进行浸蚀,但实践证明,如用硫酸-盐酸(有时也加入硝酸)的混合液可使浸蚀获得更好的效果。

在钢铁件的酸洗时,除了氧化物的溶解外,钢铁本身还会与酸作用,故有铁的溶解和氢的析出。这一过程会造成金属的过腐蚀和氢脆现象的发生。为了防止工件的过腐蚀和氢脆现象,确保金属材料的几何尺寸,往往向酸液中加入缓蚀剂。缓蚀剂在纯洁的钢铁表面吸附成膜,可隔离酸液与金属材料的接触,防止工件的过腐蚀和氢脆的发生。缓蚀剂不在氧化皮上吸附,故不会妨碍除锈过程。

对于硫酸,在一定的范围内提高其含量,浸蚀速度加快,但当质量分数超过25%时浸蚀速度开始降低,甚至不溶解氧化物,因此最适宜的质量分数为20%~25%。在盐酸溶液中,提高其含量浸蚀速度会加快,但酸的质量分数超过20%时,基体的溶解速度比氧化物的溶解速度增加的要快一些,因此不宜采用浓盐酸进行浸蚀。(https://www.xing528.com)

温度对浸蚀也有很大影响。为防止过腐蚀和产生酸雾污染环境,盐酸浸蚀一般在室温下进行。需要进行强腐蚀时可用热硫酸,其温度不宜超过60℃。

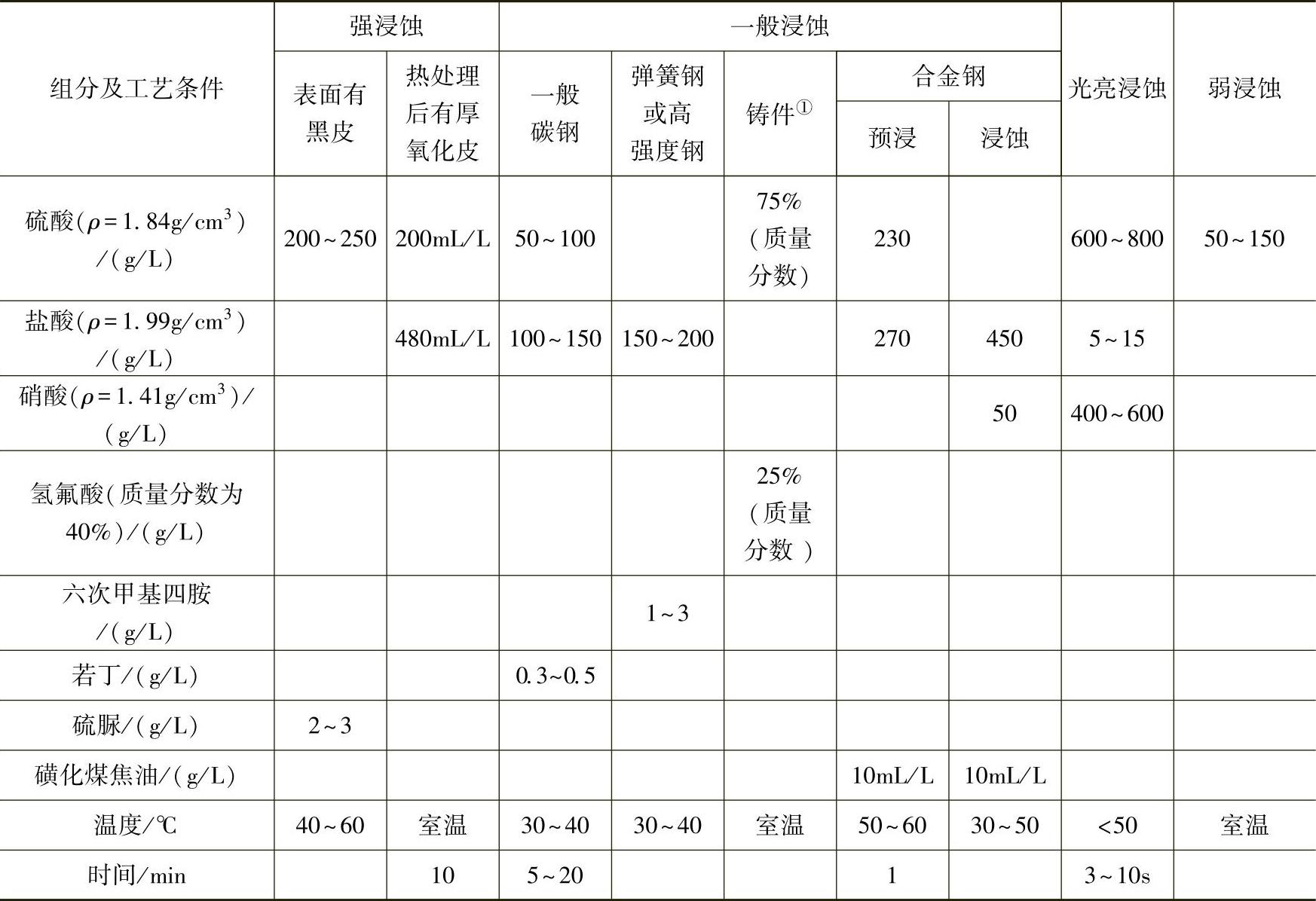

钢铁件的化学浸蚀液组分及工艺条件见表3-13。

表3-13 钢铁件的化学浸蚀液组分及工艺条件

①铸件浸蚀前需进行喷砂处理。

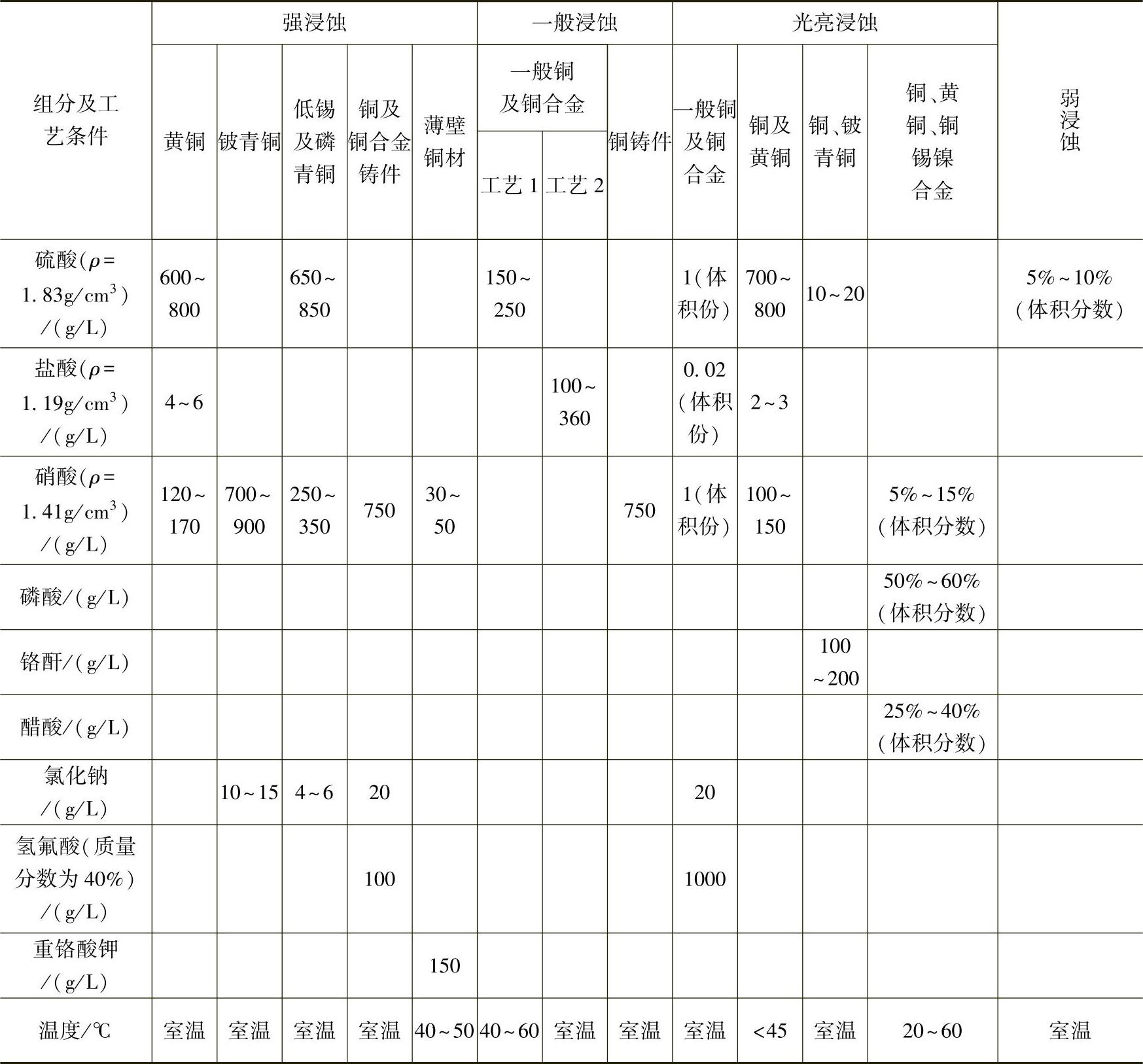

(2)铜及铜合金的化学浸蚀 铜及铜合金的化学浸蚀通常使用硝酸、硫酸和盐酸的混合酸。当材料表面的氧化皮较厚时,需要先在质量分数为10%~20%的硫酸中于60℃下进行疏松氧化皮处理,然后再进行浸蚀。铜合金的各组分在不同酸溶液中的溶解度不同,要根据合金成分正确选择各种酸的比例。硝酸对铜的溶解速度较大,而盐酸对锌、锡等的溶解速度较大。例如,对于黄铜材料,当硫酸和盐酸的含量一定时,其中铜的溶解速度与硝酸的含量成正比,而锌的溶解速度基本保持不变;而当硝酸和硫酸的含量一定时,锌的溶解速度随盐酸含量的增加而增大,铜的溶解速度随盐酸含量的增加略有下降。铜和锌也可以溶于硫酸,但是其溶解速度比在硝酸或盐酸中都要小一些。硫酸的加入是为了延长浸蚀液的使用寿命。当浸蚀黄铜时,所用混合酸中各种酸的含量应能使铜和锌的溶解速度比符合它们在合金中的含量比。当浸蚀液中盐酸的含量过低时,浸蚀后黄铜表面呈淡黄色;当盐酸含量过高时,浸蚀后黄铜表面会出现棕色斑点。当浸蚀液中硝酸含量过高时,黄铜浸蚀后表面发灰;硝酸含量过低时,则浸蚀后表面发红。铜及铜合金的化学浸蚀液组分及工艺条件列于表3-14。

表3-14 铜及铜合金的化学浸蚀液组分及工艺条件

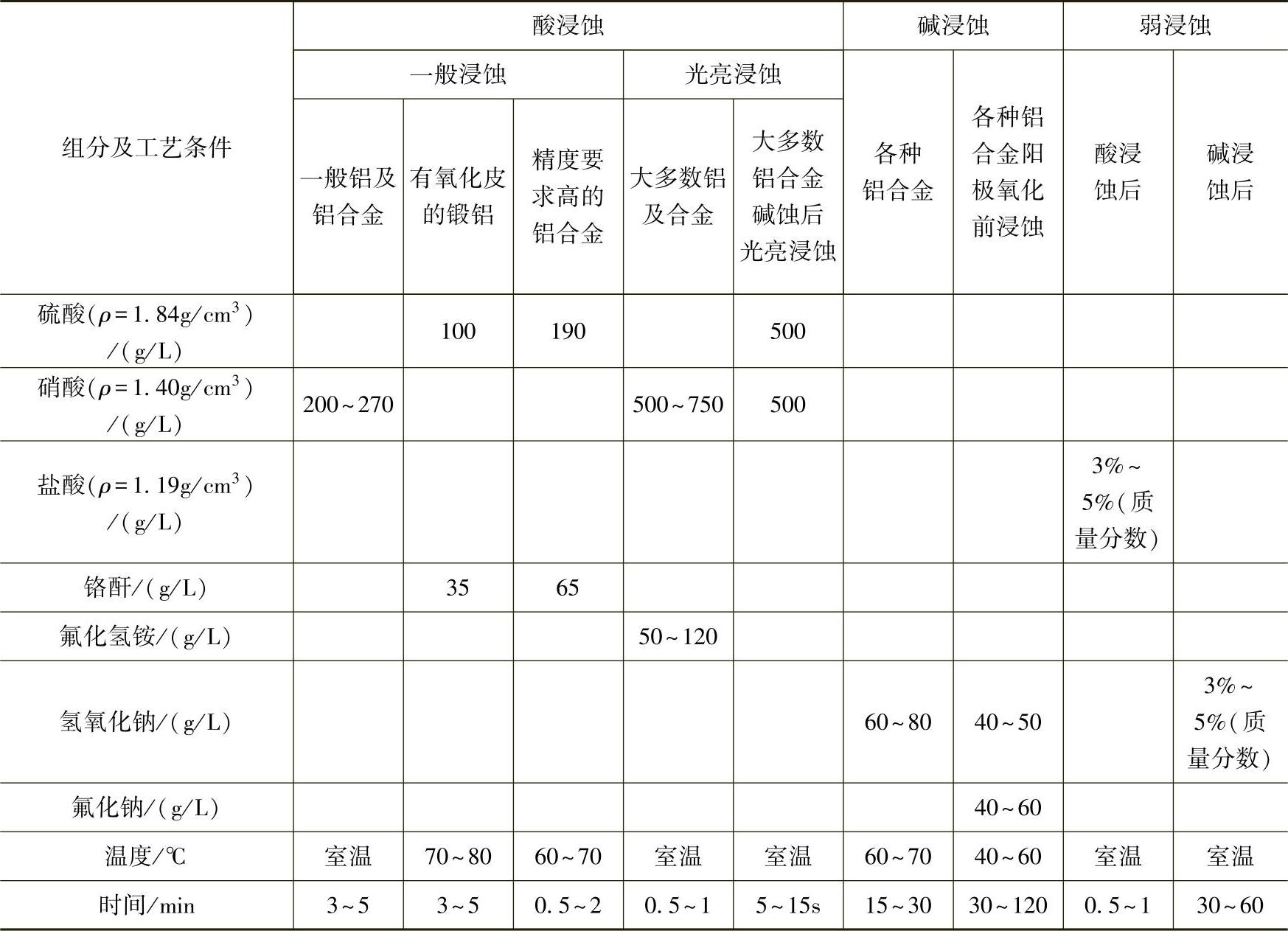

(3)铝及铝合金的化学浸蚀 铝是两性金属,其氧化物既可溶于酸也可溶于碱,也就是说铝可以用酸浸蚀也可用碱浸蚀。由于用碱浸蚀时,浸蚀速度比较快,而且在碱浸蚀液中可以同时完成除去油污和除锈两道工序,当材料表面油污较少时不必预先脱脂,所以铝及铝合金的浸蚀常用碱溶液。采用碱溶液浸蚀时,操作温度较高,浸蚀时间较长。如果铝合金中含有铜、镍、锰、硅等合金元素,经过碱浸蚀后,表面会生成暗色膜,必须进行出光处理。对于含铜的铝合金,可用1∶1(体积比)的硝酸水溶液浸蚀出光;对于含镍、锰、硅等的铝合金,可用HNO3与HF(体积比)为3∶1的混合酸浸蚀出光。若采用酸浸蚀液浸蚀,材料必须经过比较彻底的脱脂,才能保证镀层的质量。用酸性浸蚀液浸蚀时,基体材料的损失很小,容易控制操作,浸蚀后的材料表面呈半光亮状态。表3-15给出了铝及铝合金的化学浸蚀液组分及工艺条件。

表3-15 铝及铝合金的化学浸蚀液组分及工艺条件

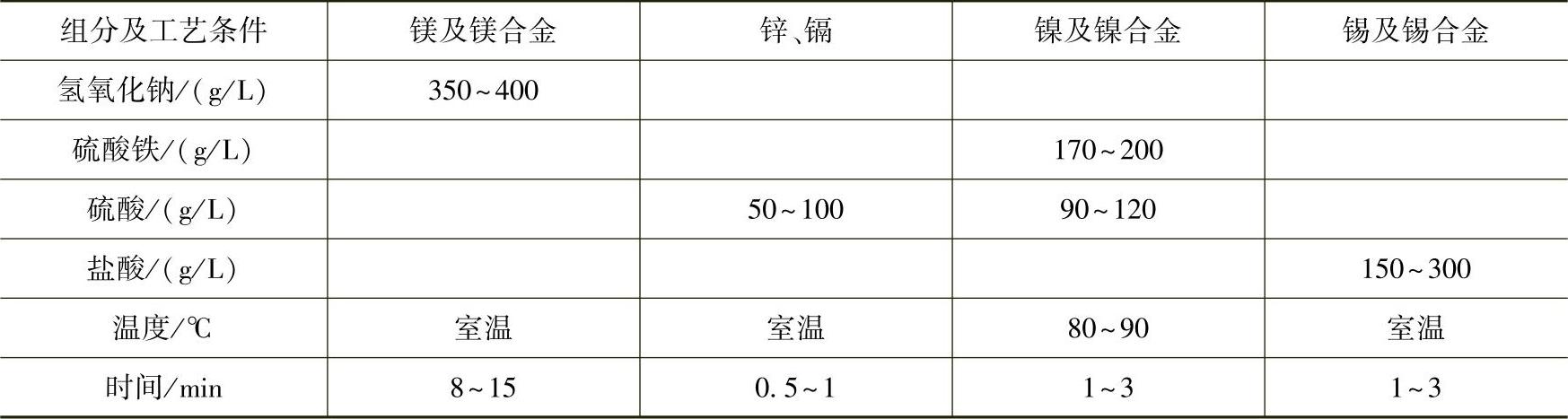

(4)其他金属的化学浸蚀 因材料的不同,其浸蚀有不同的化学浸蚀液组分和工艺条件。常见的镁、锌、镉、镍、锡等的化学浸蚀液组分及工艺条件见表3-16。

表3-16 镁、锌、镉、镍、锡等的化学浸蚀工艺条件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。