工业生产中应用最为广泛的化学脱脂是碱液化学脱脂。碱性化学脱脂是利用碱性溶液对皂化性油脂的皂化作用和乳化剂对非皂化性油脂的乳化作用,去除工件表面油污的处理方法。化学脱脂的特点是设备简单,操作容易,价格便宜,脱脂液无毒且不易燃。

化学脱脂兼有皂化作用和乳化作用,因此能同时除去可皂化油和非皂化油。但是,常用碱性化学脱脂液的乳化作用较弱。若对镀层的结合力要求较高,电镀液为酸性或弱碱性时,仅仅采用碱性化学脱脂是不够的,特别是当表面油污中主要是矿物油时,必须采用电化学脱脂进一步清理镀件表面的油污。因此,在生产上碱性化学脱脂主要用于工件的预脱脂。

1.碱性脱脂原理

(1)皂化作用 皂化作用是油脂与脱脂液中的碱发生化学反应生成肥皂的过程。一般动植物油中的主要成分是硬脂,硬脂与碱的反应如下:

(C17H35COO)3C3H5+3NaOH→3C17H35COONa+C3H5(OH)3

生成的硬脂酸钠(即肥皂)和甘油都易溶于水,所以只要有足够的碱和具有使油污表面更新的条件(溶液的运动),可皂化油就可以从工件表面完全除掉。

(2)乳化作用 乳化作用是两种互不相溶的液体形成乳浊液的过程。能促进乳化作用的物质叫作乳化剂,乳化剂是一种表面活性剂。表面活性剂具有特殊的结构,分子中存在着极性基和非极性基。极性基是亲水的,指向溶液;非极性基是憎水亲油的,指向油膜。

非皂化油可以通过乳化作用将其除去。碱性脱脂液中的表面活性剂吸附在油污与溶液界面,起降低界面张力的作用,使溶液对金属表面润湿力加强,增大接触面积,促使油膜剥落,生成小油珠。而吸附在小油珠上的乳化剂做定向排列,其亲水基向着溶液,而憎水基则向着油珠,形成一层定向吸附膜,使油珠不能重新聚集附着在工件表面。这些分散在碱液中的小油珠形成乳浊液,从而达到除去工件表面矿物油的目的。

皂化反应生成的肥皂本身就是一种乳化剂。皂化反应首先将油膜较薄处的油污清除干净,使脱脂液与工件表面的接触面积增大,脱脂液对油膜的排挤作用得到加强,最后使油膜完全破裂成小油珠进入脱脂液中形成乳浊液,因此工件表面上的油污就会得到彻底清除。

在脱脂过程中,皂化作用和乳化作用既可以独立发挥作用,也可以相互起协同作用。皂化作用只限于去除脂肪或其他能与碱发生化学反应的油污,而乳化作用几乎对所有不溶于水的有机污染物均有效。

2.碱性脱脂液中各组分的作用

碱性脱脂液的主要成分是氢氧化钠、碳酸钠、磷酸钠、硅酸钠、硒酸钠等碱或显碱性的盐。通常的碱性脱脂液是含有上述两种或多种组分的混合物。化学脱脂溶液中各成分含量的允许变化范围较宽。

(1)氢氧化钠 氢氧化钠是价格较低的强碱性物质,在脱脂液中起着重要作用,其消耗量较大,具有很强的皂化能力。但对金属有一定的氧化和腐蚀作用,尤其是一些溶于碱的有色金属,其脱脂液中要少加或不加氢氧化钠,以免造成腐蚀。铝、镁、锌、锡、铅及其合金不宜使用氢氧化钠脱脂;铜及铜合金的脱脂液中氢氧化钠的含量也不宜过多,一般控制在20g/L以下,甚至不加;钢铁制品脱脂液的氢氧化钠含量范围较宽,可高一些,但不能超过100g/L。

氢氧化钠含量提高虽可加强皂化作用,但过高的氢氧化钠含量会使皂化反应形成的肥皂溶解困难,反而对脱脂不利;含量太低时,脱脂效率较低,也会降低脱脂的效果。为了稳定脱脂液,控制氢氧化钠用量,一般在脱脂液中都会同时加入磷酸钠和碳酸钠等盐类,它们水解生成的碱可以补充氢氧化钠的消耗。

(2)碳酸钠 碳酸钠可与水发生水解反应生成氢氧化钠和碳酸氢钠,具有一定的碱性。因此,它有一定的皂化能力。同时,它对溶液pH值起缓冲作用(pH值<8.5,皂化反应不能进行;pH值>10.2,则肥皂发生水解),使脱脂液保持足够的碱性。碳酸钠的脱脂作用较弱,水洗性不够好,但由于碱性低,可作为铝、镁、锌、锡、铅等两性金属及其合金脱脂液的主要成分。

(3)磷酸三钠 磷酸三钠呈弱碱性,有一定的皂化能力和缓冲pH值的作用,同时,它又是一种乳化剂。磷酸三钠的溶解度大,脱脂效果和乳化作用都比碳酸钠好。磷酸三钠的水洗性好,是脱脂液中的助洗剂,能使水玻璃很容易地从基体材料表面洗去。但磷酸盐废水由于其过营养效应,使水生微生物大量繁殖而过量消耗水中的氧,危及水生动物的生存,造成严重的污染,其排放将会受到限制。

(4)水玻璃 水玻璃即硅酸钠,水解后呈弱碱性。硅酸盐不仅使溶液显碱性,并能使污垢粒子悬浮分散。硅酸盐形成的胶体膜有保护镁、铝、锌等金属不受腐蚀的作用。硅酸钠具有较好的表面活性作用,乳化能力强,同时也具有一定的皂化作用。缺点是残留在工件表面的硅酸钠较难洗净,影响脱脂效果。因此,在脱脂液中水玻璃含量不宜过多,特别是复杂工件的脱脂液中,水玻璃的含量更不宜过高。为提高水洗能力,脱脂液中必须同时加磷酸钠或表面活性剂来改善清洗效果。水玻璃的清洗应用热水,否则容易在后续的酸性介质处理工序中生成难溶的硅胶膜,影响镀层的结合力。水玻璃现已逐渐被表面活性剂代替。

(5)乳化剂 乳化剂在脱脂液中起促进乳化、加速脱脂的作用。它们的分子结构中有极性的亲水基团(如—OH、—CO—、—SO3H、—SH、—NH2等)和非极性的憎水基团(C—H链)。它们吸附在油污及溶液之间的界面上,其憎水基团指向油污而亲水基团指向溶液做定向排列,使油-溶液界面张力大大降低。在溶液的热运动和搅拌作用下,油膜便容易地被分散成极细小的油珠而脱离材料表面进入溶液中形成乳浊液,这时吸附在小油珠表面的表面活性剂又能防止小油珠之间的相互合并和重新黏附在材料表面上,因此脱脂效果显著。但有些表面活性剂不易从材料表面洗净,必须加强清洗。

生产上常用的乳化剂有OP-10(辛基酚聚氧乙烯醚),它对溶液的润湿作用和乳化作用都很好,但含量不能太高,否则容易在液面形成大量泡沫。在取出工件时,大量的泡沫易附着在其表面而影响清洗效果。OP-10用量可控制在1~5g/L范围内。乳化剂6501、6503的效果也较好,且性能稳定,但用量比OP-10多一些,一般在5~20mL/L。此外,常用的乳化剂有肥皂、水玻璃、三乙醇胺油酸皂等。

(6)配合物脱脂剂 一种由无机盐与高分子化合物反应而形成的高分子配合物,它具有一定的油溶性,可溶解于材料表面的油膜中而使材料表面溶解,并能与金属离子形成配合离子,材料表面金属的溶解能够促进油膜脱离工件表面而进入到溶液中,以达到脱脂的目的。

(7)其他成分 焦磷酸钠和三聚磷酸钠等磷酸盐在碱性脱脂液中可发挥多种作用,既是碱性的来源,也起着螯合钙镁离子、软化硬水的作用,还能作为油污的分散剂,也是溶液pH值的缓冲剂,使溶液的碱性在清洗过程中不会发生大幅度的突变。

硼酸盐与硅酸盐具有相同的作用,既是碱性来源又是缓冲剂,并能对金属提供保护,使它们免遭强碱的腐蚀。(https://www.xing528.com)

通常在碱性脱脂液中还含有金属螯合剂及乙二醚、乙二醇单乙醚等有机添加剂,它们都可帮助碱性脱脂液提高清洗效果。

3.碱性化学脱脂液组分及工艺条件

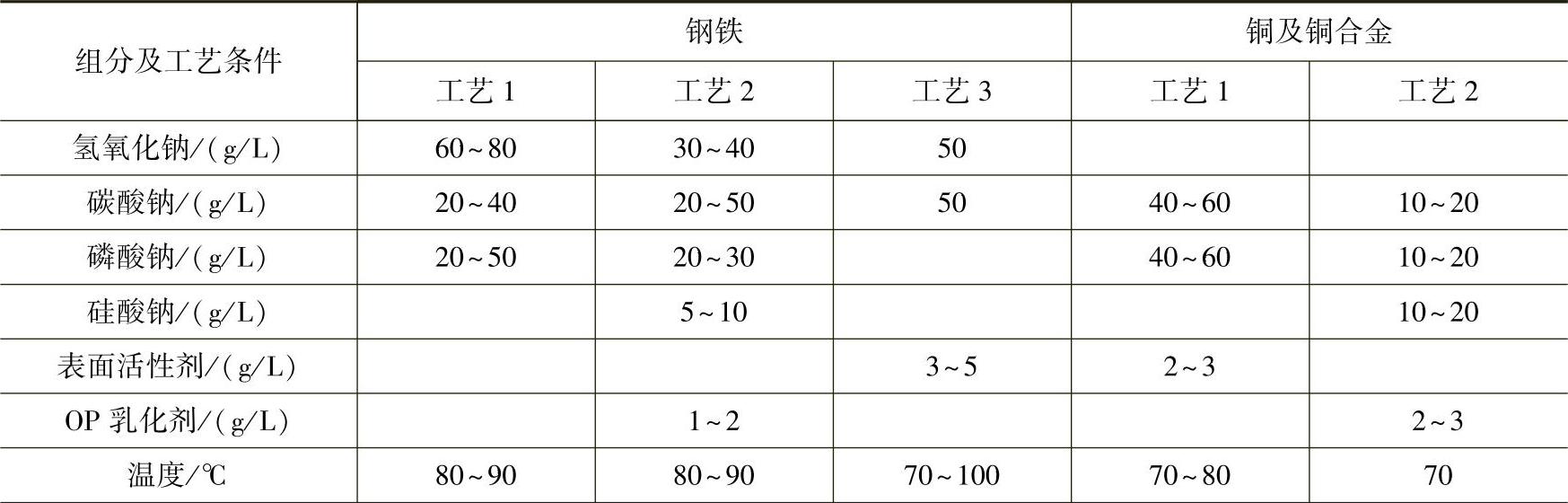

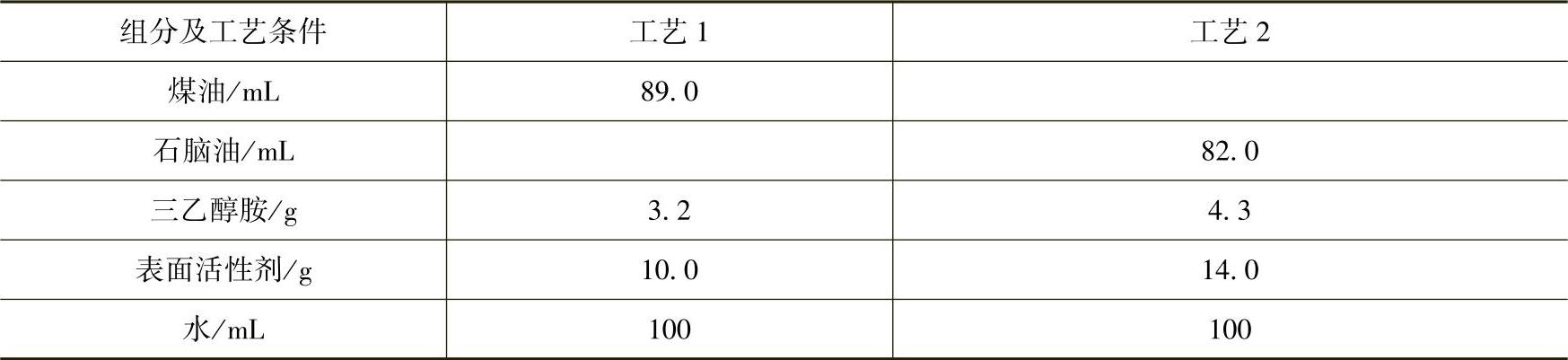

根据基体材料的不同,化学脱脂液组分及工艺有所不同。常用碱性化学脱脂液组分及工艺条件见表3-8。

表3-8 不同金属基体材料的碱性化学脱脂液组分及工艺条件

(续)

4.碱性化学脱脂方法

与有机溶剂脱脂一样,化学脱脂也有浸渍法、喷射法、蒸气法和联合处理法等多种方法。只是在使用化学脱脂时,要更加注意漂洗,以防止脱脂液对基体材料表面造成新的污染。

在碱性化学脱脂之后,进行认真的漂洗是很重要的。一般用清水漂洗,根据情况可用热水、温水或冷水进行漂洗,漂洗应一直进行到漂洗液中的化学脱脂液浓度很低为止(一般要求最终达到漂洗液中的化学脱脂液浓度为原来化学脱脂液浓度的3%以下),以免残留清洗剂对金属表面造成污染。尤其是脱脂液中含有硅酸盐时,它在金属表面形成的膜很难漂洗干净,必须特别注意,否则会对后续的电镀工序造成麻烦。

脱脂时,升高温度可以提高化学反应速度和皂化产物的溶解度,并能加快溶液的循环,加速脱脂过程。但温度过高会降低乳化液的稳定性,而且被蒸发的碱雾污染环境,尤其是有色金属在高温下易腐蚀。因此,有色金属脱脂液温度要控制在60~80℃,钢铁材料的脱脂液温度也不应超过100℃。此外,脱脂的速度还与脱脂时搅拌溶液或抖动工件等因素有关,如没有搅拌装置,应经常翻动工件。故在化学脱脂时,一般采用较高的温度和加强搅拌,也可用超声波来辅助脱脂过程。

5.其他化学脱脂工艺

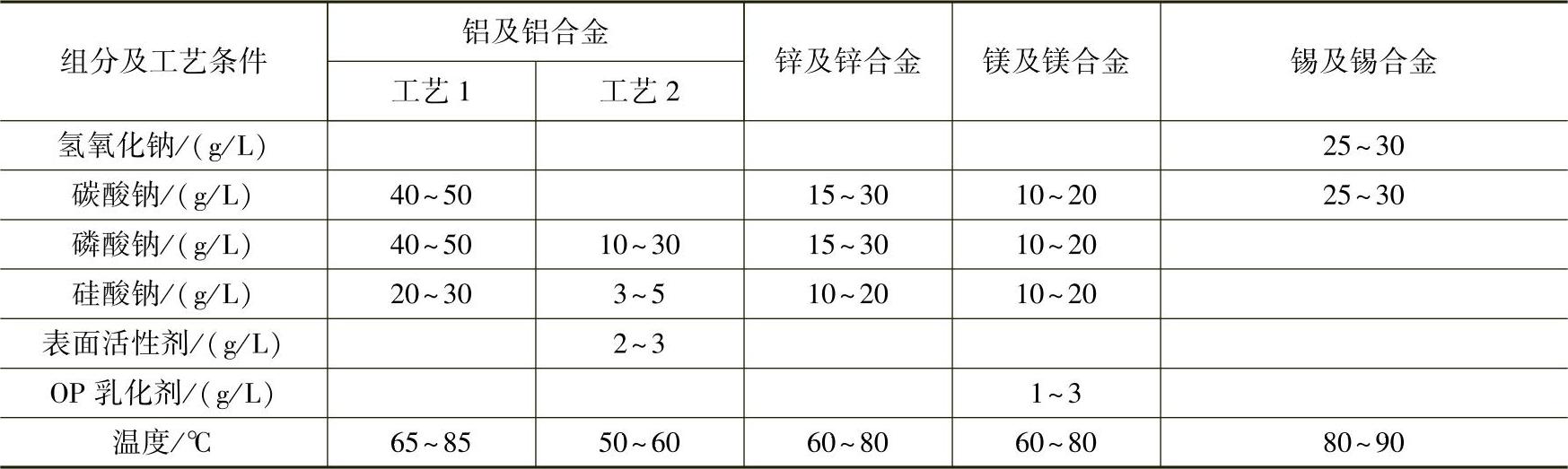

(1)酸性脱脂 这是一种脱脂除锈一步法工艺,脱脂液由浸蚀剂和表面活性剂配制而成。在脱脂过程中,工件表面的锈溶于浸蚀剂中,而油被乳化剂除去。这种方法简化了预处理工艺,减少了处理设备,节省了水及化工原料。这种工艺只适用于对油污和锈蚀不太严重金属工件的处理。选用何种浸蚀剂、乳化剂取决于金属的本性及其表面状态。当工件表面油污较厚时,应对其先进行粗脱脂,然后再转入酸性脱脂工艺。常用酸性脱脂液的组分及工艺条件见表3-9。

表3-9 常用酸性脱脂液的组分及工艺条件

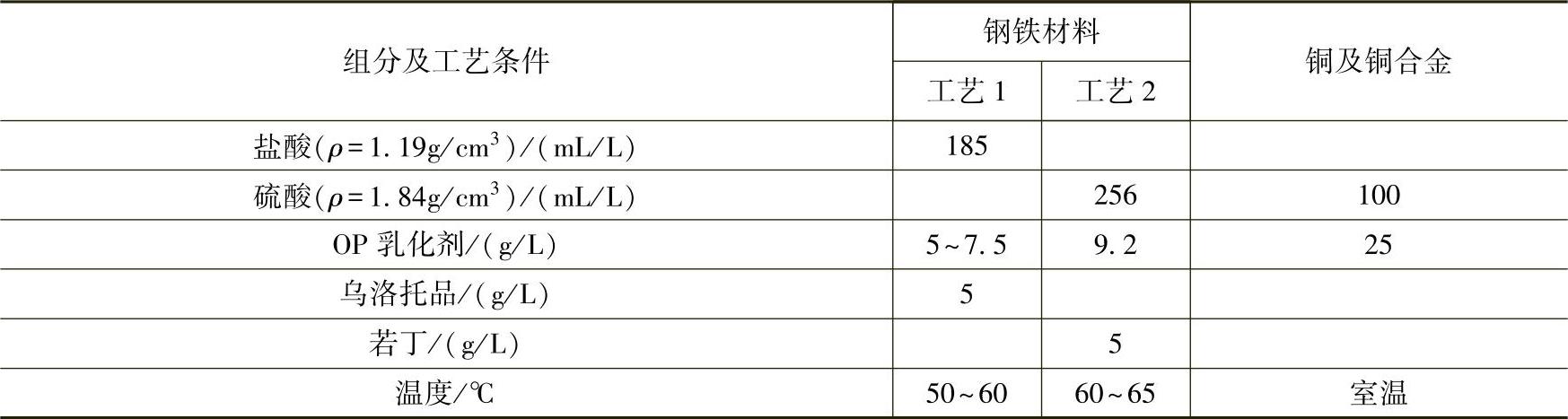

(2)乳化液脱脂 这是以乳化剂为主体的脱脂液,主要成分是表面活性剂、助溶剂和缓蚀剂,关键是选择好表面活性剂。这种脱脂液去油能力强,速度快,能除去大量油脂,尤其是适用于除去防锈油、全损耗系统用油、黄油、抛光膏等。该脱脂液有很好的可清洗性。表3-10给出了常用乳化液脱脂液的组分及工艺条件。

表3-10 常用乳化液脱脂液的组分及工艺条件

(3)低温多功能脱脂 传统的高温碱性化学脱脂工艺存在着脱脂效率低、碱液温度高(65~90℃)、耗能大、碱雾污染环境、废水处理费用高等问题。近年来,国内外广大电镀工作者对脱脂工艺进行了大量研究,开发出了低温、低浓度、高效率、多功能的脱脂工艺。低温多功能脱脂工艺的特点是碱液浓度低,节约热能,脱脂效果好。例如,LT-83清洗剂、BCS-943常温水基脱脂剂、SP2低温化学去油剂、BH7多功能碱性脱脂剂、HMC-1低温化学脱脂剂、SS浸洗脱脂粉等均为低温多功能脱脂组分。

现代脱脂理论认为,不仅脱脂剂中碱对油污的皂化作用和表面活性剂对油污的乳化作用可达到脱脂效果,而且表面活性剂的润湿、渗透、分散和洗涤对脱脂也有重要作用。也就是说,脱脂液沿着金属-油污界面渗透,取代油污相,使金属相被润湿,从而迫使大量油污从工件表面分离,分离下来的油污立即浮到液面,与溶液互不相溶。根据此理论,人们可以通过对碱、表面活性剂、清洗促进剂和缓蚀剂等组分的合理选择和组合,达到最佳的协同效应,来提高脱脂液对金属表面油污的除去速度,并使脱脂液稳定,延长使用寿命。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。