完成进给轴的基本参数调试之后,接下来可以对机床的主轴基本参数进行调试。在西门子SINUMERIK 808D数控控制系统中,所使用的是一个±10V的模拟量主轴,其相应的模拟电压输出接口为PPU后侧的X54接口。此外,如果需要连接外部主轴编码器,还可以通过PPU后侧的接口X60进行连接。

对于SINUMERIK 808D数控系统的模拟量主轴而言,主要的主轴调试参数包括以下几类:

1)主轴使能位置控制参数。

2)主轴单极/双极设定值输出控制参数。

3)主轴编码器反馈控制参数。

4)主轴转速及编码器相关控制参数。

5)主轴位置环增益控制参数。

6)主轴齿轮档位控制参数。

1.主轴使能位置控制参数

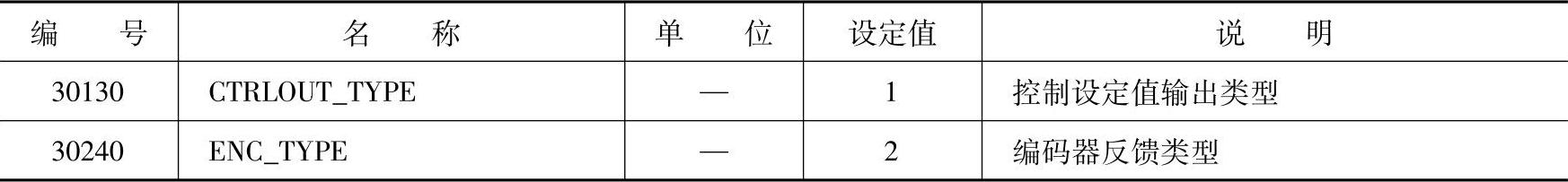

同进给轴相类似,在SINUMERIK控制系统808D初始状态下,主轴也为仿真轴。在此默认情况下,控制系统无法使相应的主轴连接接口发出±10V的模拟量控制信号。只有根据表5-12中所给出的参数设定值激活主轴的使能位置控制后,才可以使主轴进入运行状态。

表5-12 主轴使能位置控制参数

2.主轴单极/双极设定值输出控制参数

由于西门子SINUMERIK 808D数控控制系统只可以控制模拟量主轴,所以我们在设置参数时就要考虑到模拟量的极性问题:

1)单极性是系统输出0V~+10V的电压,方向控制需要一个正方向信号和一个负方向信号。

2)双极性是-10V~+10V,方向控制0V~+10V为正,-10V~0V为负,只需一个启动信号。

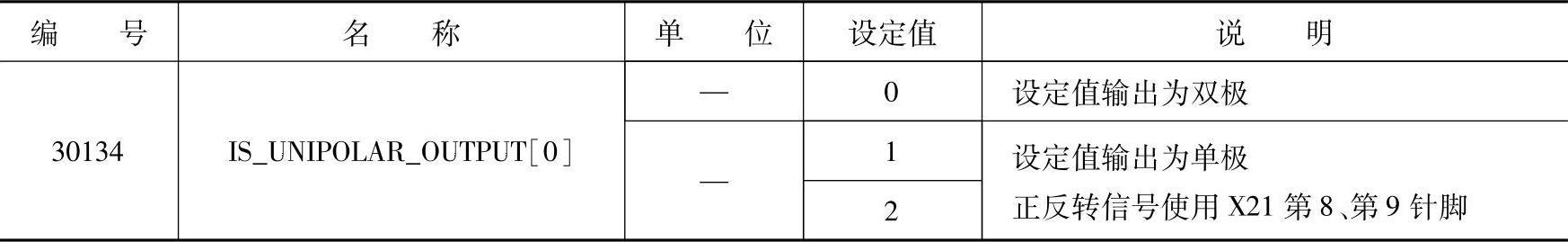

在表5-13中给出了西门子SINUMERIK 808D数控控制系统中,主轴单极/双极设定值输出控制参数的设定值,使用时应根据实际情况进行选择设定。

表5-13 主轴单极/双极设定值输出控制参数

需要注意的是,如果将主轴设定为单极性输出,则有以下两种控制情况:

1)当MD30134=1时:X21第8针脚输出主轴伺服使能信号;X21第9针脚输出主轴反转方向信号。

2)当MD30134=2时:X21第8针脚输出主轴伺服使能,及主轴正转方向信号;X21第9针脚输出主轴伺服使能信号,及主轴反转方向信号。

3.主轴编码器反馈控制参数

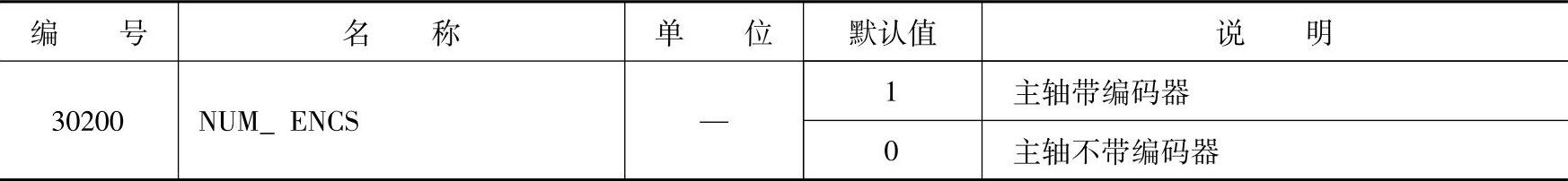

在SINUMERIK 808D数控系统中,还需要根据实际的情况在系统中设置主轴编码器的反馈控制参数。见表5-14。

表5-14 主轴编码器反馈控制参数

根据表5-14中所示,在实际情况中,如果主轴带有外置编码器,则设置MD30200=1;在实际情况中,主轴不带编码器,那么应设置MD30200=0。

一般来说,对需要进行螺纹切削及攻螺纹功能的车床,以及需要使用到刚性攻螺纹功能的铣床,都需要使用到主轴外接编码器。

此外,SINUMERIK 808D控制系统的主轴外接编码器的编码器反馈线接口为PPU后侧的接口X60,相应的接口介绍和连接标注可以参见本书第3章的第3.2.2节中第8点的相关介绍。

4.主轴转速及编码器相关控制参数

在正确地设定了主轴的使能参数、单极/双极输出控制参数以及编码器参数之后,系统的主轴此时应已进入可工作的状态。但是,考虑到主轴在实际加工中的重要性以及相关工艺的标准要求,我们还需要进一步的对主轴转速的相关参数,以及主轴编码器的相关参数进行设定。

SINUMERIK 808D系统模拟主轴的调试中所需要进行设定的主轴转速以及编码器相关的参数见表5-15。在实际应用中,应结合实际要求对这些参数进行设定。

表5-15 主轴转速及编码器相关控制参数

(续)

注:*表示需要根据实际情况,自行选择合适的数值进行设置。

对表5-15中所给出的参数MD31020、MD31040、MD32250、MD36300,如果没有特别的要求,可保持系统默认参数不变;而对参数MD32260,35100,35150和MD36200,则应根据实际情况和需要进行设置。(https://www.xing528.com)

1)MD32260:输入主轴电动机额定转速,系统会根据该转速自动分配在PPU接口中所输出±10V的模拟控制信号中,每转所对应的电压值。

2)MD35100:此参数可以对主轴的最大转速进行设定。可根据实际应用的需要,在此设定主轴的最大转速。

3)MD35150:此参数限定实际转速与设置转速之间的差值。例如当该参数设置为0.1时(即MD35150=0.1时),则表示此时系统的实际转速与设定转速之差不可超过设定转速的±10%,否则出现报警。

4)MD36200:一般设置该数值时,应设置为超出主轴当前档位下的最大值10%~15%的数值(即应比对应档位下MD35110中的数值高出10%~15%)。

其中,索引[0]和索引[1]控制主轴第1档位限制,应同时设置成相同数值;索引[2]控制主轴第2档位限制;其他索引号依次类推即可。

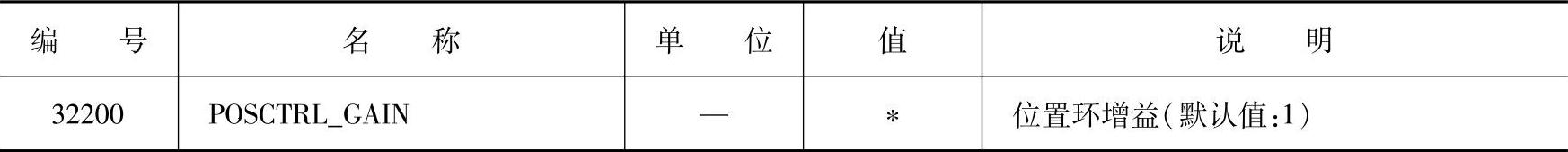

5.主轴位置环增益控制参数

同进给轴一样,在进行主轴的调试时,同样可以对表5-16中所介绍的主轴位置环增益控制参数进行调节,从而在合理的范围内对主轴刚性进行适当调整,以满足实际加工的需要。

表5-16 主轴位置环增益控制参数

注:*表示需要根据实际情况,自行选择合适的数值进行设置。

此外,与进给轴位置环增益控制参数的调节一样,MD32200的数值调整应当适度,避免由于刚性过大引起机械振动,或由于刚性过小影响机床的定位准确度等。例如在铣床需要进行定位和刚性攻螺纹时,可根据需要适当增大位置环增益,以增加主轴的刚性。

6.主轴齿轮档位控制参数

在实际应用中,如果主轴使用到齿轮档位,则需要对表5-17中所给出的主轴齿轮档位相关的控制参数进行相应的设置。

需要说明,对于主轴而言,在表5-17中所提及的全部齿轮档位相关参数的索引[0]表示分子与分母均无效,索引[1]表示第一个变速箱的减速比,索引[2]表示第二个变速箱的减速比,其他索引依此类推即可。因此,在设置时,通常将索引[0]与索引[1]设置相同的数值,共同表示第一个变速箱的减速比数值。

表5-17主轴齿轮档位控制参数

注:*表示需要根据实际情况,自行选择合适的数值进行设置。

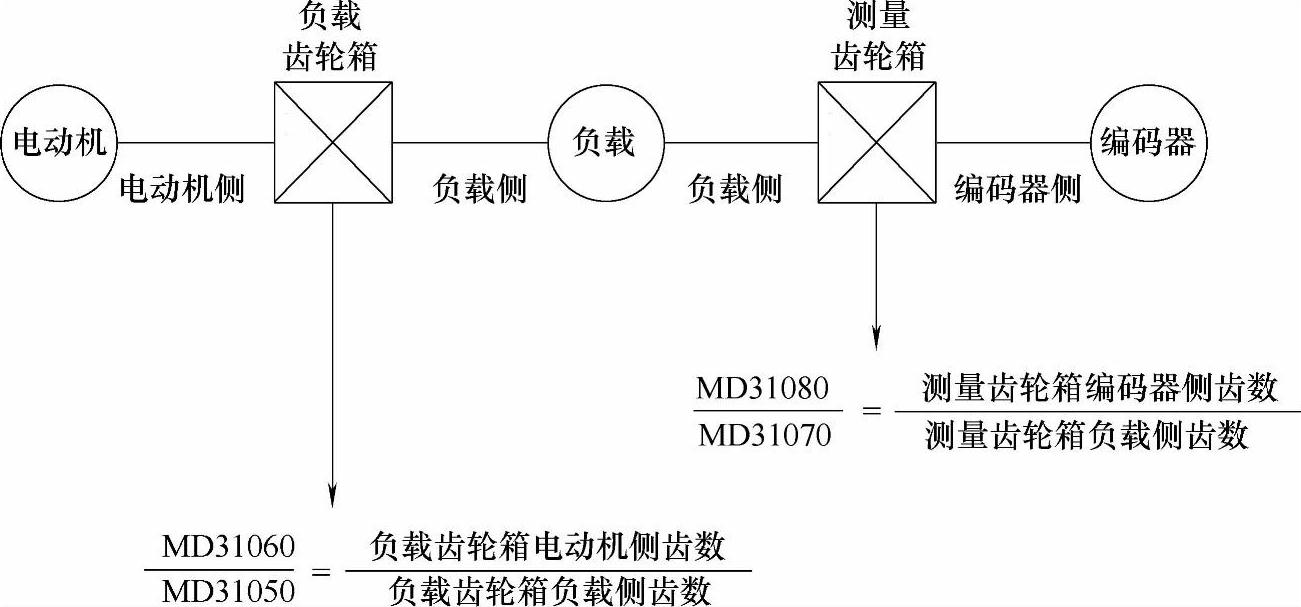

一般来说,齿轮箱的变速比都使用机床参数MD31050和MD31060进行设置,但是如果齿轮箱的安装位置发生了变化,那么相应的参数设置也会发生改变。

在图5-3中给出了机床参数MD31050、MD31060、MD31070、MD31080在实际应用中所对应的使用条件。

图5-3 齿轮箱分子分母设置示例图

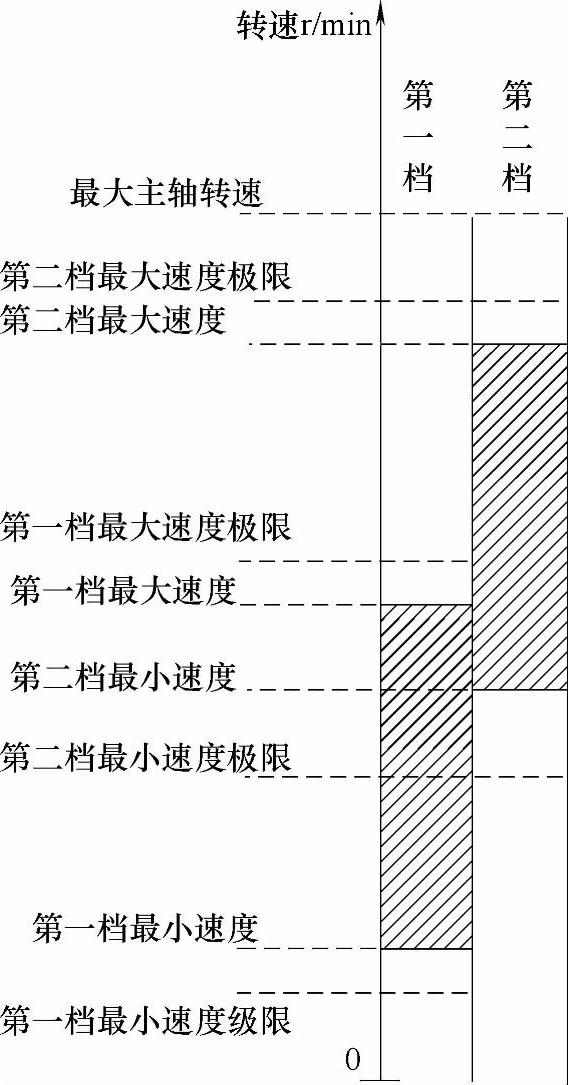

此外,主轴换档时的速度限定参数MD35110、MD35120、MD35130、MD35140之间的关系比较复杂,在此进行简要的说明:

1)MD35110:当使用指令(M40 S…)进行换档时,激发齿轮档向高档位进行换档的最大转速。

2)MD35130:当前齿轮档位下,主轴的最大转速限定值(不可超过MD35110中设定值)。

3)MD35120:当使用指令(M40 S…)进行换档时,激发齿轮档向低档位进行换档的最小转速。

4)MD35140:当前齿轮档位下,主轴的最小转速限定值。

在图5-4中,以两档设置为例,给出了上述4个参数之间的关系:

同时,在实际应用中对上述4个速度参数进行设置时,还可以遵循以下四条原则来进行设置:

1)上一档位的速度最小值(MD35120)小于当前档位的速度最大值(MD35110)

在进行主轴参数设置时,必须注意:每个齿轮档的转速范围可以重叠,但是绝对不可以留有间隙。以两轴设置为例,在表5-18中给出正确和错误设置方法的示例及说明。

2)各档位速度最大值极限(MD35130)=相应档位速度最大值(MD35110)×1.1。

3)各档位速度报警值极限(MD36200)=相应档位速度最大值极限(MD35130)×1.1。

4)各档位速度最小值极限(MD35140)=相应档位速度最小值(MD35120)×0.9。

图5-4 主轴齿轮档速度限定参数关联示例图

表5-18 主轴齿轮档转速设置范围示例

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。