按照一般的调试习惯,首先应对数控系统的进给轴相关参数进行设置。对于SINUMER-IK 808D数控系统而言,主要的进给轴参数包括以下几类:

1)进给轴使能位置控制参数。

2)进给轴传动系统控制参数(丝杠螺距和齿轮比)。

3)进给轴移动方向控制参数。

4)进给轴轴速度和加速度控制参数。

5)进给轴位置环增益控制参数。

1.进给轴使能位置控制参数

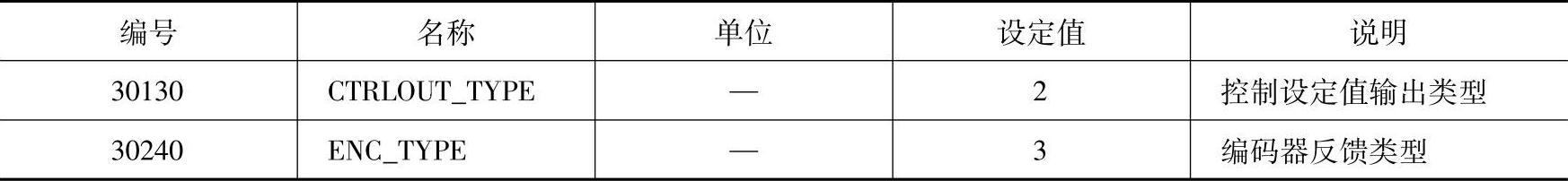

在SINUMERIK 808D控制系统出厂时的初始状态下,每个进给轴均为仿真轴。在此默认情况下,控制系统既不会产生输出至驱动端的指令,也不会从电动机端读取位置信号。只有根据表5-7中所给出的参数设定值激活进给轴的使能位置控制后,才使得进给轴进入运行状态。

表5-7 SINUMERIK 808D控制系统进给轴使能控制参数设置表

在这个过程中,应引起注意的是:即使输出端子排X200没有接输出点,也需要将直流24V连接到X200的引脚1,0V连接到引脚10。否则即使设定了使能位置控制参数,V60驱动器使能信号仍然无法就绪。

2.进给轴传动系统控制参数(丝杠螺距和齿轮比)

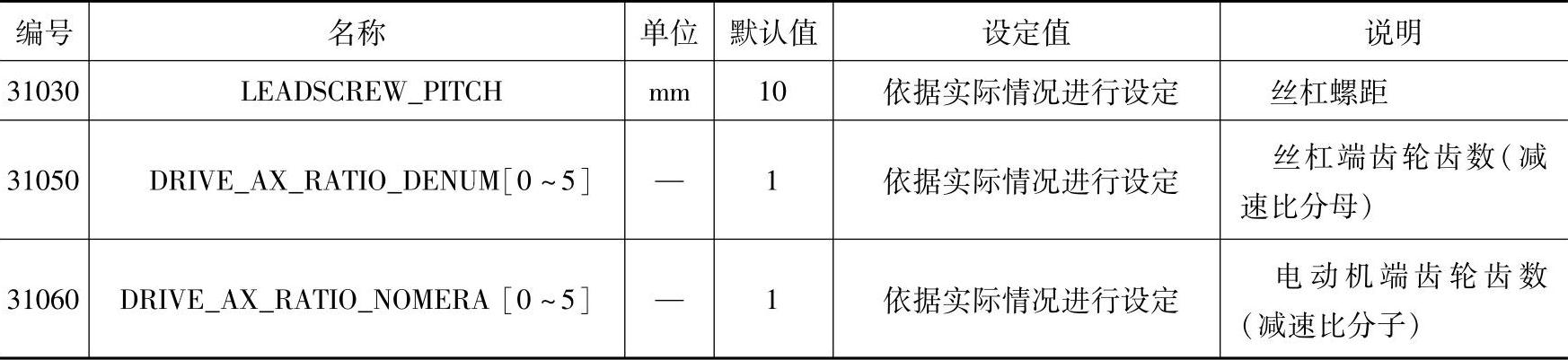

在进给轴使能的位置控制参数设定完毕之后,可以按照表5-8中所示参数,进一步对进给轴传动系统控制参数(主要为丝杠螺距和齿轮比)进行设置,以增强SINUMERIK 808D数控系统对于机床控制的准确性。

表5-8 SINUMERIK 808D数控系统进给轴传动系统参数设置表

机床各轴实际移动距离取决于各轴传动系统装置的参数设置,因此在实际应用中,我们必须正确地设置各轴丝杠螺距和齿轮比。

需要注意的是,不同的机械结构和机械部件的使用,使得SINUMERIK 808D数控系统的传动系统参数设置是多样化的。因此,传动系统参数的设定应根据实际的机械设计情况而定。

(1)丝杠螺距

丝杠螺距指的是丝杠上矩形螺纹的距离。如果设定错误,机床实际移动位移将与系统显示器显示位移不一致。

在实际的加工应用中,经常会出现工件加工质量不符合预期的情况。此时,核查系统内设置的丝杠螺距的准确性,是十分必要的故障排除手段之一。

(2)齿轮比

所谓齿轮比,是指当我们有两个或以上的齿轮在转动的时候,直径不同的齿轮结合在一起转动,直径大的齿轮转速自然会比直径小的齿轮转得慢一些。也就是说,齿轮的转速比例和齿轮直径大小成反比,这个比例称为齿轮比。

在图5-2中给出一个简单的齿轮比工作原理示例图,帮助读者加深对齿轮比的理解。

对于SINUMERIK 808D数控系统的进给轴而言,必须在齿轮比参数索引[0]处设定减速比。

对车床的齿轮减速比,31050[0]至31050[5]中各参数的数值必须保持一致,同时31060[0]至31050[6]中各参数的数值也必须保持一致;否则在加工螺纹时会出现NCK报警26050。

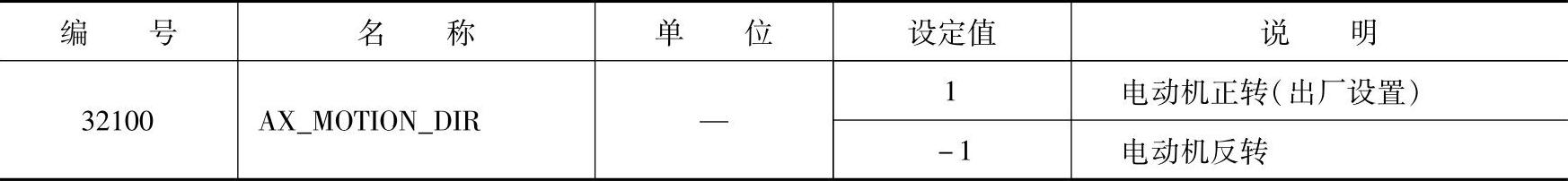

3.进给轴移动方向控制参数

在实际应用中,由于机床用途及机械结构设计的不同,经常会使进给轴的方向发生变化。对于SINUMERIK 808D数控系统而言,如果进给轴的移动方向与机床定义的移动方向不一致,则可以通过修改表5-9中所示的进给轴移动方向控制参数,对进给轴的移动方向进行修改,以符合实际应用和设计的需要。

图5-2 齿轮比工作原理示例图

表5-9 进给轴移动方向控制参数(https://www.xing528.com)

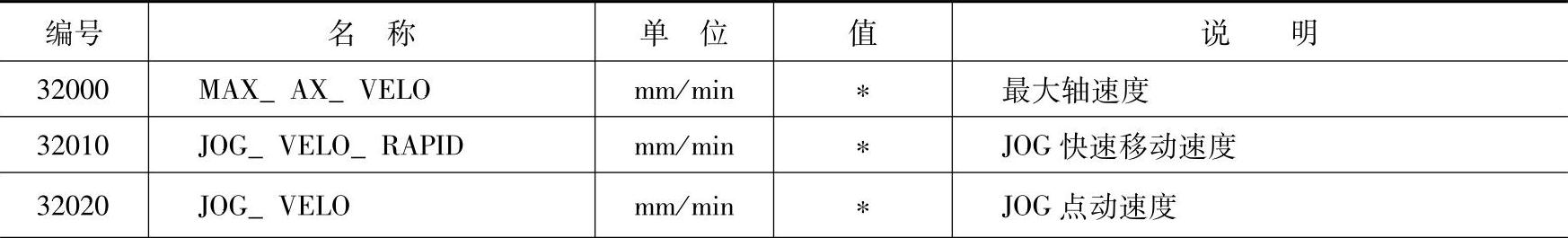

4.进给轴轴速度和加速度控制参数

在正确地设定了进给轴的使能控制参数、传动系统控制参数以及方向控制参数之后,接下来就应该考虑设置进给轴的移动速度和起停过程中的加速度。合理地设置进给轴轴速度和加速度控制参数,不仅可以有效地帮助提高加工精度要求,还可以在一定程度上提高机床的安全性能。

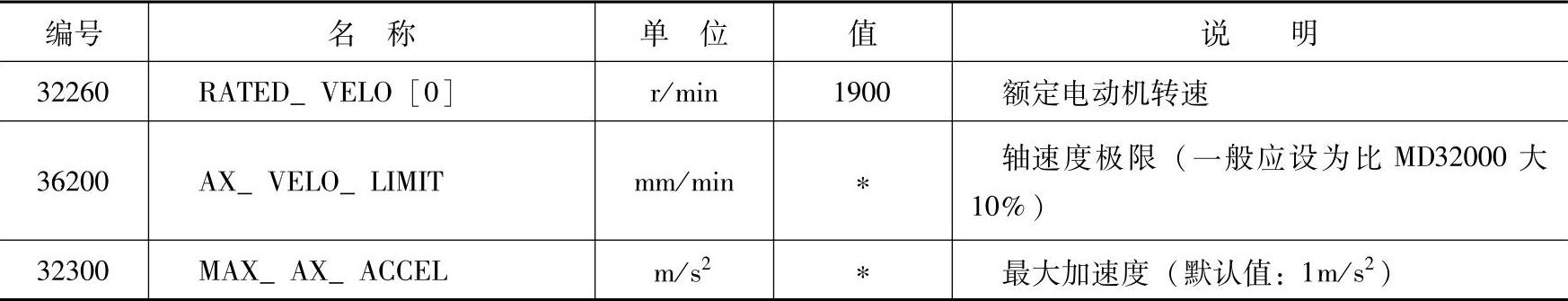

对于SINUMERIK 808D数控系统而言,可以根据表5-10所给的进给轴轴速度和加速度控制参数,结合实际情况和需要进行相应的设置。

表5-10 进给轴轴速度和加速度控制参数

(续)

注:*表示需要根据实际情况,自行选择合适的数值进行设置。

需要注意的是,SINUMERIK 808D数控系统标配的1FL5各系列电动机的额定转速为2000r/min,最大转速为2200r/min。因此,在设置最大轴速度时要充分考虑电动机的转速限制和丝杠螺距。

此外,对于MD36200的设置应注意以下几点:

1)MD36200的数值设置为高出最大轴速度MD32000数值的10%。

2)如无齿轮换档,仅设置MD36200的索引[0]和[1]即可(两个参数数值必须保持一致)。

3)如有齿轮换档,则应将MD36200的索引[0]至[5]全部设置;其中,索引[0]和[1]应保持一致,限定第1档位的速度极限,索引[2]控制第2档位的速度极限,其他索引依次类推即可。

5.进给轴位置环增益控制参数

我们在实际加工过程中经常会遇到加工精度误差问题,若要究其根本原因,就必须了解跟随误差E、开环增益K及进给速度V之间的关系。

1)跟随误差E是由进给伺服系统各环节信息传递的延迟效应所引起的。在位置控制过程中,实际位置总是滞后于命令位置,并且在进入稳态后,该滞后值会保持不变,即称之为跟随误差。跟随误差可以理解为指令位置Xi与实际位置Xf的差。

2)开环增益K是决定整个系统性能的重要参数,即机床调试时需要进行调整的参数MD32200。

从原理上来说,跟随误差E=进给速度V/开环增益K。从这里可以看出,如果要减少跟随误差E,就要尽量增大开环增益K或者减小加工时的进给速度V。

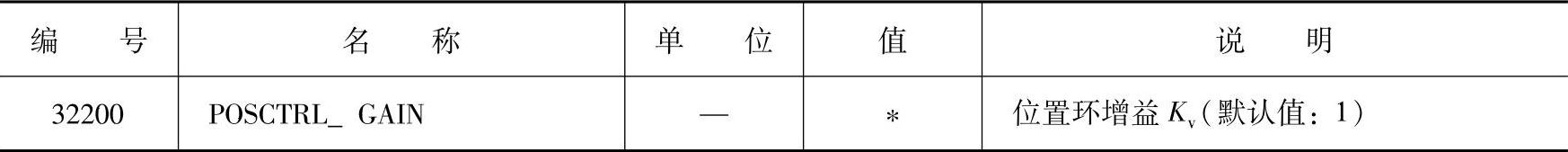

在SINUMERIK 808D数控系统中,可以通过对进给轴位置环增益控制参数的控制,对跟随误差进行适当的控制,从而在一定程度上满足加工质量和加工精度的需要。在表5-11中,给出了相关的进给轴位置环增益控制参数。

表5-11 进给轴位置环增益控制参数

注:*表示需要根据实际情况,自行选择合适的数值进行设置。

在对进给轴位置环增益控制参数进行调整时,需要注意以下几点:

1)位置环增益的调整应参考各轴的实际位置精度进行,根据实际需要适当调整数值(一般加工质量不良问题都可以尝试适当调大MD32200中所设定的数据值)。

①调大MD32200数值,可以提高机床伺服刚性,从而提高加工的定位精度和加工效果;但是如果数值设置过大,会造成电动机响声异常及机床振动等不良影响。

②调小MD32200数值,会降低机床伺服刚性,从而减小机床振动情况;但是如果数值设置过小,会影响机床的动态精度和定位精度。

2)各插补轴的位置环增益参数的数值设置要一致

因为位置环增益的不一致会导致两轴的跟随误差不相等,降低伺服插补精度,导致动态误差增大。例如在圆弧加工过程中,位置环增益不一致会加工成椭圆弧。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。