在实际应用中,刀架是普通车床的重要应用部件,也是SINUMERIK 808D数控系统车削系统调试中的一个重点问题。在实际应用中,刀架的控制方式及刀具工位数目是多样化的。目前来说,4工位、6工位的霍尔元件刀架是使用最为普遍的刀架。

在SINUMERIK 808D数控系统车床系统中,内置的标准PLC程序包含有霍尔元件刀架控制、二进制编码刀架控制和特殊编码功能刀架相关的控制程序。在本文下面的介绍中,将以霍尔刀架的使用作为例子,介绍SINUMERIK 808D数控系统标准PLC程序中的刀架控制。

1.霍尔刀架机床数据设定

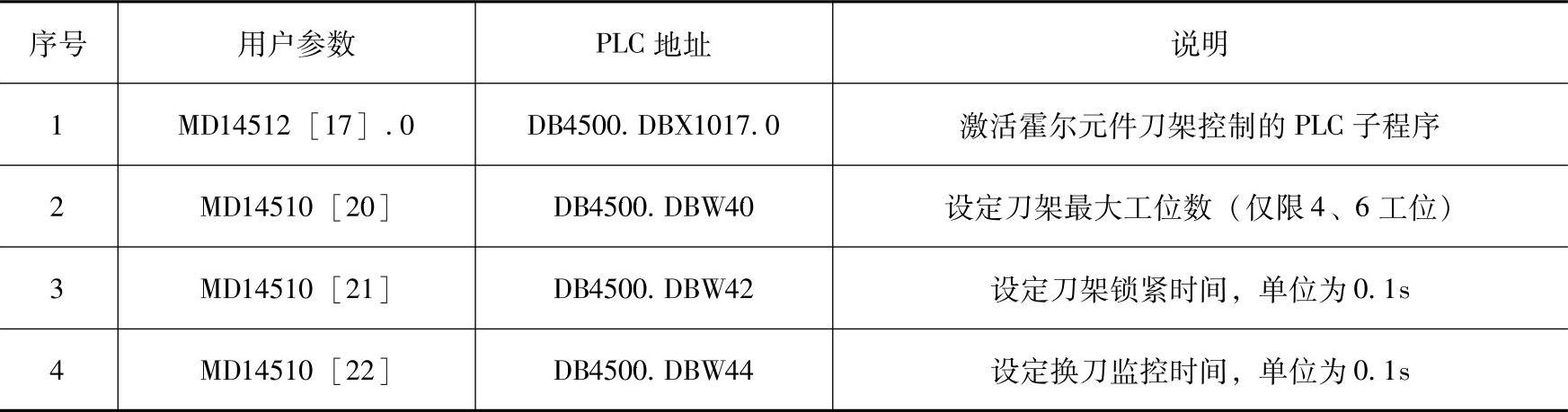

在表4-26中,给出使用SINUMERIK 808D数控系统中标准PLC程序控制霍尔刀架时,需要设定的用户数据。

需要注意的是,SINUMERIK 808D数控系统标准PLC程序只能支持4工位或6工位的霍尔元件刀架的控制,对于其他工位的刀架,则需要修改PLC程序。

表4-26 SINUMERIK 808D数控系统霍尔元件刀架用户数据表

2.霍尔元件刀架换刀过程相关的PLC程序

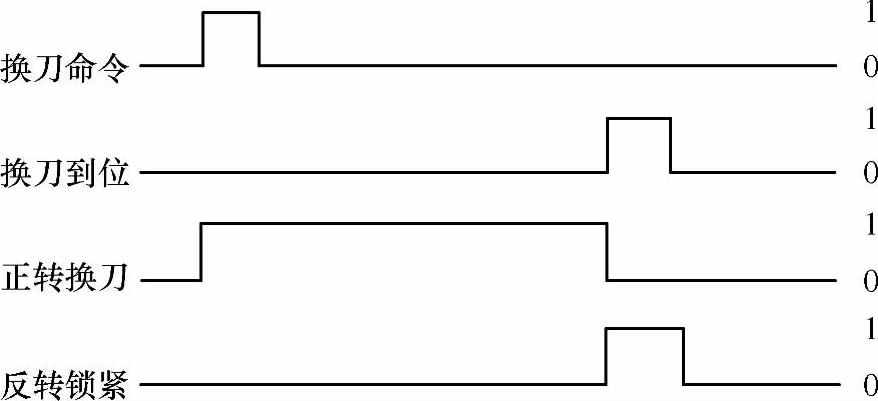

在SINUMERIK 808D车削版数控系统的标准PLC程序中,子程序块51用于刀位传感器为霍尔元件刀架控制,PLC主要的控制作用是对刀架电动机的控制,结合图4-45中所示的霍尔元件刀架换刀时序示例,可以大致地将霍尔元件刀架换刀过程中的基本控制逻辑和控制流程分为以下几个步骤:

1)PLC接收换刀指令,并确认指令正确。

2)PLC控制刀架电动机正转,寻找目标刀具。

图4-45 霍尔元件刀架换刀时序示例图

3)目标刀具找到后,会返回一个信号给PLC,PLC接收到信号后,控制刀架电动机反转锁紧。

同时,SINUMERIK 808D数控系统标准PLC程序块中还需要对霍尔元件刀架的相关监控数据进行设定:

1)反转锁紧时间:一般来说,反转锁紧时间的最大值应不超过3s,以防止刀架电动机损坏;同时其最小值应不小于0.5s,以保证刀架有足够的时间完成反转锁紧的工作过程。

2)换刀动作监控时间:可设置范围为3~20s,如果在监控时间内没有完成换刀动作,则PLC会在通过系统输出相应的报警信息。

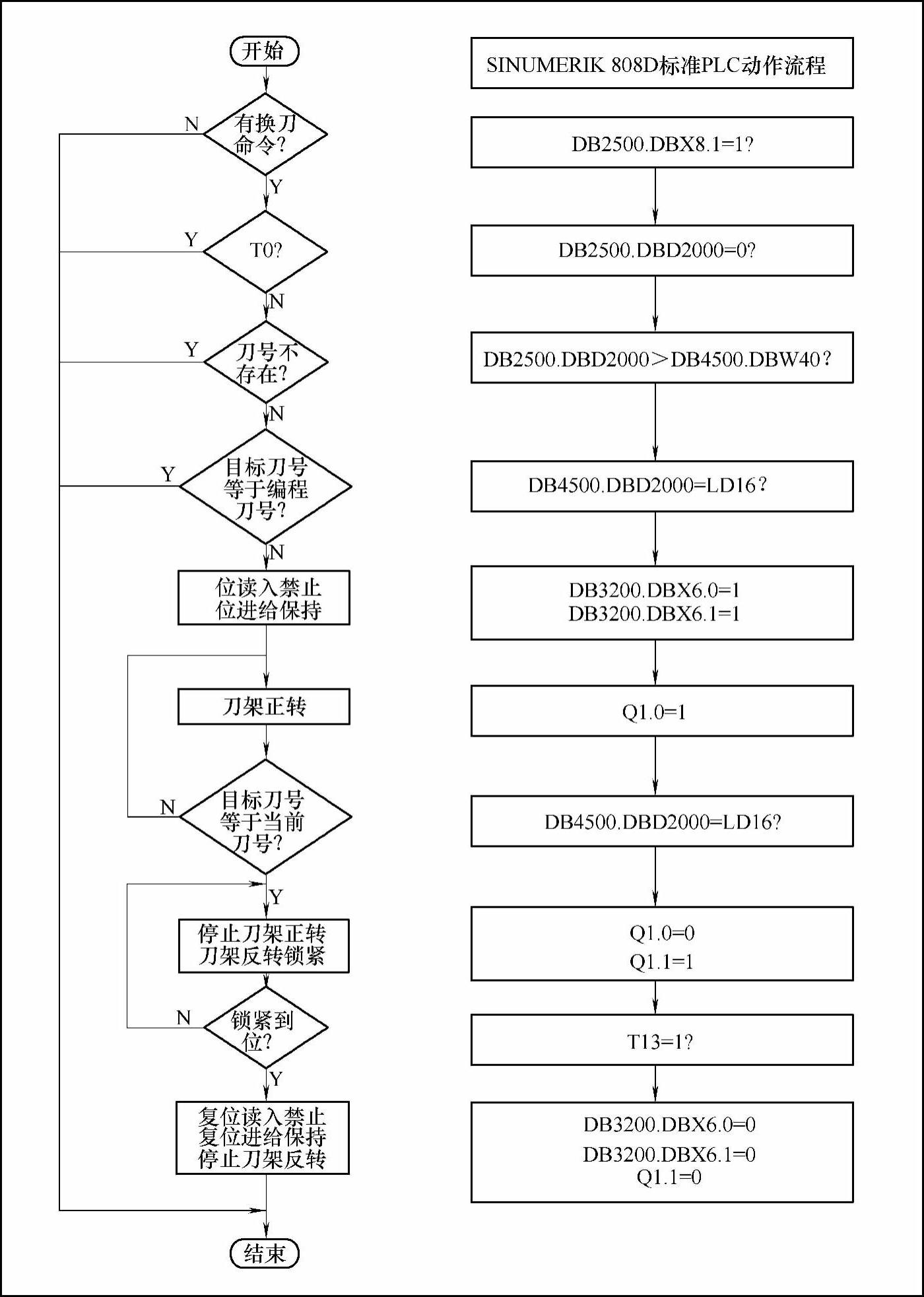

在图4-46中给出SINUMERIK 808D数控系统使用霍尔元件刀架的整体换刀过程中,以及PLC程序相应处理的接口信号,以帮助读者加深对霍尔元件刀架换刀过程的理解。

3.使用T.S.M功能及MCP换刀键进行换刀(https://www.xing528.com)

在SINUMERIK 808D数控系统中,关于换刀指令的激活,主要可以分为三种方式:

1)在自动方式或者MDA方式下,编程T指令启动换刀动作。在自动方式或者MDA方式下,编程T指令进行换刀的使用比较普遍,本书在此不再赘述。

2)在手动方式下,使用T.S.M功能进行换刀。

在本质上,T.S.M功能的使用可以理解为:通过手动方式执行PLC程序中的相应子程序控制块,进而调用预置的异步子程序,从而依靠系统执行异步子程序中的T指令完成换刀过程。

图4-46 霍尔元件刀架换刀PLC程序动作流程图

3)在手动方式下,使用MCP(机床操作面板)上的换刀键启动换刀动作。

通过MCP上的换刀键启动换刀动作纯属PLC动作,每次使刀架转一个刀位,PLC程序控制换刀过程完成后,需要执行异步子程序1,告知NCK当前的刀具号。具体的异步子程序1程序段参见表4-27。

表4-27 手动换刀异步子程序1程序段

执行该异步子程序前,首先需要将当前刀号送到DB4900.DBB12中(DB4900.DDB12中的数值与$A_DBD[12]中数值一致),在程序执行到T=_T,即T=当前刀号时,系统发出刀号改变指令,但由于当前刀号与目标刀号一致,PLC不执行任何动作,这样就完成了通过MCP换刀,系统依然能够刷新刀补,避免程序运行时撞刀。

使用MCP进行换刀,系统必须已回参考点,否则换刀完成后不能自动刷新刀补。若需要在未回参考点的状态下也能自动刷新刀补,则需修改机床参数MD11602,其参数各位的具体意义如下:

1)位0:该位置位为1时,则即便有停止条件,仍然能够启动异步子程序。

2)位1:该位置位为1时,则即便有轴未回参考点,仍然可以启动异步子程序。

3)位2:该位置位为1时,则即便有读入禁止,仍然可以启动异步子程序。

4)位3至位15:保留未用。

对于车床而言,可以设置MD11602=7H,使得手动换刀完成后,即便系统未回参考点或者有读入禁止命令,系统依然能够自动刷新刀补,从而保证手动换刀后,系统上的当前刀号与刀架上的当前刀号保持一致性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。