驱动和电动机的功率选择是设计数控机床和配置系统时的一个重要指标,如果功率范围选择过小,则会因为超负载工作而造成硬件损坏;选择过大,则会出现大马拉小车情况,造成成本上的浪费。因此,正确地选择功率范围是很有必要的,下面将简要介绍在选择功率范围的过程中,关于进给轴电动机负载特性及功率计算的基本应用。

1.电动机功率负载特性

作为一般驱动负载工作的回转电动机,主要有以下三种常用的功率负载特性:

(1)连续工作制(S1)

是指该电动机在额定工作条件和负载条件下允许长时间不间断的工作。

(2)短时工作制(S2)

是指该电动机在所规定的较短时间内,允许超出额定功率进行运转工作,其超载时间优先采用10min、30min或60min等。

(3)断续工作制(S3)

是指该电动机应按一定的通、断周期进行工作,以保证电动机在大电流、超载情况下不致因电动机温度过高,击穿绝缘层而烧坏。

2.伺服进给轴有效推力的计算及选择

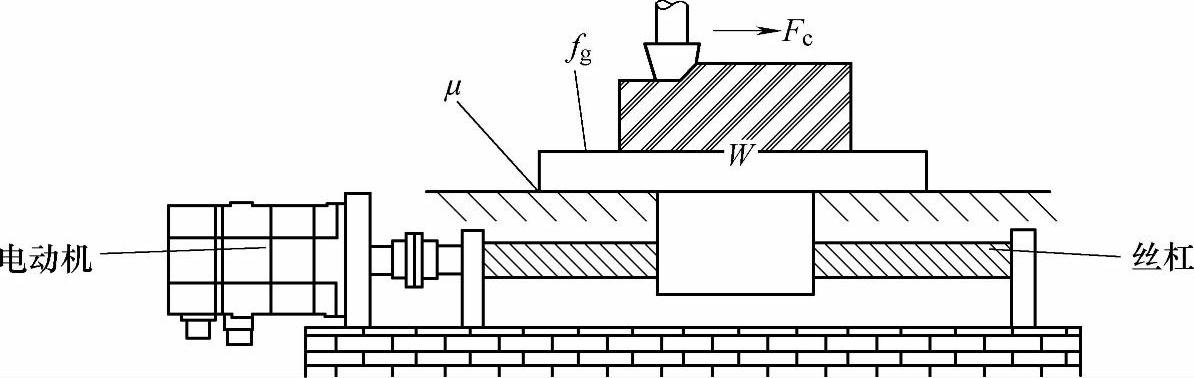

在图1-3中给出了基本的进给轴电动机传动示例,从图中我们不难发现,电动机的传动过程不仅仅与电动机和驱动器自身有关,同时也和相应的机械部件有很大的关联。

因此,在数控机床应用中,电动机和驱动器功率的选择还需要考虑机械负载、传动配比、丝杠等许多因素。需要注意的是,本书以下示例仅以水平伺服轴的电动机选择作为分析目标。

图1-3 电动机传动示例图

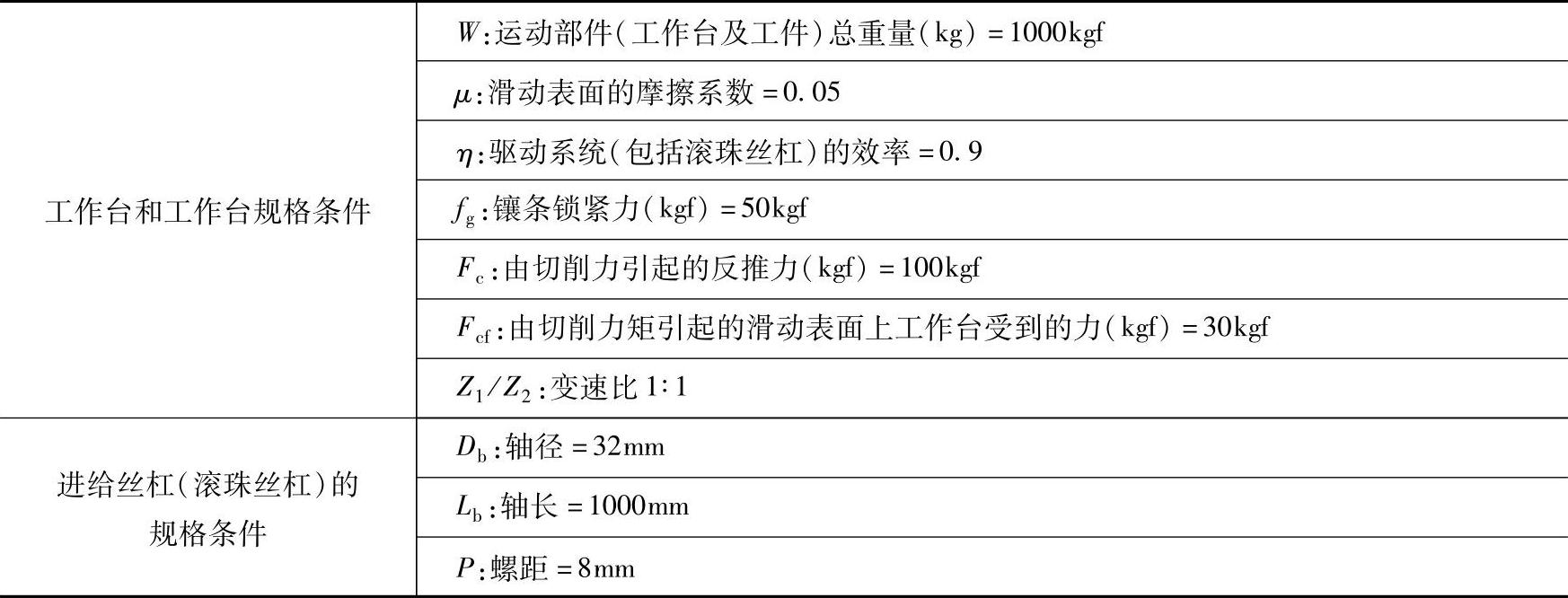

同时,在涉及具体功率的选择时,实际的机械配比条件对功率选择有较大影响。为了更好地进行说明,在表1-3中给出一组参考的机械配比条件示例,作为后续力矩计算的使用值。

表1-3 机械配比条件示例

注:表1-3中数据仅作为示例数据用于支撑后文的计算演示,实际应用中应根据实际情况获得相关数据值。

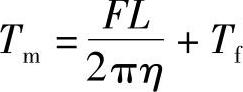

计算负载力矩,即加到电动机轴上的负载力矩计算,通常可根据以下公式算出:

式中 Tm——加到电动机轴上的负载力矩(N·m);

F——沿坐标轴移动的部件(工作台或刀架)所受到的力(N);(https://www.xing528.com)

L——电动机转动一转时,机床移动的距离=P(Z1/Z2)=8mm;

Tf——滚珠丝杠螺母或轴承加到电动机轴上的摩擦力矩=0.2N·m

π——取近似值3.14。

需要强调的是,公式中F值的大小取决于工作台的重量、摩擦系数,而与切削与否,或者是垂直轴或水平轴无关。此外,如果坐标轴是垂直轴,F值还与平衡锤有关。

对于水平工作台,F值可按下列公式计算:

(1)不切削时:F=μ(W+fg)

使用表1-3中的数据计算可得:

■F=0.05×(1000+50)kgf=52.5kgf

■Tm=(52.5×0.008×9.8)kgf.cm/(2×3.14×0.9)kgf.cm+0.2N·m=0.928N·m

(2)切削时:F=Fc+μ(W+fg+Fcf)

使用表1-3中的数据计算可得:

■F=100kgf+0.05×(1000+50+30)kgf=154kgf

■Tm=(154×0.008×9.8)kgf.cm(2×3.14×0.9)+0.2N·m=2.336N·m

为了满足条件,应根据数据清单选择电动机。基于上例,对于负载力矩的选择应确保在不切削时,负载力矩大于0.928N·m;而在切削时,负载力矩不小于2.336N·m,最高转速不高于3000r/min。以表1-3中给出的数据为例,根据其数据值计算所得的力矩大小进行判断,选择1FL5060-0AC21-0AA0型号电动机(4N·m)即可满足需要。

对于驱动器的选择则需要根据计算出来的电动机规格选择。例如,如果选择了4Nm的电动机,只需选择4A的SINAMICS V60驱动器就可以了。

需要强调的是,在进行计算力矩时,要注意以下几点:

1)应考虑由镶条锁紧力(fg)引起的摩擦力矩。根据运动部件的重量和摩擦系数计算得到的力矩通常比较小,但应注意镶条锁紧力和滑动表面的质量对力矩有很大影响。

2)滚珠丝杠轴承和螺母的预加负载,丝杠的预应力及其它一些因素有可能导致滚动接触时产生的Fc相当大。因此,小型和轻型机床的摩擦力矩会大大影响电动机所承受的力矩。

3)应考虑由切削力引起的滑动表面摩擦力(Fcf)的增加。切削力和驱动力通常并不作用在一个公共点上,如图1-3中所示,当切削力很大时,造成的力矩会增加滑动表面的负载。因此,在计算切削时的力矩时,要考虑由负载引起的摩擦力矩。

4)实际进给速度的变化会使摩擦力矩变化很大。因此,如果要得到精确的摩擦力矩值,则需要仔细研究速度变化、工作台支撑结构(滑动接触、滚动接触和静压力等)、滑动表面材料、润滑情况以及其他因素对摩擦力的影响。

5)机床的装配情况、环境温度及润滑状况等对一台机床的摩擦力矩也有很大的影响。因此,大量搜集同一型号的机床数据可以帮助我们较为精确的计算其负载力矩;此外,在调整镶条锁紧力时,还要注意保持对于摩擦力力矩状态的监测,避免过大的力矩产生。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。