放顶煤支架是随着放顶煤开采方法的发展应运而生的,它是解决厚及特厚煤层开采的一种经济有效的方法。我国放顶煤支架的发展从低位放顶煤支架的研制开始,经历了高位、中位放顶煤,现在又回到低位放顶煤。

1.放顶煤支架的结构及特点

(1)高位放顶煤支架的放煤口处于支架的上部,即顶梁上,一般使用单输送机运送采煤机采下的煤和放落的顶煤,这使工作面运输系统简单。但由于放煤口较高,煤尘较大,支架顶梁较短,容易出现架前顶煤放空而造成支架失稳或移架困难现象。

(2)中位放顶煤支架的放煤口位于支架的中部,即掩护梁上。工作面采用双输送机,一前一后分别运输采煤机采下的煤和放落的顶煤。由于工作面有两套独立的出煤系统,采煤和放煤间干扰较少,可以实现采、放平行作业,提高工作面生产率。

(3)低位放顶煤支架的放煤口位于支架后部掩护梁的下方,其后输送机直接放在底板上或底座后方的拖板上。以反向四连杆低位大插板放顶煤支架为代表的新型高效放顶煤支架,成为放顶煤支架架型发展的方向。

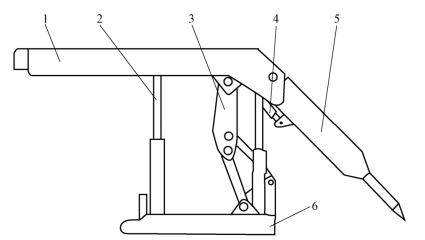

反向四连杆低位放顶煤支架的结构如图2−56所示,该支架为双输送机配备。其结构和性能特点如下:

图2−56 反向四连杆低位放顶煤支架

1—顶梁;2—立柱;3—掩护梁;4—尾梁千斤顶;5—尾梁;6—底座

采用双前连杆和单后连杆结构的宽形反向四连杆机构,布置在前、后立柱之间,提高了支架的抗偏载能力和整体稳定性。

大插板式尾梁放煤机构,其尾梁千斤顶可双位安装,既可支设在顶梁上,也可支设在底座上,一般状态是支设在顶梁上。后部放煤空间大,为顺利放煤创造了良好的作业环境,可充分发挥后部输送机的输运能力,且操作、维修方便。尾梁摆动有利于落煤,插板伸缩量大,放煤口调节灵活,对大块煤的破碎能力强,可显著提高顶煤的采出率。

支架为四柱支承掩护式支架,后排立柱支承在顶梁与四连杆机构铰接点的后端,可适应外载集中作用点的变化,切顶能力强。

顶梁相对较长,掩护空间较大,通风断面大,而且对顶板的反复支承可使较稳定的顶煤在矿压作用下预先断裂破碎,有利于放煤。

2.放煤机构

放煤机构是设计放顶煤支架的关键,它不但能自由地控制放煤,而且具有对放下的大块煤破碎的功能。放煤机构主要有3 种形式,即摆动式放煤机构、插板式放煤机构和折页式放煤机构。

1)摆动式放煤机构

摆动式放煤机构如图2−57所示,由放煤千斤顶、插板千斤顶、放煤摆动板和插板组成。其中,放煤摆动板是主体。放煤摆动板内部设有轨道,用以安装插板,上端铰接在掩护梁放煤口上沿,在中下部由两个一端固定在底座上的放煤千斤顶推拉,使放煤摆动板上、下摆动,与掩护梁形成一定的角度,用于破碎顶煤和打开整个放煤窗口。(https://www.xing528.com)

图2−57 摆动式放煤机构

1—放煤千斤顶;2—插板千斤顶;3—放煤摆动板;4—插板

在放煤摆动板内装有可伸缩的插板,插板前端设有用于插煤的齿条,齿条下部有耳座,与插板千斤顶连接。在插板千斤顶的作用下,插板伸出或收回,用于启闭局部窗口。

摆动式放煤机构在关闭状态时,插板伸出,搭在放煤口前沿;放煤时,由液压控制系统先收缩插板,以免损坏插板,然后摆动放煤机构。

2)插板式放煤机构

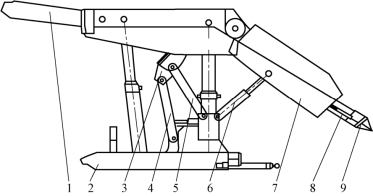

插板式放煤机构如图2−58所示,主要由尾梁、尾梁千斤顶、插板和插板千斤顶等组成。

图2−58 插板式放煤机构

1—顶梁;2—底座;3—斜梁;4—前连杆;5—后连杆;6—尾梁千斤顶;7—尾梁;8—插板千斤顶;9—插板

尾梁和插板都是由钢板焊接而成的箱形结构,尾梁体内设有滑道,插板安装在滑道内,操纵插板千斤顶使插板在滑道上滑动,以实现伸缩。关闭或打开放煤口,操纵尾梁千斤顶,可使尾梁上、下摆动,以松动顶煤或放煤,插板的前端设有用于插煤的齿条。

插板放煤机构在关闭状态时,插板伸出,挡住矸石流入后部输送机;放煤时,收回插板,利用尾梁千斤顶和插板千斤顶的伸缩调整放煤口进行放煤。

3)折页式放煤机构

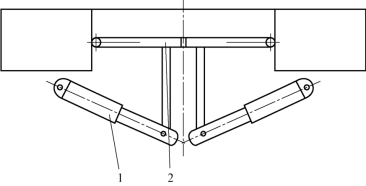

折页式放煤机构如图2−59所示,由折页千斤顶和折页板组成。它通过开启、关闭两扇可转动的折页门来控制放煤。由于受结构限制,折页门在放煤位置时很难达到垂直掩护梁位置,影响放煤的面积。而且折页板铰接处有较大缝隙,密封性能差,故这种放煤机构已基本不用。

图2−59 折页式放煤机构

1—折页千斤顶;2—折页板

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。