放顶煤支架用于特厚煤层采用冒落开采时支护顶板和放顶煤。利用与放顶煤支架配套的采煤机和工作面输送机开采底部煤,上部煤在矿山压力的作用下将其压碎而冒落,冒落的煤通过放顶煤支架的溜煤口流到工作面输进机。

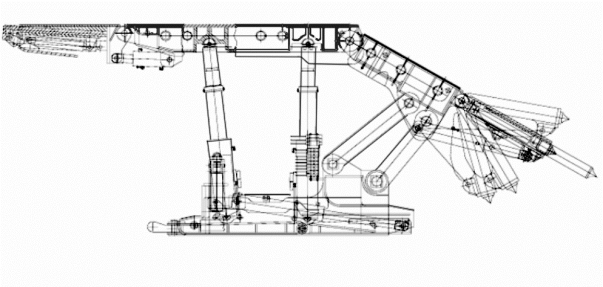

图2−55所示是ZF6400/17/32 型放顶煤支架外形示意。ZF6400/17/32 型放顶煤支架是在认真总结国内外放顶煤技术成果,分析研究各种放顶煤支架特点和使用经验的基础上,由天地科技股份有限公司开采所事业部设计,由中煤北京煤矿机械有限责任公司制造的新型低位放顶煤支架。

图2−55 ZF6400/17/32 型放顶煤支架外形示意

1.放顶煤支架的适用条件及主要配套设备

1)适用条件

(1)煤层自然厚度为4.49~7.17 m,平均厚度为5.65 m;

(2)煤层倾角小于7°;

(3)坚固性系数f= 0.38~14;

(4)顶底板:顶底板均为砂质泥岩、泥岩,局部为粉砂岩,顶底板结构松软,吸水易软化,强度较低。

2)主要配套设备

(1)采煤机:MG300/700−WP,数量1 台;

(2)工作面刮板输送机。前部输送机:SGZ800/750 型刮板输送机,数量1 部;后部输送机:SGZ800/750 型刮板输送机,数量1 部

2.放顶煤支架的特点

(1)工作面三机采用大配套,截深为800 mm。为了保证截深和有效的移架步距,支架的推移千斤顶的行程定为900 mm,为高产、高效创造有利条件。

(2)支架的前连杆采用双连杆,大大提高了支架的抗扭能力。

(3)放煤机构高效可靠,后部输送机过煤高度高,增加了大块煤的运输能力,尾梁向上、向下回转角度大,增加了对煤的破碎能力和放煤效果。

(4)尾梁—插板机构采用小尾梁—插板机构,尾梁—插板运动结构选用V 形槽结构,运动灵活自如。

(5)底座中部为推移机构,推移千斤顶采用倒装形式,结构可靠,移架力大,可实现快速移架。推移装置为长推杆机构,采用两节铰接形式。

(6)底座中部设计抬底机构,抬底千斤顶伸出顶上推杆以抬起底座前端。

(7)液压系统采用400/200 L 大流量换向阀,双回路环形分段供液。

(8)支架前、后均配置喷雾降尘系统。

放顶煤综采法的优点是:巷道掘进量小、工作面搬迁次数少、成本低和效率高。

3.放顶煤支架的组成

放顶煤支架主要由金属结构件、液压元件两大部分组成。

金属结构件有:护帮板,前梁,顶梁,掩护梁,尾梁,插板,前、后连杆,底座,推移杆以及侧护板等。

液压元件主要有:立柱、各种千斤顶、液压控制元件(换向阀、单向阀、安全阀等)、液压辅助元件(胶管、弯头、三通等)以及随动喷雾降尘装置等。

4.放顶煤支架的主要技术参数

高度(最低/最高):1 700/3 200 mm;

宽度(最小/最大):1 410/1 580 mm;

中心距:1 500 mm;

初撑力(P= 31.4 MPa):5 232 kN;

工作阻力(P= 36.86 MPa):6 400 kN;

底板平均比压:1.2~2.2 MPa;

支护强度:0.82~0.88 MPa;

煤层倾角:小于7°;

泵站压力:31.5 MPa;

操纵方式:本架手动操作;

质量:21.2t。

5.放顶煤支架的主要结构件及其作用

1)前梁机构

前梁机构由前梁、伸缩梁和护帮板组成,在顶梁前部铰接,和顶梁一起支护顶板,伸缩梁起到及时支护顶板的作用,护帮板可翻转,对比较破碎的顶煤或岩石进行及时支护,对煤壁起到防止片帮作用。

2)顶梁机构

顶梁机构直接与顶板接触,支承顶板,是支架的主要承载部件之一,其主要作用如下:

(1)承接顶板岩石及煤的荷载;

(2)反复支承顶煤,对比较坚硬的顶煤起破碎作用;

(3)为回采工作面提供足够的安全空间。

放顶煤支架的顶梁为分体式结构,顶梁前端设有前梁机构,液压支架顶梁采用钢板拼焊箱形变断面结构。顶梁采用单侧活动侧护板,顶梁顶板一侧上平面低一个板厚,用于安装活动侧护板,控制顶梁活动侧护板的千斤顶和弹簧套筒均设在顶梁体内,并在顶梁上留有足够的安装空间。(https://www.xing528.com)

3)掩护梁

掩护梁上部与顶梁铰接,下部与前、后连杆相连,经前、后连杆与底座连为一个整体,是支架的主要连接和掩护部件。其主要作用如下:

(1)承受顶板给予的水平分力和侧向力,增强支架的抗扭性能。

(2)掩护梁与前、后连杆,底座形成四连杆机构,保证梁端距变化尽可能小。

(3)阻挡后部落煤前串,维护工作空间。

4)底座

底座是将顶板压力传递到底板和稳定支架的部件。除了满足一定的刚度和强度外,还要求对底板起伏不平的适应性要强,对底板接触比压要小。其主要作用如下:

(1)为立柱、液压控制装置、推移装置及其他辅助装置形成安装空间;

(2)为工作人员创造良好的工作环境;

(3)具有一定的排矸、挡矸作用;

(4)保证支架的稳定性。

支架底座为整体式刚性底座,底座前部用厚钢板过桥连接,后部用箱形结构连接,底座中后部底板畅开,便于浮煤及碎石排出。底座前端为大圆弧结构,防止移架时啃底。

5)前、后连杆

前、后连杆上、下分别与斜梁与底座铰接,共同形成四连杆机构,支架的前、后连杆为整体单连杆,均为钢板焊接的箱形结构,这种结构不但有很强的抗拉、抗压性能,而且有很强的抗扭性能。

6)尾梁

尾梁上部与掩护梁铰接,由两个尾梁千斤顶支承,支架前移后垮落的顶煤及顶板直接作用到尾梁上,尾梁是支架掩护和实现放顶煤的关键部件。

尾梁采用整体箱形结构,用钢板拼焊而成。前部留有插板千斤顶耳座,两侧后部留有尾梁千斤顶耳座,尾梁内留有装插板的空间。

7)插板

插板由插板千斤顶与尾梁相连,处于尾梁内部,是实现放顶煤的直接部件。插板是由钢板拼焊的等断面结构,插板千斤顶耳座放在插板内部。这样不但便于插板的安装,也增大了插板强度。

8)推移机构

支架的推移机构包括推移杆、连接头、推移千斤顶和销轴等部件。其主要作用是推移输送机和拉架。

支架推移机构采用铰接式长推杆结构,由前、后推杆铰接而成,适应性强,易于拆装。放顶煤支架的推移杆采用等断面的箱型钢板焊接结构,前、后推杆均有导向条,其作用是推移千斤顶导向并阻挡输送机下滑。

9)防护装置

支架性能的好坏和对工作面地质条件的适应性,在很大程度上取决于防护装置的设置和完善程度。放顶煤支架设有比较完善的防护装置,性能可靠。其主要包括侧护板、护帮板等机构。

(1)侧护板。设置侧护板,提高了支架掩护和防矸性能。一般情况下,支架顶梁和掩护梁设有侧护板。侧护板通常分为固定侧护板和活动侧护板两种,左、右对称布置,一侧为固定侧护板,另一侧为活动侧护板。固定侧护板可以是永久性的,也可以是暂时性的(也称为双向可调活动侧护板)。暂时性固定侧护板可以在调换工作面方向时,改作活动侧护板,而此时另一侧的活动侧护板改为固定侧护板。

活动侧护板一般都由弹簧套筒和千斤顶控制。侧护板的主要作用如下:

①阻挡矸石。在降架过程中,由于弹簧套筒的作用,使活动侧护板与邻架固定侧护板始终接触,以有效防矸。

②操作侧推千斤顶。用侧护板调架,对支架防倒有一定作用。

防顶煤支架顶梁和掩护梁设有单侧活动侧护板,另一侧为固定侧护板,顶梁活动侧护板由两个弹簧套筒和两个千斤顶控制。弹簧套筒由导杆、弹簧、弹簧筒等组成,侧护板由钢板直角对焊而成,侧板上的耳子是在运输时固定活动侧护板用的。

(2)护帮板。护帮装置铰接在前梁下部的伸缩梁上。护帮板在前端,护帮千斤顶与托板连接。需护帮时可操作护帮千斤顶,使护帮板下部贴紧煤壁。在采煤机到来之前一定要收回护帮装置,使采煤机顺利通过,并防止滚筒割前梁。当前方片帮,梁端距过大时,可先推出护帮板,但在采煤机通过之前必须收回护帮板。当顶板发生冒落或梁端距过大时,护帮板可翻转,对煤壁上方顶板进行临时支护。

10)放顶煤机构

本支架为低位放顶煤支架,放顶煤机构位于掩护梁的后端,主要包括尾梁、插板、插板千斤顶及尾梁千斤顶等。放煤时,只要将插板收回并摆动尾梁,垮落的顶煤即可从尾梁后部流进输送机。

11)液压系统、喷雾降尘系统及其控制元件

本支架的液压系统,由乳化液泵站、主进液管、主回液管、各种液压元件、立柱及各种用途的千斤顶组成。操纵方式采用本架手动操作。采用快速接头、U 形卡及O 形密封圈连接,拆装方便,性能可靠。

在主进、回液三通到换向阀之间,装有平面截止阀、过滤器、回油断路阀和截止阀,可根据需要接通或关闭某架液路,可以不停泵维修某架胶管及液压元件,过滤器能过滤主进液管来的高压液,防止脏物杂质进入架内管路系统。

本支架液压系统所使用的乳化液,是由乳化油与水配制而成的,乳化油的配比浓度为5%。使用乳化液应注意以下几点:

(1)定期检查浓度,浓度过高会增加成本,浓度太低可能造成液压元件腐蚀,影响液压元件的密封;

(2)防止污染,定期(两个月左右)清理乳化液箱;

(3)防冻:乳化液的凝固点为−3 ℃左右,与水一样,也具有冻结膨胀性,乳化液受冻后,不但体积膨胀,稳定性也受影响,因此,乳化液在地面配制和运输时要注意防冻。

12)降尘系统

放顶煤工作面的煤尘要比普通工作面大得多,除了采煤机割煤过程中产生的煤尘以外,在移架和放顶煤过程中都会产生大量的煤尘。目前综放工作面的含尘量均超过相关规程的指标,这已成为制约放顶煤开采方法发展的重要障碍,故防尘工作特别重要。放顶煤工作面防尘的重点是减少煤尘量,一般采取以下措施:

(1)煤层预注水,即超前工作面在顺槽里对煤体进行预注水。

(2)喷水灭尘,即支架上带有喷雾洒水装置,当采煤机切割煤或放顶煤时即进行洒水灭尘。

该支架带有完善的前、后喷雾降尘系统,支架前部采用手动控制方式,用来控制采煤机割煤产生的粉尘;后部采用自动控制方式,用来控制放顶煤所产生的粉尘,它由插板千斤顶来控制喷水阀的关闭,当插板千斤顶收回放煤时,千斤顶小腔的高压液打开喷水阀开始喷水。

该支架喷水系统有如下特点:

(1)管路简单,操作方便;

(2)两条管路都可单独控制,由截止阀任意关闭;

(3)对双喷头采用随动控制系统,可节约水源,并可有效控制粉尘。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。