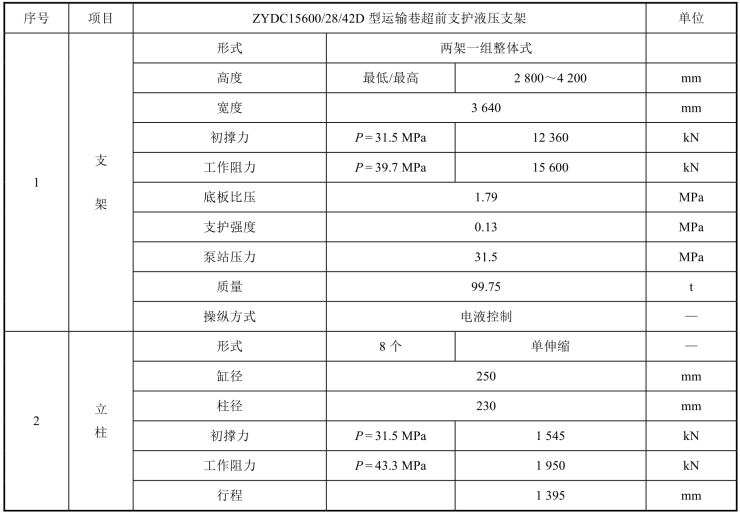

1.ZYDC15600/28/42D 型超前支架的主要技术参数(表2−5)

表2-5 ZYDC15600/28/42D 型超前支架的主要技术参数

续表

2.运输巷超前支架的工作原理

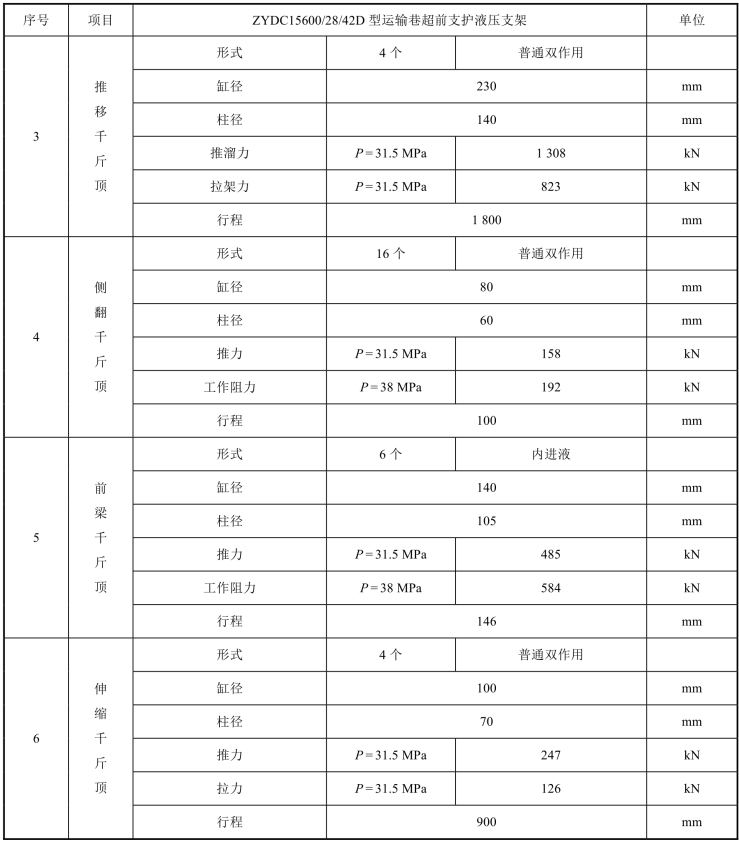

支架采用两架一组结构,其结构如图2−53所示。采用“两步一移”方式(即采煤机割两刀,超前支架前移一次)。两架超前支架分别布置于破碎机前、后,通过推移油缸及连接头与转载机相连,实现超前支护20 m。两架支架均采用分体底座、分体连杆、整体斜梁、整体顶梁结构,顶梁可左、右旋转15°,提高了对顶板的适应能力。两架超前支架除顶梁外,底座、连杆、斜梁、侧翻及前梁、护帮板均可互换使用。超前支架原理如图2−54所示。

图2−53 超前支架结构

1—前顶梁主体;2—万向连接头;3—斜梁;4—侧向挡矸装置;5—底座;6—前连杆;7—后连杆8—立柱;9—电液控制系统;10—推移千斤顶;11—侧向调架装置;12—连接头;13—连接座14—前梁;15—前梁千斤顶;16—后梁;17—护帮千斤顶;18—护帮;19—后顶梁主体;20—伸缩梁

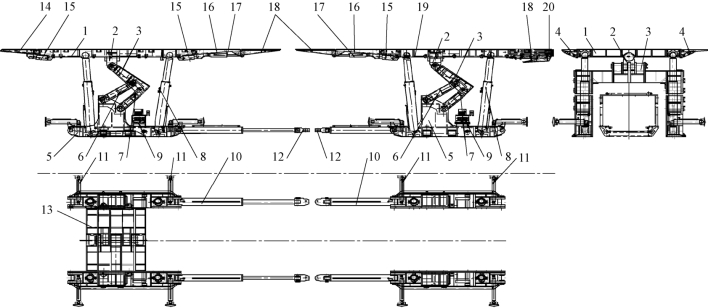

图2−54 超前支架原理

1—前超前支架;2—后超前支架;3—端头支架;4—转载机;5—破碎机6—刮板机机头;7—煤壁;8—岩壁

后超前支架顶梁一端(煤帮侧)采用整体顶梁带伸缩梁及一级护帮板结构,伸缩行程为900 mm,护帮长度为900 mm,以实现采煤机割两刀超前支架移一次前对顶板的及时支护,保证与采煤机及转载机、端头支架一刀一移时的安全空间。顶梁另一端采用铰接前梁带护帮板结构,以减小顶梁主体长度,增大支护面积;前梁顶梁两端分别采用铰接前梁带护帮板或铰接前梁结构,减小顶梁主体长度,增大支护面积,提高对顶板的适应性。

超前支架通过推移千斤顶与转载机(破碎机部位)连接,转载机前移通过三架端头支架推移油缸推动实现;超前支架前移通过支架上推移油缸拉移实现。端头支架、转载机、超前支架三者的相互协调关系为:采煤机割煤后,三架端头支架推移油缸推动转载机前移两个步距后,第一架超前支架通过与转载机相连的推移油缸推动而前移两个步距。后架超前支架则通过超前支架上的推移油缸拉移而前移两个步距。与端头支架间空顶部分由超前支架及端头支架上的伸缩梁、护帮板实现及时支护。(https://www.xing528.com)

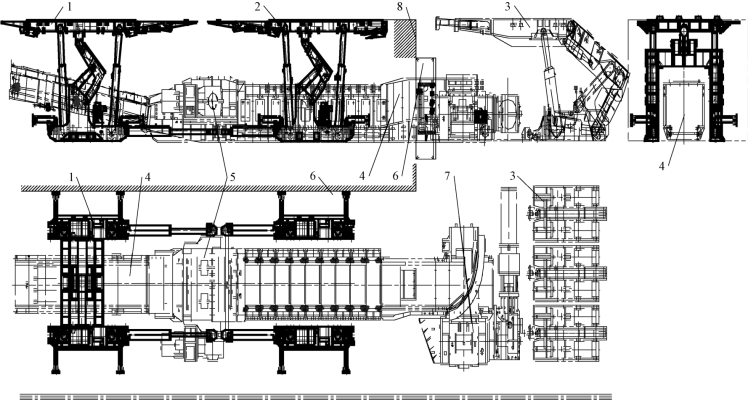

3.运输巷超前支架的主要结构特征

(1)支架采用两架一组前、后置结构,“两步一移”方式,前、后架结构均相同。支架前移以转载机为支点,通过与转载机相连的推移油缸来实现。

(2)支架采用紧凑型小四连杆四柱支承掩护式结构。满足支架与转载机、破碎机之间的配套关系,同时保证超前支架的稳定性。

(3)支架顶梁与斜梁采用万向连接头连接,顶梁可左、右旋转15°,提高对顺槽顶板的适应能力。

(4)支架顶梁采用前、后端铰接前梁及护帮板结构,减小顶梁主体长度,增大支护面积,提高对顶板的适应性。两侧设计侧翻板结构,有效扩大支护面积,保证设备、人员安全。

(5)支架底座两侧均设计有侧向调架装置,侧调千斤顶可旋转安放,不用时可旋转至与底座平行,不影响行人通过。

(6)前架支架左、右底座前部通过连接座连接成一体,防止支架前移时偏斜。

(7)支架采用电液控制系统,可实现本邻架自动和手动控制,亦可实现远程控制(在端头支架上),以满足智能化工作面要求。

(8)支架初撑力可通过集控中心或本邻架控制器进行调整,以满足顺槽顶板的支护要求。

(9)前、后架管路系统均为各自独立系统,每架管路均由底座经连杆、斜梁到顶梁上,管路走向整齐、顺畅。

(10)超前支架顶梁上设置纵向垫条,垫条宽度为300 mm,高度为150 mm,长度为800 mm 左右,纵向间距为700 mm 左右,横向中心间距为950 mm。

(11)超前支架推移千斤顶安装位移传感器,满足行程1 800 mm 的要求。

(12)超前支架立柱上安装压力传感器,每架前、后柱各1 个,支架初撑力可调。

(13)运输巷超前支架实现超前支护长度20 m。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。