1.采煤机的生产率

采煤机的生产率与矿山地质条件,采煤机的性能、组织管理等有关。其分为理论生产率和实际生产率。

1)理论生产率

理论生产率是指采煤机在给定条件下以最大可能的工作参数连续运行得到的生产率,也称为最大生产率。一般采煤机技术特征中给出的生产率(生产能力)就是理论生产率,它的计算公式如下:

![]()

式中:Q1——理论生产率,t/h;

H——采高,m;

B——截深,m;

vq——给定条件下最大可能的牵引速度,m/min;

ρ——实体煤密度,ρ=1.3~1.4 t/m3。

2)实际生产率

实际生产率是考虑了采煤机必须完成的辅助作业时间(检查机器、换截齿、开缺口空行程等)、消除故障时间和采煤机以外的各种原因造成停机的时间后得到的生产率。

这些因素是工作面组织工作和其他配套设备所存在的问题,如输送机和液压支架工作能力不适应或故障、工作面事故、供电系统故障等引起的。

显然,由于采煤机自身以及外界各种因素造成停机的时间使采煤机的实际生产率低于理论生产率较多。为了提高实际生产率,从采煤机自身方面看,要合理地提高牵引速度,减少辅助作业时间,加强机器的检查保养,不出或少出故障,提高采煤机的开机率;从工作面组织和技术管理方面看,要使配套设备的工作能力满足采煤机的要求,采煤工艺的各工序间要协调好,杜绝工作面事故,尽量减少设备故障等。

采煤机的实际生产率必须满足工作面产量计划的要求。实际生产率的计算公式为

![]()

式中:Q2——实际生产率,t/h;

Q1——理论生产率,t/h;

k1——采煤机技术上可能达到的连续工作系数,一般 k1=0.5~0.7;

k2——采煤机实际工作中能达到的连续工作系数,一般 k2=0.6~0.65。

2.截深

截深是指采煤机滚筒切入煤壁的深度,是由端盘外侧的齿尖到滚筒内侧的边缘之间的距离。

(1)截深与滚筒宽度相适应。截深决定着工作面每次推进的步距,是决定采煤机装机功率和生产率的主要因素,也是与支护设备配套的一个重要参数。

(2)截深与截割高度关系很大。若截割高度较小,则工人行走艰难,采煤机牵引速度受到限制;反之,若截割高度很大,则煤层容易片帮,顶板施加给支护设备的荷载大,运输能力相应下降。为了保证适当的生产率,宜用较大截深。

目前我国多数采煤机的截深为0.6 m 左右。在薄煤层中,由于牵引速度不能太快,为了提高生产率,采煤机截深可加大到0.75~1.0 m;现代的电牵引采煤机,为了使其生产率满足高产、高效的要求,截深普遍达到了0.8~1.0 m,少数甚至可达1.2 m,这和当前装机功率增加有很大的关系。

3.滚筒直径

滚筒直径是指滚筒截齿齿尖处的直径。单滚筒采煤机一次采全高,采煤机的滚筒直径比最小采高稍小一些,即D=Hmin−(0.1 ~0.3)m(H min为最小采高);中厚煤层使用的单滚筒采煤机和双滚筒采煤机一次采全高,其滚筒直径 D 应稍大于最大采高的一半,即D=(0.55 ~0.6)Hmax(H max为最大采高)。

4.采高

采高就是采煤机的实际开采高度。

采高大小对确定采煤机整体结构有决定性影响,它既决定了采煤机使用的煤层厚度,也是与支护设备配套的重要参数。

考虑煤层厚度的变化、顶板下沉和上浮煤等会使工作面高度减小,煤层(或分层)厚度不宜超过采煤机最大采高的90%~95%,不宜小于采煤机最小采高的110%~120%。

5.滚筒转速及截割速度

滚筒转速的选择,直接影响截煤比能耗、装载效果、粉尘大小等。转速过高,不仅煤尘产生量大,且循环煤增多,转载效率降低,截煤比能耗降低。根据实践经验,一般认为采煤机滚筒的转速控制在30~50 r/min 较为适宜。

6.机面高度与底托架高度

1)机面高度(A)

机面高度是指从工作面底板表面至采煤机上表面的高度。一种采煤机机型往往有几种不同的机面高度(靠使用不同高度的底托架及输送机槽获得),以适应在采高范围内不同高度工作时的要求,因此选型时要特别注意,并向厂家说明。

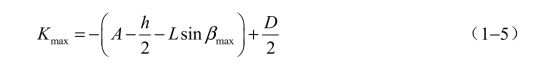

如图1−45所示,已知最大采高时,可计算出相应的机面高度和底托架高度,计算公式为

式中 A——机面高度,m;

Hmax——最大采高,m;

h——采煤机机身高度,m;

L——摇臂长度,m;

αmax——摇臂向上最大摆角;(https://www.xing528.com)

D——滚筒直径,m。

注意:采煤机的机面高度应保证在最小采高时的过机高度(采煤机机面到支架顶梁的间距)不小于100~250 mm。

2)底托架高度(U)

底托架高度的计算公式为

式中 U——底托架高度,m;

S——输送机机槽槽帮高度,m。

3)过煤高度(C)

确定底托架高度后,应核算是否能保证必要的过煤高度C:

![]()

式中:B——底托架厚度。

一般地,在中厚煤层中应达到C ≥250 ~300 mm ;在薄煤层中应达到C≥200~300mm。用于高产、高效工作面的采煤机由于其生产能力很大,顺利过煤成为突出的问题,过煤空间断面成为反映采煤机能力的重要参数,一般可达0.5~0.6m2。

4)最大卧底量Kmax

最大卧底量就是采煤机能切割到底板以下的最大深度,与摇臂向下的最大摆角有关。其计算公式为

式中 Kmax——最大卧底量,m;

βmax——摇臂向下的最大摆角。

在选用采煤机时,为了满足采高的要求,需要合理地选择滚筒直径和机身高度,还要考虑卧底量要求,卧底量一般为100~300mm。

图1−45 采煤机的机面高度和底托架高度

7.牵引速度

牵引速度是决定采煤机生产率和装机功率的重要参数。目前,一般采煤机的最大牵引速度为10 m/min 左右。牵引速度决定采煤机的生产率,受限于采煤机自身的功率、配套的输送机的运输能力和支架的支护速度等。在实际工作中,如使用采煤机的自动调速系统,则可以预先给定较高的牵引速度,运行中由自动调速系统调节牵引速度,但应注意输送机的运煤能力和移架速度是否跟得上。如不使用自动调速系统,操作员则根据工作面条件(煤质硬度、是否含夹石及所含的程度、倾斜工作面的运行方向等)以及工序间的配合情况选择合适的牵引速度,这在很大程度上取决于司机的责任心和技术熟练程度。

用于高产、高效工作面的采煤机,为了满足高生产率的要求,其牵引速度已有大幅度的提高。

采煤机截割时的牵引速度的高低,直接决定采煤机的生产效率及所需电动机的功率,由于滚筒装煤能力、运输机生产效率、支护设备推移速度等因素的影响,采煤机在截割时的牵引速度比空调时低得多,在零到某个值范围内变化。选择采煤机的牵引速度时,要根据下述几个因素综合考虑:

当截割阻力变小时,应加快牵引,以获得较大的截割厚度,增加产量和增大煤的块度;当截割阻力变大时,则应放慢牵引,以减小截割厚度,防止电动机过载,保证机器正常工作。

液压牵引的最大牵引速度可达10~12m/min;电牵引的最大牵引速度可达18~25m/min。

1)根据采煤机最小设计生产率Qmin 决定的牵引速度v1

式中 Q1——采煤机最小设计生产率,t/h;

H——采煤机平均采高,m;

B——采煤机截深,m;

γ——煤的容重,t/m3。

2)根据截齿最大切削厚度决定的牵引速度v2

在采煤机截割过程中,滚筒以一定的转速n 和一定的牵引速度v2 沿工作面移动。切削厚度呈月牙规律变化,如果在滚筒一条截线上安装的截齿数为m,则截齿最大的切削厚度hmax在月牙中部,可用下式求出:

牵引速度v2 与支架推移速度v3 协调,使采煤机既能满足工作面生产能力的要求,又可避免齿座或叶片参与截割,并能保证采煤机安全生产。式(1−7)中,m 为螺旋的头数。一般为2~3 头。一般来说,hmax 应小于截齿伸出齿座长度的70%,根据我国生产的采煤机的实际情况,截齿应伸出齿座长度100~200mm。根据截齿最大切削厚度决定的牵引速度的计算公式为

3)按液压支架的推移速度决定的牵引速度v3

一般来讲,支架的推移速度应大于采煤机的牵引速度,这样可保证采煤机的安全生产。

截割时牵引速度v 应根据上述三方面情况综合分析后确定,其最大值应大于或等于完成最小设计生产率的牵引速度v1,但应小于根据截齿最大切削厚度决定的牵引速度v2。

8.装机功率

采煤机的牵引力与装机功率有着直接关系。装机功率是反映采煤机综合能力的重要参数。液压牵引采煤机一般有单电动机、双电动机及多电动机的组合,在采煤机适用范围内,可根据工作面条件选用。例如,采高较小、煤质较软以及倾角不大时使用单电动机。电牵引采煤机除牵引电动机外,还有截割部电动机,其装机功率多在1 000 kW 以上,最大可达3 000 kW 左右,以适应高产、高效工作面的要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。