1.组成

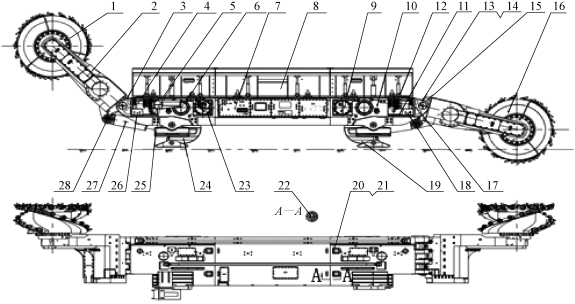

MG700/1660−WD 型交流电牵引采煤机主要由左、右牵引部,截割部,左、右连接块,左、右行走箱,顶护板,拖缆装置,左、右支承组件及电控部组成。电气控制系统、液压传动系统及喷雾冷却系统组成机器的控制保护系统。图1−31所示为其外形。

图1−31 MG700/1660−WD 型交流电牵引采煤机外形

1—采煤机螺旋滚筒;2—截割部;3—左连接块;4—注油组件;5—左牵引部;6—左行走部;7—电控部;8—顶护板;9—右牵引部;10—右行走部;11—注油组件;12—液压系统;13—长铰轴组件;14—短铰轴组件;15—右连接块;16—采煤机螺旋滚筒;17—操作站组件;18—右本安接线盒;19—右支承组件;20—螺钉;21—螺母;22—定位销;23—喷雾冷却系统;24—左支承组件;25—拖揽装置;26—左本安接线盒;27—调高油缸;28—油缸铰轴组件

左、右牵引部,电控部通过一组液压拉杆(共5 根φ 70)形成刚性连接。左、右牵引部分别与电控部的左、右端面干式对接。左、右行走箱为整体焊接结构,除壳体外其他零部件为左、右完全互换结构,分别固定在左、右牵引部的箱体上。牵引部与电控部对接面用圆柱销定位,配以高强度螺钉和螺母连接。

截割部为分体直摇臂结构,即截割电动机、减速器均设在截割机构减速箱上,截割机构减速箱为左、右互换结构,通过左、右连接块分别与左、右牵引部,调高油缸铰接,油缸的另一端铰接在支承组件上,当油缸伸缩时,实现摇臂升降。左、右支承组件固定在左、右牵引部上,与行走箱上的导向滑靴一起承担整机重量。

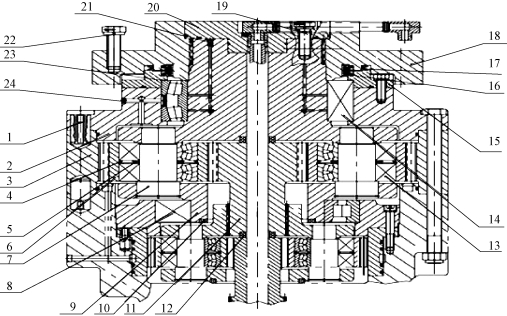

1)牵引部结构及其工作原理

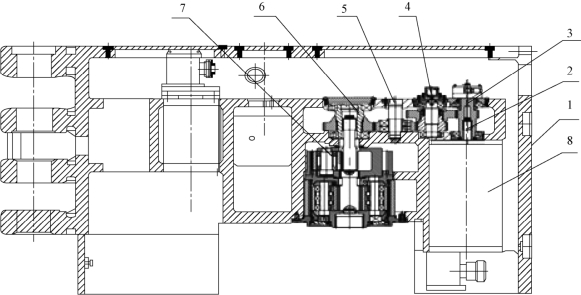

牵引部分为左、右牵引部,本机牵引部为对称结构,其中除壳体外,牵引传动装置左、右完全相同,主要包括牵引电动机和牵引传动系统(如图1−32所示)。其工作原理是将电动机输入的动力通过牵引传动系统传递给行走箱的驱动轮、行走轮。行走轮与运输机销轨相啮合,实现采煤机的牵引。

为使采煤机能在较大的倾角条件下可靠工作,在牵引部一轴上设有液压制动器,以防止机器下滑,当工作面倾角<12°时,可以不安装液压制动器。

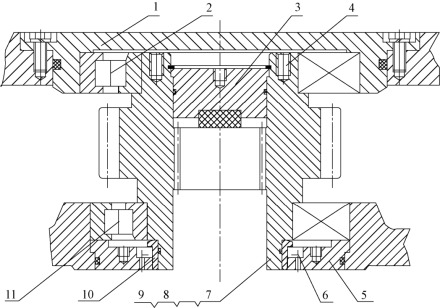

图1 - 32 牵引传动系统

1—左牵引壳体;2—花键轴;3—一轴组件;4—二轴组件;5—三轴组件;6—四轴组件;7—双行星机构;8—电动机

(1)牵引传动系统、双级行星减速器与牵引电动机

①牵引传动系统。牵引部的机械传动系统由二级直齿传动和一组双级行星减速机构组成,牵引电动机出轴花键与一轴齿轮内花键相连,将电动机的输出转矩通过牵引传动系统传给行走箱的驱动轮,带动行走轮转动,通过行走轮与销轨啮合,实现采煤机的行走。一轴通过花键与液压制动器相连,实现牵引传动装置的制动。操作机器前面阀组上控制注油的手液动换向阀,可方便地为各齿轮腔与液压腔注油。液压油的注油装置在左牵引部上,齿轮油注油装置在右牵引部上。放油口在油池底面。齿轮腔与液压油池的注油油位最高不超过油标的中间位置。

MG700/1660-WD 型交流电牵引采煤机设有两种牵引速度,通过调整第一级直齿传动的不同齿数的配比来实现牵引速度的变化。可根据不同的工况进行选择。表1−3所示为牵引速度。

表1−3 牵引速度

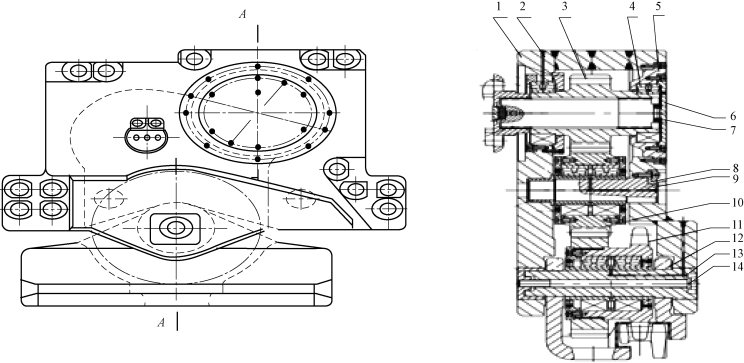

②双级行星减速器。

如图1−33所示,双级行星减速器由两组NGW 型行星机构组成。动力输入端通过内花键将动力传递给太阳轮,从而将动力输入第一级行星机构,经第一级行星减速将动力通过行星架内花键传至第二级行星机构太阳轮,再经第二级行星减速将动力通过行星架内花键传递给行走箱。为保证行星机构的匀载,第一级行星机构采用行星架和太阳轮双浮动形式,第二级采用内齿圈和太阳轮双浮动形式。

③牵引电动机。

牵引电动机为隔爆型三相交流电动机,与变频调速系统配套,作为采煤机的牵引动力源,可适用于环境温度不高于40 ℃、相对湿度不大于95%、含有甲烷或爆炸性煤尘的场合。

在下井前应仔细检查所有螺钉及部件是否完好,出轴转动是否灵活,观察水道有无阻塞,测量绝缘电阻,当阻值低于1 MΩ时,电动机需进行干燥处理。开机前需先通水,拆装时应特别注意部件的隔爆面,不许有磕碰损伤。

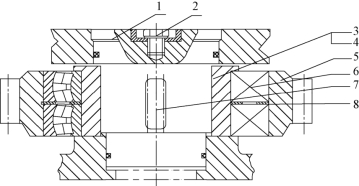

图1−33 双级行星减速器

1—太阳轮I;2—环;3—行星架Ⅰ;4—轴;5,6,14,15,24—套;7—行星轮Ⅰ;8—内齿圈Ⅰ;9—连接座;10—垫;11—环;12—行星架Ⅱ;13—太阳轮Ⅱ;16—行星轮Ⅱ;17—轴;18—内齿圈II;19—圆柱销;20—连接盘;21—盖;22—调整垫片;23—垫;25—限位垫;26—堵;27—CR 220X250X 15 HMS4V;28,29,30,31—滚动轴承

2)截割机构

(1)截割机构的作用和组成。

截割机构主要完成截煤和装煤作业。其主要组成部分有:截割电动机、摇臂减速箱、连接块、润滑冷却系统、内外喷雾系统、离合装置和滚筒等,还包括一个温度传感器和一个倾角传感器,用于检测摇臂的温度和摆角。

(2)截割机构的结构。

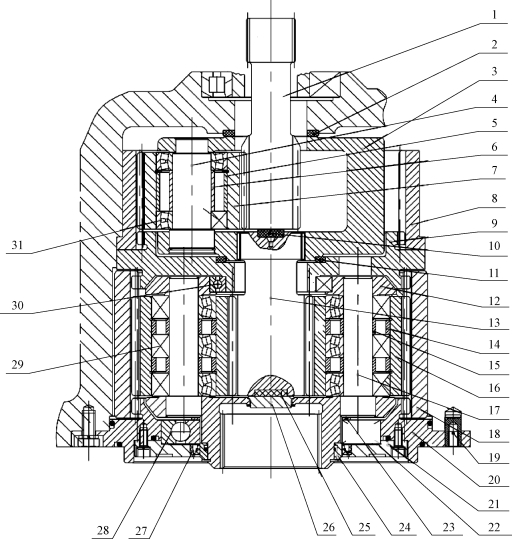

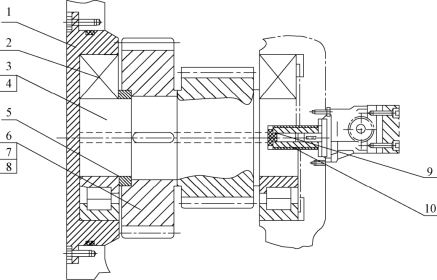

截割机构的结构如图1−34所示。

截割机构减速箱为整体直摇臂形式,左、右截割机构减速箱完全互换,截割机构减速箱通过连接块与牵引部铰接,只有连接块及护罩分左右。

图1−34 截割机构的结构

1—截割部壳体;2—一轴;3—二轴;4—三轴;5—四轴;6—一级行星减速器;7—二级行星减速器;8—内喷雾装置;9—齿轮;10,11—FAG 滚动轴承;12—西德福齿轮泵;13—检测排油阀组;14—扭矩轴;15—电动机YBCS2−750(A)

①传动系统。截割机构的传动系统共有二级直齿传动和二级行星减速,其中改变第一级减速齿轮传动副的齿数比,可使滚筒获得三种不同的转速,即38.092 r/min、33.69 r/min、29.722 r/min。配套滚筒有2.25 m 和2.5 m 两种类型。

每部截割机构均由一台700 kW 交流电动机单独驱动,电动机动力通过扭矩轴输出到截割传动系统,扭矩轴不仅起到动力传递和离合器的作用,而且起到柔性启动和保护其他机械传动件及电动机的作用。

在操作机器前面阀组上控制注油的手液动换向阀,可方便地为各齿轮腔注油。注油装置在右牵引部上,放油口在油池底面。注油油位应在油标的中间位置(使截割部处于水平状态)。

②一轴组件。如图1−35所示,轴齿轮一端与截割电动机输出轴以渐开线花键干式连接。该轴齿轮设有三种齿数,与二轴齿轮相啮合,实现不同滚筒转速配齿。

③二轴组件。如图1−36所示,二轴为一个惰轮轴,由于在一对变速轮之间,轴套采用偏心套结构,与心轴之间用平键定位,实现惰轮轴线的三个位置。

④三轴组件。如图1−37所示,三轴为双联齿轮结构,通过平键将大齿轮的动力传递给小齿轮,实现截割部的第一级减速。同时在操作侧安装一部齿轮泵,实现直齿腔齿轮的润滑。该轴组大齿轮设有三种齿数,实现不同滚筒转速配齿。可从煤壁侧轴承杯处拆卸。

图1−35 一轴组件

1—轴承杯;2—滚动轴承;3—堵;4—垫;5—距离套;6—CR 130X 160X 12 CRW1V 7—齿轮,Z= 25;8—齿轮,Z= 27;9—齿轮,Z= 29 ;10—套;11—滚动轴承

图1−36 二轴组件

1—轴;2—挡块;3—偏心套;4—套;5—齿轮;6—G 滚动轴承;7—键20X12X90;8—挡圈225X3

图1−37 三轴组件

1—轴承杯;2—滚动轴承;3—齿轮轴;4—键20X12X63;5—距离垫;6—齿轮,Z= 42;7—齿轮,Z= 40;8—齿轮,Z= 38;9—垫;10—花键轴

⑤四轴组件。如图1−38所示,该轴为惰轮轴,每部安装四组。

⑥一级行星减速器。如图1−39所示,减速器为四行星轮NGW 型行星机构。主要由太阳轮、行星轮、内齿圈、行星架、轴承等组成。太阳轮的另一端与摇臂大齿轮的内花键相连,输入扭矩,经减速后由行星架内花键输出。该级减速器内齿圈设有冷却水道。

图1−38 四轴组件

1—齿轮;2—滚动轴承;3—轴;4—垫;5—挡圈;6—挡块

(https://www.xing528.com)

(https://www.xing528.com)

图1−39 一级行星减速器

1—销子;2—内齿圈;3—轴承座;4—行星架;5—行星轮;6—FAG 滚动轴承;7—轴;8,11—挡圈;9,12—垫;10—太阳轮;13—内套;14—外套

⑦二级行星减速器。图1−40所示为四行星轮NGW 型行星机构。其主要由太阳轮、行星轮、内齿圈、行星架、轴承、机械密封装置和滚筒连接套等组成。第一级行星机构通过行星架将动力传递给二级太阳轮,经二级行星减速后通过行星架外花键带动滚筒连接套回转,将动力传递给螺旋滚筒。

(3)截割部的冷却与润滑。截割部主要利用直齿腔的上、下两组冷却管来冷却。在第一级行星减速器内齿圈及壳端面设有冷却装置,即冷却水先穿过直齿腔进入壳体端面冷却,然后进入第一级行星减速器内齿圈冷却,最后经喷嘴座喷出。

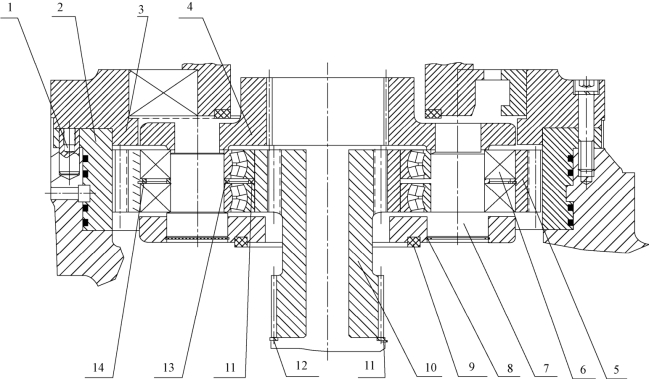

图1−40 四行星轮NGW 型行星机构

1—销子50X100;2—轴承杯;3—内齿圈;4—外套;5—内套;6—行星轮;7—轴;8—滚动轴承;9—行星架;10,12—尼龙垫;11—太阳轮;13—滚动轴承;14—M263349D−M263310 M263310EA;15—端盖;16—CR17102517—CR 405500 18—滚筒连接套;19—镀锌钢丝;20—压盖;21—内六角螺塞;22—镀锌钢丝φ 3.5×4 000;23—调整垫;24—堵

直齿腔润滑是通过安装在截割部三轴操作侧的润滑泵实现的,润滑泵从截割部高速端吸油,然后把油打到低速端,从而起到润滑作用。

3)行走部

行走部采用焊接箱体结构(左、右行走部内部传动件通用),壳体分左右。行走箱内部传动为大模数渐开线齿轮,行走轮为渐开线齿轮。行走部主要由驱动轮、惰轮组件、行走轮组件和导向滑靴组成。图1−41所示为左行走部结构示意。

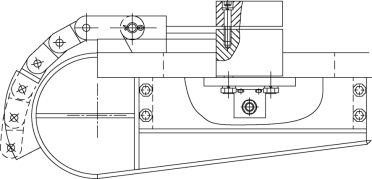

图1−41 左行走部结构示意

1—左行走部壳体;2—内六角螺塞;3—驱动轮;4—滚动轴承;5—轴承杯;6—端盖;7—垫;8—压板;9—惰轮轴;10—惰轮组件;11—行走轮组件;12—导向滑靴;13—行走轮芯轴;14—长螺栓

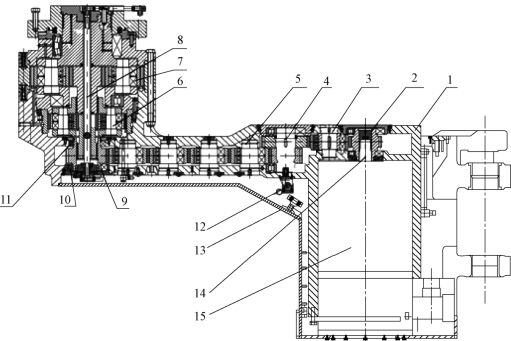

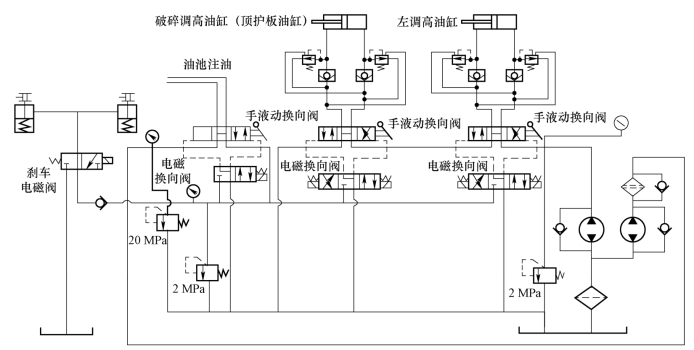

4)液压系统

采煤机的液压系统原理示意如图1−42所示,由调高泵、液压管路系统、调高油缸和液压制动器等组成。本机设有两套完全一样的泵站,分别安装在左、右牵引部上。该系统主要包括两部分:调高回路、控制和制动回路。

图1−42 采煤机的液压系统原理示意

(1)调高泵站

本机设有两套相同的调高泵站,分别布置在采煤机的左、右牵引部的两端。由调高泵电动机,调高泵,控制阀组,粗、精过滤器,管路系统组成。所有液压元件均可从操作侧抽出,拆装方便。

①调高回路的功能是使滚筒能按操作员所要求的位置工作。由泵电动机提供动力驱动调高泵。调高泵为双联齿轮泵,由一联排量为23 mL/r 和一联排量为4 mL/r 的齿轮泵共用一个动力源串联组成,共用一个吸油口、两个排油口,本机控制左、右滚筒调高的回路为各自独立的两个回路,即左、右滚筒可以同时调高,分别由一联排量为23 mL/r 的齿轮泵提供油源。两只手液动换向阀(中位机能为H 型)分别控制左、右摇臂的调高。当采煤机不调高时,调高泵排出的压力油由手液动换向阀的中位排回油池。当调高手柄动作时,手液动换向阀的P、O 口分别与A、B 口接通,高压油经过手液动换向阀打开液压锁进入调高油缸的一侧腔,另一侧腔中的液压油经液压锁和手液动换向阀回到油池,实现摇臂的升降。另外,在调高过程中,为防止系统压力过高损坏油泵及附件,在两回路中各设一个高压安全阀,调定压力为20 MPa,起保护系统的作用。

采煤机调高的电液控制是通过电磁换向阀动作来实现的。当操作机器两端的控制站上或遥控器上相应的按钮时,控制调高的电磁换向阀一侧线圈得电动作,低压油经电磁换向阀阀口进入手液动换向阀控制腔,推动阀芯向一侧运动,使调高油液通过手液动换向阀进入油缸的相应侧腔,实现摇臂升降的电液控制。

当调高命令取消后,手液动换向阀的阀芯在弹簧的作用下复位,油泵卸荷,调高油缸在液压锁的作用下,自行封闭油缸两腔,将摇臂锁定在调定位置。

②控制和制动回路是使手液动换向阀和制动器动作的油路。油源是由一联排量为4 mL/r 的齿轮泵提供的。油泵排出的油经过低压溢流阀回油池,为保证电磁换向阀和刹车电磁阀动作时能推动手液动换向阀阀芯和制动器活塞动作,回路中低压溢流阀的开启压力设为2 MPa。液压制动回路的动作是在采煤机给出牵引速度时,刹车电磁阀线圈得电动作,低压控制油通过刹车电磁阀进入制动器推动活塞运动压紧弹簧,使内、外摩擦片松闸,牵引解锁,采煤机正常牵引。当采煤机停机时,刹车电磁阀失电复位,在弹簧的作用下,压力油腔中的液压油回油池,同时内、外摩擦片被压紧,牵引制动,使采煤机停止牵引并防止下滑。注意:当工作面倾角大于16°时必须安装液压制动器。

(2)各液压元件

①双联齿轮泵。MG700/166-WD 型交流电牵引采煤机使用的双联齿轮泵的型号是PGP511B+PGP511A,其排量为50 mL/r,压力为22.5/21 MPa。

②电磁换向阀。电磁换向阀的工作原理是通过采煤机的电控系统发出电信号,使电磁铁带电,电磁力吸住衔铁推动阀芯移动,以达到改变电磁阀进出口的目的。当电信号消失时,阀芯在弹簧力的作用下恢复在中位。

③调高油缸。其主要由耳座、缸体、阀芯、接管、活塞杆、导向套、活塞等组成。调高油缸的工作原理是:当P 口进液时,压力油经液压锁进入活塞杆腔,活塞杆腔的回液经O口回油池,因活塞杆是固定在牵引部上的,所以缸体外伸,摇臂升高,当O 口进油时,压力油经液压锁进入活塞杆腔,活塞杆腔的回油经P 口回油池,缸体回缩,摇臂下降。

④液压锁。其安装在牵引部干腔内,通过软管与调高油缸相连。液压锁的阀芯在压力超过32 MPa 时安全阀开启,油液回油池。

⑤粗过滤器。粗过滤器安装在油池的正面,采用网式滤芯,过滤精度为80 μm,流量为120 L/min,作用是保证液压系统内部油质的清洁。

⑥精过滤器。其滤芯材料为玻璃纤维,一次性使用可更换,流量为60 L/min,过滤精度为25 μm,最大压力为35 MPa。主要作用是保证控制油源的油质清洁。

⑦制动器。其主要由外壳,活塞,内、外摩擦片等组成。采煤机不牵引时,活塞腔通过刹车电磁阀与油池相连,活塞在弹簧力作用下,压紧内、外摩擦片产生制动力矩,使采煤机制动。当发出牵引信号时,通过电气系统使二位四通电磁阀动作,压力油经刹车电磁阀阀口进入液压制动器的活塞杆腔,活塞在压力油作用下压紧弹簧组,使内、外摩擦片脱离接触,制动器轴空转,采煤机正常牵引。

⑧其他辅件。采煤机液压回路高压软管、硬管以快速接头、铰接或扣压式接头的形式连接。其拆装方便,密封性能好,使用性命长。安装时应注意不允许损坏O 形密封圈。

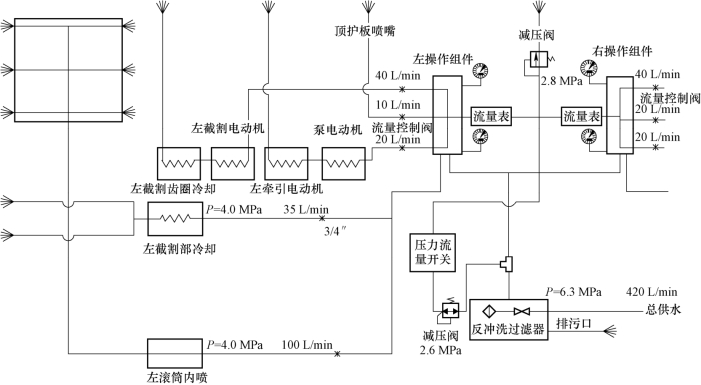

5)喷雾冷却系统

(1)喷雾冷却系统的工作原理。

喷雾冷却系统的主要作用是在采煤机工作时对工作面的降尘以及机器主要部件(电动机、电控部等)进行冷却。喷雾冷却系统的工作原理如图1−43所示(图中只画出系统的左半部分,右半部分与左半部分对称)。

采煤机主来水管经拖缆机构接入反冲洗过滤器,第一路为高压冷却水,分别供给左、右摇臂冷却管,然后经喷嘴座喷出;第二、三路为左、右内喷雾供水,为螺旋滚筒提供喷雾用水;第四路为低压冷却水路,通过减压阀将来水压力减至2.6 MPa,给各电动机、齿圈、电控箱提供冷却水。左、右内喷雾,左、右外喷雾及左、右冷却水路均有开关阀控制流量的大小和阀的开关。冷却水路装有压力流量开关,当冷却水流量低于设定值时,系统处于保护状态,不能开车。

(2)喷雾冷却系统的主要元件。

喷雾冷却系统的主要元件及作用如下:

①反冲洗过滤器:主要控制主来水的通断及来水的过滤,可实现在线式反冲洗。

②流量表:显示冷却水的流量。

③压力流量开关:其为机器提供保护,当冷却水流量低于设定值时系统处于保护状态,不能开车。

④减压阀:将工作面泵站的来水减压,给机器提供冷却水。压力设定为2.6 MPa。

图1−43 喷雾冷却系统的工作原理

⑤泄压阀:为冷却水路提供压力保护,使冷却水压力不高于设定值。压力设定为2.8 MPa。

⑥开关阀:可根据实际情况控制各水路的通、断以及进行流量的宏观控制。

6)其他附属结构

(1)拖缆装置。

拖缆装置的作用:在采煤机运行时,拖动和保护随机移动的供电电缆和供水管,使供电电缆和供水管不因受过大拉力而损坏。MG700/1660−WD 型交流电牵引采煤机的拖缆装置设有磁性传感器,当电缆和水管因受拉力过大,发生水平位移时,磁性传感器和磁块的相对位置发生变化,会相对错开,电气系统则会采集信息并作出相应的保护措施。拖缆装置固定在左行走箱的上面,结构如图1−44所示。

根据采煤机和运输机的不同配套关系,可以通过改变拖缆装置的横向长度改变轴向尺寸,以适应不同运输机电缆槽位置的变化。

图1−44 拖缆装置结构示意

(2)支承组件

支承组件固定在采煤机左、右牵引部煤壁侧下面,与左、右行走部的导向滑靴共同支承采煤机。其主要由支承腿、护罩、压盖、锁紧帽、轴、滑靴等组成。另外调高油缸的铰接点也设在支承组件上。可以通过改变支承架的高度来改变整机的高度,以适应不同机面的要求。

2.工作原理

采煤机整体由煤壁侧的两组支承组件和操作侧的两只导向滑靴分别支承在工作面输送机上。行走箱中的行走轮与输送机齿轨相啮合,当行走轮转动时,采煤机便在工作面输送机上牵引行走,同时截割电动机通过截割机械传动带动滚筒旋转,完成落煤及装煤作业。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。