滚筒采煤机截割部的工作机构的作用是承担落(碎)煤、装煤任务,是采煤机的重要部件。其包括截齿和滚筒两大部件。其中,螺旋滚筒式工作机构是使用较广泛的工作机构,如图1−7所示。

图1−7 螺旋滚筒式工作机构

1.截齿

1)截齿的作用

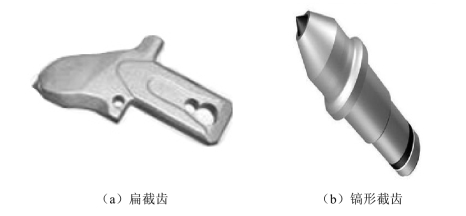

截齿是采煤机直接落煤的刀具,其外形如图1−8所示。截齿的几何形状和质量直接影响采煤机的工况、能耗、生产率和吨煤成本。

2)截齿的要求

对截齿的基本要求是强度高、耐磨损、几何形状合理、固定可靠。

3)截齿的类型

采煤机使用的截齿主要有扁截齿和镐形截齿两种,如图1−8所示。

图1-8 截齿外形

(1)扁截齿。如图1−8(a)所示,扁截齿是沿滚筒径向安装的,故又称径向截齿,习惯称为刀形截齿。这种截齿适用于截割各种硬度的煤,包括坚硬煤和黏性煤,在生产中使用较多。其刀体端面呈矩形。

(2)镐形截齿。如图1−8(b)和图1−9所示,镐形截齿刀体的安装位置接近滚筒的切线处,因此镐形截齿又称为切向截齿。这种截齿一般在脆性煤和节理发达的煤层中具有较好的截割性能。

镐形截齿结构简单,制造容易。从原理上讲,在进行截煤工作时,截齿可以绕轴线自转而自动磨锐,以保持截齿头部锋利,从而利于截煤。

图1−9 镐形截齿

4)截齿的材料

截齿的材料一般为40Cr、35CrMnSi、35SiMnV 等合金钢,经调质处理获得足够的强度和韧性。扁截齿的端头镶有硬质合金片,镐形截齿的端头堆焊硬质合金层。硬质合金是一种碳化钨和钴的合金。碳化钨硬度极高,耐磨性好,但性质脆,承受冲击荷载的能力差。在碳化钨中加入适量的钴,可以提高硬质合金的强度和韧性,但硬度稍有降低。截齿上的硬质合金常用YG−8C 或YG−11C。YG−8C 适用于截割软煤或中硬煤,而YG−11C 适用于截割坚硬煤。经验证明,改进截齿结构,适当加大截齿长度,增大切屑厚度,可以提高煤的块度,减少煤尘。

5)截齿的固定

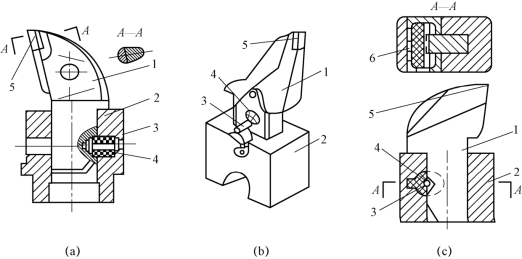

截齿的固定方式,对于小型镐形截齿采用弹簧圈把截齿固定在齿座上;对于扁截齿用柱销将其固定在齿座上,为了防止柱销外移或转动,再用弹簧钢丝定位;有的截齿利用插在橡胶圈内的柱销定位,柱销两端卡在齿座相应的光槽里。具体的固定方法如下(图1−10):

(1)扁截齿的固定方式。

①图1−10(a)中,销钉和橡胶套装在齿座侧孔内,装入截齿时靠刀体下端斜面将销钉3 压回,对位后销钉被橡胶套弹回至刀体窝内而将截齿固定;

②图1−10(b)中,销钉和橡胶套装在刀体孔中,装入时,销钉沿斜面压入齿座孔中而实现固定;

③图1−10(c)中,销钉和橡胶套装在齿座中,用卡环挡住销钉并防止橡胶套转动,装入时,刀体斜面将销钉压回,靠销钉卡住刀体上的缺口而实现固定。

图1−10 扁截齿的固定方法

1—刀体;2—齿座;3—销钉;4—橡胶套;5—硬质合金头;6—卡环

(2)镐形截齿的固定方式如图1−11所示。

6)截齿的配置

螺旋滚筒上截齿的排列规律称为截齿的配置。合理地选择参数和配置形式,可使煤的块度合理,截割比能耗小,滚筒荷载变化小,机器运行稳定。

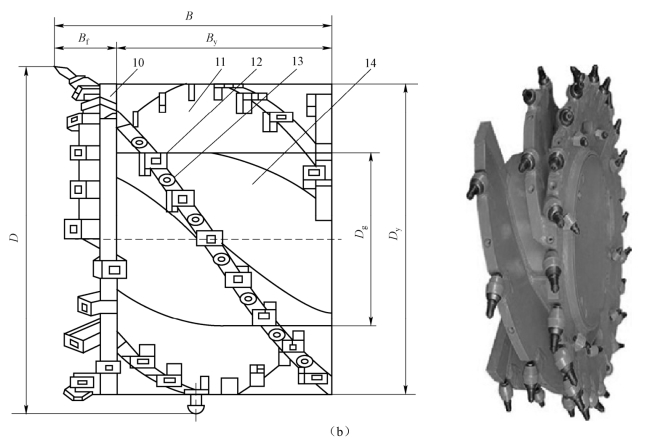

双头螺旋滚筒截齿的配置及排列示意如图1−12所示(截齿配置图是将截齿展开为平面,并将安装角度和位置标在图上)。

用实线表示齿尖的运动轨迹的水平线(即截线);相邻截线间的距离就是截线距;竖线表示截齿;实心或空心点表示截齿齿尖(实心的点是有角度的);粗实线代表螺旋叶片;“+”表示向煤壁倾斜;“—”表示向采空区倾斜。不偏斜的齿称为0°齿。在螺旋叶片上的齿,一般全部装成0°的。

图1−11 镐形截齿的固定方法

图1−12 双头螺旋滚筒截齿的配置及排列示意

螺旋滚筒上截齿的特点如下:

(1)叶片上截齿按螺旋线排列,大部分是变截距的,如图1−13(a)所示。

(2)滚筒端盘截齿排列较密,为了减少端盘与煤壁的摩擦,截齿应倾斜安装。靠内侧的煤壁处顶板压张效应弱,截割阻力较大,为了避免截齿受力过大,减轻截齿过早磨损,端盘截齿配置的截线应加密,截齿应加多。端盘截齿一般为滚筒总截齿数的一半左右,端盘消耗功率一般约占滚筒总功率的1/3,如图1−13(b)所示。

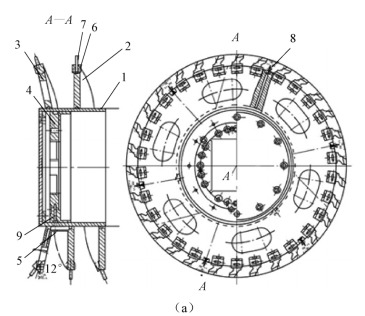

2.螺旋滚筒

1)螺旋滚筒的结构

螺旋滚筒是滚筒采煤机的截割机构,用来落煤和装煤。

螺旋滚筒的结构如图1−14所示,主要由叶片、筒毂、端盘组成。螺旋叶片和端盘有齿座,其上装有镐形截齿和扁截齿,叶片由20~30 mm 厚的钢板锻压而成,内有喷雾水道,两齿座之间装有内喷雾喷嘴。螺旋滚筒一般为铸焊结构,即齿座、筒毂和端盘是单独铸造或锻造的,加工后和叶片组焊成一体。滚筒也有整体铸造的。

图1−13 截齿排列示意(https://www.xing528.com)

(a)变截距截齿排列示意;(b)双头螺旋滚筒截齿排列示意

2)螺旋滚筒的结构参数

螺旋滚筒的结构参数主要有直径、宽度、螺旋叶片的头数和升角以及截齿的排列等。

(1)滚筒的三个直径

滚筒的三个直径是指滚筒直径D、筒毂直径Dg 及螺旋叶片外缘直径Dy,如图1−14所示。

图1−14 螺旋滚筒的结构及实物

(a)结构

1—筒毂;2—螺旋叶片;3—端盘;4—法兰;5—水管导板;6—齿座;7—截齿;8— 喷嘴;9—兰盘内孔

图1−14 螺旋滚筒的结构及实物(续)

(b)实物

10—端盘;11—螺旋叶片;12—齿座;13—喷嘴;14—筒毂

滚筒直径是截齿齿尖的截割圆直径,是三个直径中最大的直径。常用的直径范围为0.65~2.3 m。我国规定的滚筒直径系列有0.50 m、0.55 m、0.60 m、0.70 m、0.75 m、0.80 m、0.85 m、0.90 m、0.95 m、1.00 m、1.10 m、1.25 m、1.40 m、1.60 m、1.80 m、2.00 m、2.30 m和2.60 m。

①滚筒直径(D)。滚筒直径主要取决于所采煤层的厚度(或采高)和采煤机的形式。对于摇臂调高式双滚筒采煤机,滚筒直径一般应稍大于最大采高的0.5 倍;对于底托架调高的双滚筒采煤机,滚筒直径一般应小于煤层的最小厚度(一般应小于0.1~0.2 m);对于中厚煤层的单滚筒采煤机,滚筒直径应为最大采高的0.5~0.6 倍;对于薄煤层双滚筒采煤机或一次采全高的单滚筒采煤机,滚筒直径应为煤层最小厚度减去0.1~0.3 m。

②筒毂直径(Dg)。筒毂直径决定了叶片间的体积。在相同外缘直径条件下,筒毂直径越小,其空间越大;反之,筒毂直径越大,空间就越小,也使煤在滚筒内循环和重复破碎的可能性增加。

③螺旋叶片外缘直径(Dy)。其是指齿座凸出的最大直径。

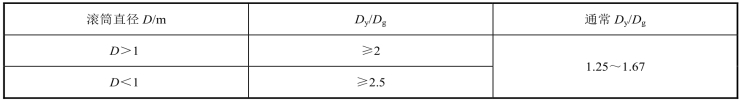

表1−1所示为滚筒三个直径间的关系。

表1−1 滚筒三个直径间的关系

(2)滚筒宽度

滚筒宽度是滚筒边缘到端盘最外侧截齿齿尖的距离,也即采煤机的理论截深。目前,采煤机的截深有0.6~1.0 m 多种规格,其中以0.6 m 用得最多。随着综采技术的发展,也有加大截深到1.0~1.2 m 的趋势。一般滚筒的实际截深小于滚筒的结构宽度,也就是滚筒的宽度应等于或稍大于采煤机滚筒截深。

(3)滚筒螺旋叶片头数、升角,旋向及转向

滚筒螺旋叶片头数、升角,旋向及转向对落煤特别是装煤能力有很大影响。

①叶片头数。根据螺旋叶片的数量,螺旋滚筒可分为单头螺旋滚筒、双头螺旋滚筒、三头螺旋滚筒和四头螺旋滚筒四种。双滚筒采煤机常用的是双头或三头螺旋滚筒。螺旋叶片头数主要是按截割参数的要求确定的,对装煤效果影响不大。直径D<1.25 m 的,一般用双头螺旋滚筒;1.25 m<D<1.4 m 的,一般用双头或三头螺旋滚筒;1.4 m<D<1.6 m 的,用三头或四头螺旋滚筒。

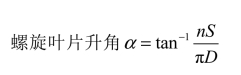

②升角。单头螺旋叶片及其展开后的形状如图1−15所示。Dy 和Dg 分别表示螺旋叶片的外径和内径。螺旋的直径不同,升角也不同,螺旋叶片的外缘升角和内缘升角分别为αy和αg。显然,螺旋叶片的外缘升角小于内缘升角。

螺旋叶片升角的大小直接影响装煤的效果。一般来说,升角越大,螺旋的排煤能力越大,但升角过大,会将煤抛出很远,以致甩到溜槽的采空区侧,并且引起煤尘飞扬;升角越小,螺旋的排煤能力越小,煤在螺旋叶片内循环,造成煤的重复破碎,使能量消耗增大。大量实验表明,螺旋叶片的外缘升角在20°左右,螺旋叶片的内缘升角为40°~50°范围内装煤效果较好。

式中 α——螺旋叶片升角;

n——螺旋头数;

S——螺距,其大小应保证从滚筒中顺利地排出煤,一般为0.25~0.4 m;

D——对应的直径。

图1−15 单头螺旋叶片及其展开后的形状

(a)单头螺旋叶片;(b)展开后的形状

③旋向。螺旋滚筒螺旋线的方向有左旋和右旋两种,分别称为左旋滚筒和右旋滚筒。其合理的旋向关系到装煤效果、运行稳定性和操作员操作的安全性。

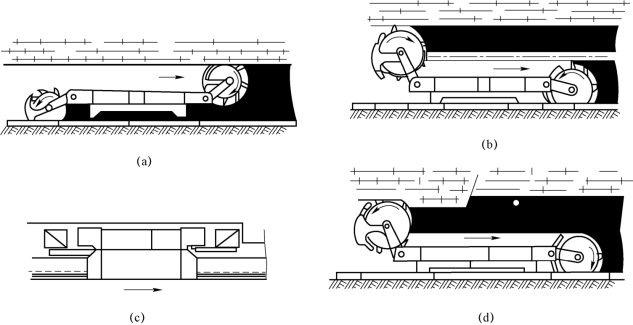

④转向。双滚筒采煤机有两个滚筒,分别称为左滚筒和右滚筒。采用反向对滚的双滚筒采煤机,左截割部用左旋滚筒,右截割部用右旋滚筒。一般其前端的滚筒沿顶板割煤,后端滚筒沿底板割煤。这种布置一是可以使两滚筒截割阻力相互抵消,增加机器的稳定性;二是使操作员操作安全,煤尘少,装煤效果好[图1−16(a)]。

在某些特殊条件下,例如煤层中部含硬夹矸时,可使左螺旋的右滚筒逆时针旋转,右螺旋的左滚筒顺时针旋转[图1−16(b)]。运行中,前滚筒割底煤,后滚筒割顶煤。在下部采空的情况下,中部硬夹矸易被后滚筒破落下来。

某些型号的薄煤层采煤机,滚筒与机体在一条轴线上。前滚筒割出底煤以便机体通过,因此也采用“前底后顶”式布置。后滚筒割顶煤后,立即移支架,以防顶煤或碎矸垮落[图1−16(d)]。

图1−16 双滚筒采煤机滚筒的位置和转向

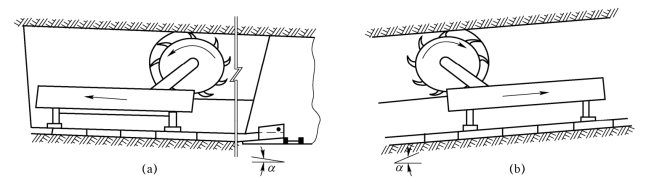

单滚筒采煤机,其转向和工作面有关。左、右工作面是站在工作面下方向上高处看,在左面的称为左工作面,在右面的称为右工作面。

用于左工作面选右螺旋滚筒,用于右工作面选左螺旋滚筒。这样的滚筒旋转方向有利于采煤机稳定运行。当采煤机上行割顶煤时,其滚筒截齿自上而下运行,煤体对截齿的反力是向上的。但因滚筒的上方是顶板,无自由面,故煤体反作用力不会引起机器震动。当机器下行割底煤时,煤体反力向下,也不会引起震动,并且下行时负荷小,也不易产生“啃底”现象。这样的转向还有利于装煤,产生煤尘少,煤块不会抛向操作员位置,如图1−17所示。

在特殊情况下,有的工作面将采煤机滚筒位于回风巷方向一端。其在进行截割时,采煤机截割部在工作面上方,牵引部在下方,这时右工作面应采用右螺旋滚筒,左工作面采用左螺旋滚筒。其优点是,改善了操作员的工作条件,可使其少吸煤尘;电动机处在进风流中,有利于操作员的人身安全;电缆车在机体下方,可不必通过机体以减少挤坏电缆事故。其缺点是,上行时机体不稳,功率消耗大;下行时采煤机后方煤尘大,对跟机操作人员的身体健康不利;输送机煤流通过采煤机下部,使块煤率下降,有时还会被大块煤卡住等。因此这种方式应用较少,仅在少数倾角较小的工作面上使用。

图1−17 单滚筒采煤机的滚筒转向

(a)右工作面;(b)左工作面

⑤滚筒的转速。滚筒的转速对煤的块度、生成的粉尘量以及装煤能力都有影响。一般来说,对于直径一定的滚筒,滚筒的转速越高,切削量就越小,煤的块度就越小,块煤量就越少,产生的煤粉量越大,单位能耗增加。滚筒采煤机要求滚筒的装煤能力大于落煤能力,否则落下的煤会堵塞在螺旋叶片中。因此,滚筒转速的选择要同时考虑装煤效果与煤粉生成量。一般滚筒转速为30~50 r/min。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。