对于大多数企业变电站而言,建成后变压器型号、容量已固定不变,在正常生产、经营情况下实际负荷等也已基本不变。如果进行经济运行还需要一定的计算,操作起来难度大,且效果并不十分理想。

企业节能的目的是提高经济效益,对于普通用电企业的变压器,既切实可行,又有巨大的经济效益的节约方法有两种:一是错峰生产,利用每天谷段时间,谷段电价仅为峰段电价的三分之一左右,详见8.6节内容;二是主变压器减容节约基本电费法。所有直接接到电网的需要交纳基本电费的变压器,在保证安全的情况下应尽可能提高其运行负荷率(95%以上),以减少基本电费支出;而对于由企业变电站供电的车间配电变压器可按效率优先原则选择新型高效变压器,由于车间变压器负荷相对较稳定,负荷率最好在30%~55%之间。

下面通过三个例子来说明节约基本电费法。

例一:单台变压器

1.企业基本情况

(1)新建企业,一条生产线,2008年9月投产,企业变电站(总降)仅安装一台SZ11-40000/66±8×1.25%/10.5kV变压器,值班人员每1小时抄表记录一次相关数据。

(2)全厂装机容量(所有用电设备名牌容量之和,主要是高、低压电动机)44500kW。总降10kV侧、各车间配电室10kV侧、0.4kV侧均安装有足够容量的无功自动补偿装置,很多情况总降补偿装置没有投入,66kV侧功率因数即可达到0.95以上。

(3)基本电价22元/kV·A/月,最大需量电价33元/kV·A/月,电度电价0.5326元/(kW·h)。

(4)到2014年9月,通过6年记录发现:全部设备开起生产时负荷在26000~28000kW之间,最大有功负荷为30000kW,共出现1180次左右,占全部抄表次数的2.24%。对于电力系统来说,变压器负荷率已经很高了,但对于企业来说,完全可以采取以下方案,更换成容量更小的变压器以减少基本电费支出。

2.定制一台非标容量变压器更换现有容量变压器,容量在标准容量31500~40000kV·A之间,最小可为33000kV·A

原因如下:

(1)根据生产工艺特点,企业内部可以合理安排生产,错峰生产,削峰填谷。

(2)电力变压器的额定容量是指在设计标准规定的环境温度下(最高气温40℃,年平均气温20℃)和使用年限(一般为20年)内,所能连续输出的最大视在功率。在实际运行中,由于负荷不断变化,并且我国绝大多数地区的环境温度低于设计标准规定的温度,本例中该企业所处地区年平均气温仅有9.5℃,因而变压器具有较大的过负荷的潜力,因此在选用变压器容量时应充分利用这种潜力,相关内容可参考本书10.5.2节。

(3)当选用33000 kV·A变压器时,只要使其功率因数保持在0.91以上,即使企业内部不削峰填谷也不会出现过载(P=Se cosφ=33000×0.91=30030>30000kW)。国家规定工业企业的功率因数应在0.90以上,而一般企业的功率因数都控制在0.95左右(P=Se cosφ=33000×0.95=31350>30000kW),也就是说选用33000 kV·A变压器已有一定的余量;另,从每月的电费清单也可看出,几年来该企业的功率因数只有0.94、0.95、0.96三个数值。

(4)经济效益计算。

计算每年节约的基本电费。选用一台33000 kV·A变压器比选用一台40000 kV·A的变压器企业每年可以少向供电部门缴纳容量基本电费7000×22×12=184.8万元。

计算由于负荷率提高导致变压器总的损耗增加而增加的电度电费。该40000kV·A变压器的铭牌数据:空载损耗P01=32kW,负载损耗Pd1=148kW;33000kV·A变压器损耗按GB 24790—2009中表4“66kV油浸式三相双绕组有载调压电力变压器能效等级”推算得出P0=27.7kW,Pd=131.8kW。

统一按最大负荷30000kW计算,cosφ=0.94,负载率β1=30000/(40000×0.91)=79.79%,β2=30000/(33000×0.94)=96.71%,全年运行时间t=365×24=8760h,则增加的损耗ΔP=(P02+β22Pd2)-(P01+β12Pd1)=24.75kW,电费=24.75×8760×0.5326=11.547万元即每年至少可节约173.2万元,而原40000kV·A变压器的采购价为170万元。

如果按变压器寿命20年计算,在整个寿命周期内就可少缴3464万元!此外,33000 kV·A的变压器比40000 kV·A的变压器用材方面也节约不少,社会效益和企业经济效益都很好。尽可能提高变压器的利用率,这也是施行两部制电价的初衷之一。

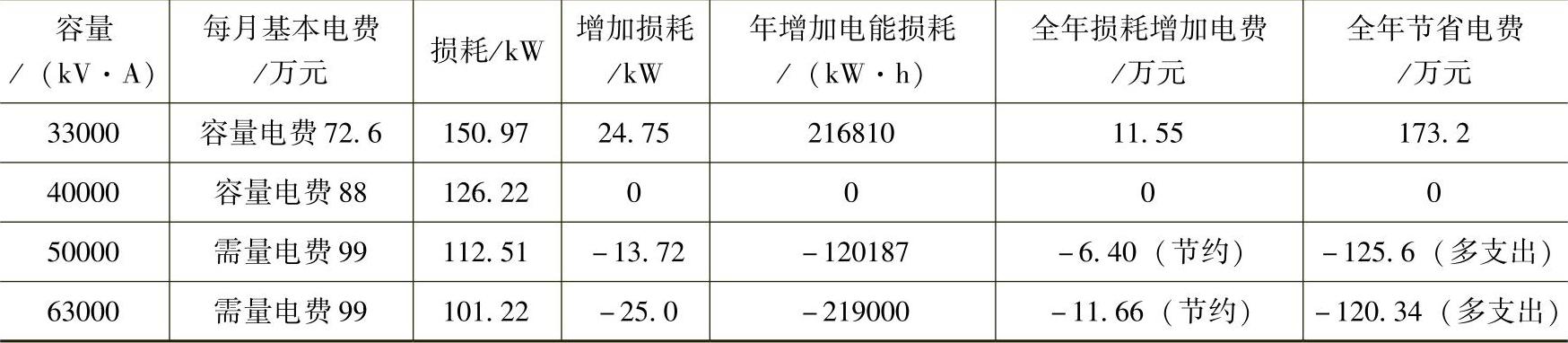

以负荷30000kW,cosφ=0.94为例,通过计算将几种容量变压器费用支出情况计算结果列于表8-7,其中50000kV·A、63000kV·A变压器的损耗采用GB 24790—2009中表4最高能效等级1级的损耗数值。从表可以看出,选择更大容量的变压器,可使其运行损耗更低,但因此每年增加的支出却是节电费用的十几倍甚至近二十倍,对企业来说得不偿失!

GB/T 13462—2008《电力变压器经济运行》把变压器运行区划分为以下三个区:

①最佳运行区(优选段)1.33β2mk≤β≤0.75;

②经济运行区β2mk≤β≤1;

③非经济运行区(“大马拉小车”运行区)0≤β≤β2mk。

很多项目设计时就考虑到让变压器运行在最佳运行区,但实际上在施行两部制电价的情况下对企业来说并不经济。

表8-7 负荷为30000kW时几种不同容量变压器的损耗及年费用比较

其实在建厂初期,就可直接选择较小容量的变压器,或选择两台小容量的标准容量变压器,如12500kV·A和25000kV·A或16000kV·A和20000kV·A,这需要进行经济分析,考虑土建、设备、安装等增加的费用。因为已投产同等规模的生产线全国有很多,其实际运行负荷不难得到,设计院都比较清楚。对于一些企业集团来说,内部的同规模生产线可能就有几十条。只是人们受传统观念的影响,认为变压器容量大一些更安全。

例二:两台变压器,后上余热发电机组

1.企业基本情况

一个厂内分期建设两条熟料水泥生产线,分别于2010年8月、2012年2月建成投产;分期同步建设两套9MW纯低温废气预热发电机组;总降一路110kV架空进线,采用GIS,分期安装2台SFZ11-31500/110±8×1.25%/10.5kV变压器(主变压器),10kV侧开关柜分段独立运行。基本电价:容量电价30元/kV·A/月,最大需量电价45元/kW/月。

2.运行数据统计及分析

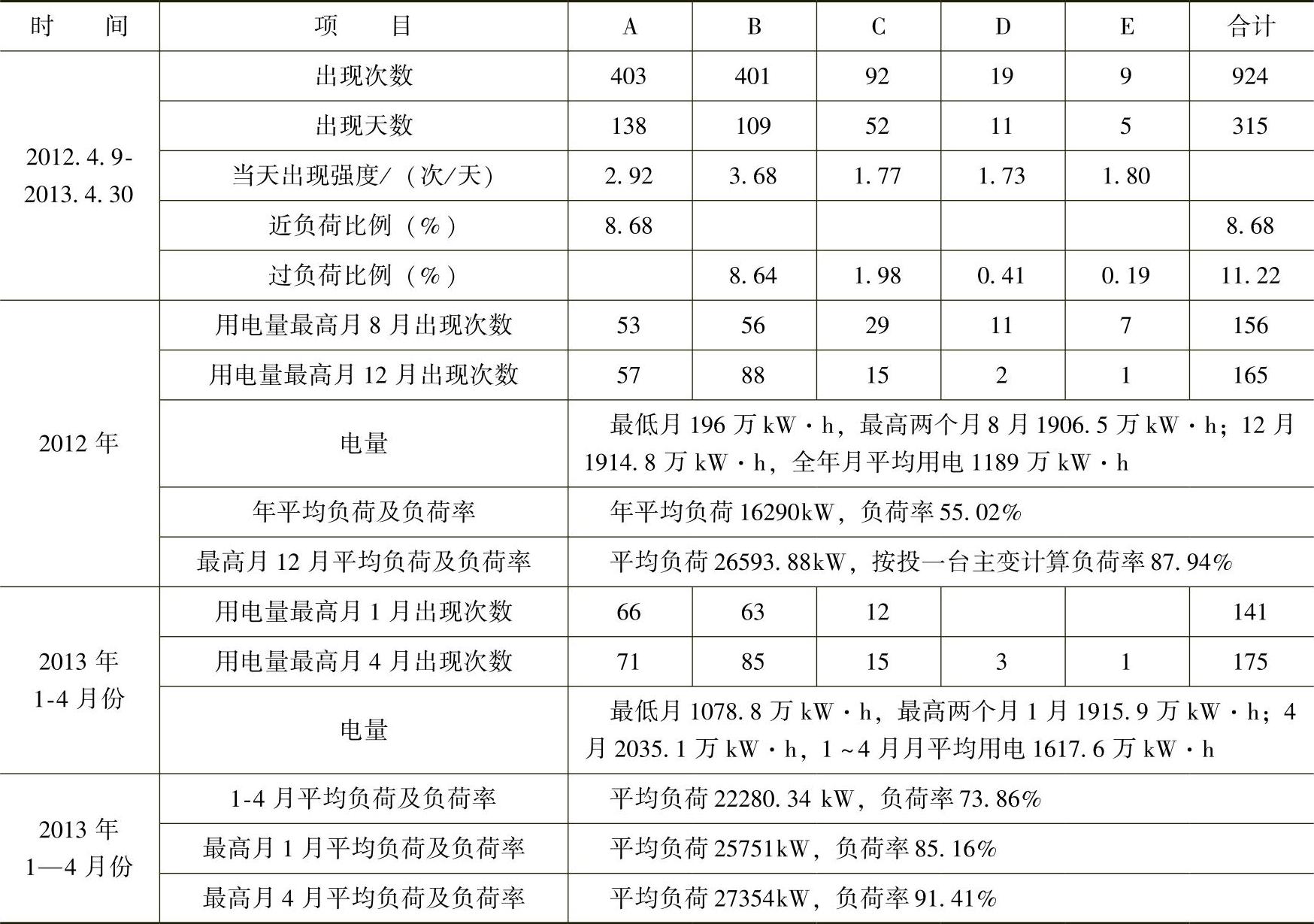

对2012年4月9日至2013年4月30日共387天4644组总降抄表数据(总降值班人员每2小时抄表一次)进行了分析。将总降负荷按只投运一台变压器,根据一台的负荷率进行分类,共分五类:A类:近负荷,0.9~1.0倍单台主变压器额定电流148~164A(额定电流In=165.34A);B类:过负荷,1.0~1.1倍单台主变压器额定电流165~181A;C类:过负荷,1.1~1.2倍单台主变压器额定电流182~198A;D类:过负荷,1.2~1.3倍单台主变压器额定电流199~214A;E类:过负荷,1.3倍以上单台主变额定电流215A以上。详见表8-8。

表8-8 各类负荷出现情况统计表

注:表中电量来自电力公司每月电费通知单,负荷率是按功率因数0.95计算得出的值(每月电费通知单中功率因数都在0.95及以上)。

从上表可以看出,2013年1—4月份用电量均比2012年用电量最高的8月、12月多,而出现D、E类负荷率的情况反而明显减少。从抄表记录看:①出现C、D、E类负荷率时一般是发电机组未开或发电很低且设备负荷较大(如可以间歇运行的设备全部开起)引起的。这就说明,如果合理安排生产,科学调度,即便是建厂以来生产最繁忙的2013年4月份(产量最高),也完全可将负荷控制在1.1倍单台主变压器额定电流内。②E类负荷率共出现9次,平均电流224A,相当于1.36倍单台主变压器额定电流,最大一次232A相当于1.40倍单台主变压器额定电流。

3.停用一台主变的降容方案

(1)过负荷运行的理论依据。

电力变压器国家标准GB 1094.1—2013规定的变压器的使用条件与该厂所处地区实际气候条件对比见表8-9。

表8-9 气象条件对比

(2)订货合同技术文本相关条款。

①变压器可以在100%负载下长期运行,在正常过负荷和事故过负荷的情况下运行。正常过负荷可以经常使用。(https://www.xing528.com)

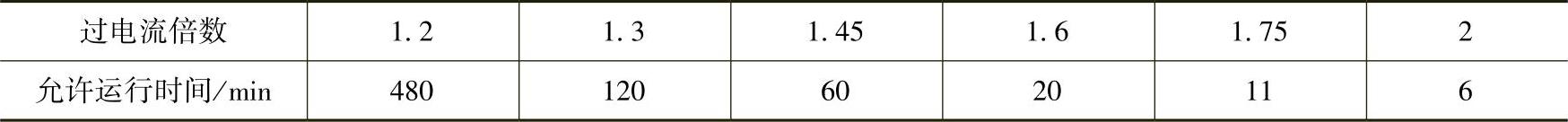

②过负荷能力见表8-10。

表8-10 变压器过负荷能力

表8-10中1.2倍、1.3倍过电流倍数相当于表8-8中D、E两类负荷,而这两类负荷出现比例仅为0.60%,其中最大一次为1.40倍。

(3)该厂有两条生产线,每条生产线可以随时停机的非热工类设备见表8-11,计算电流时功率因数取0.94。生产系统可根据过载情况及生产系统实际情况选择停机或减产运行。

表8-11 可随时停机的设备

(4)需采取的措施。

从以上分析可以看出,完全可以停运一台变压器。根据相关政策,两台主变压器轮流报停,每台每年运行半年,停运的变压器起到了“备用”变压器的作用。当然还应采取一定的措施,如:

①增加主变压器冷却风机。

②总降后台机系统修改程序:当主变压器一次侧电流达到A类负荷率或主变压器上层油温达到规定上限时语音报警,并将此信号上传到生产系统中央控制室DCS中,同时总降值班人员听到报警后电话通知公司生产调度,采取必要的措施。在油温不超标的情况下,如果是A、B类可以继续运行,但不能再增加负荷;如果是C、D、E类应在1h或0.5h内降负荷降到A类。

③还可增加变压器在线监测装置。与停运一台主变压器所带来的巨大经济效益相比,增加在线监测装置的投资还是很少的。

④对总降的日常抄表工作必须从严要求,经常检查。总降抄表记录必须准确及时,才能得出真实可靠的分析数据。

(5)经济效益。

①以建厂以来平均负荷率最高的2013年4月为例,改用一台后增加有功损耗32.10kW,每年增加电费支出14.25万元(电度电价0.5067元/(kW·h))。

②每年节省基本电费1134万元。

③每年总节省1120万元电费支出,相当于节省6.22台主变压器的价格(该主变压器合同采购价格为180万元)。

例三:基本电费多种缴纳方案比较及相关费用考虑

1.企业基本情况

(1)某公司有3条完全一样的生产线。总降为66kV进线,有两台主变压器,1#主变压器10000kV·A,给3#生产线设备供电,正常负荷在6500~7500kW之间;2#主变压器16000kV·A,给1#、2#生产线设备供电,正常负荷在12500~15000kW之间(根据值班抄表记录统计,超过14000kW以上的次数占4.89%)。全部停产时检修、销售设备、办公等后勤系统450kW即可满足要求。

基本电价22元/kV·A/月,最大需量电价33元/kV·A/月。

(2)公司产品销售淡旺季差别很大。根据投产以来历年生产情况统计得出:每年1.1—2.15(1.1表示1月1日,下同)全部停产;2.16—3.311条线生产;4.1—10.317个月2条线生产;11.1—12.151条线生产;12.16—12.31全部停产。或者:3.16—11.308.5个月2条线生产;12.1—下年3.15—3.5个月全部停产。

(3)3#生产线设备投产5年后因销售等问题被集团拆走安装到其他公司。集团内其他公司有一台同电压等级容量10000kV·A的闲置变压器可调用。

现对该总降基本电费缴纳方案进行讨论。

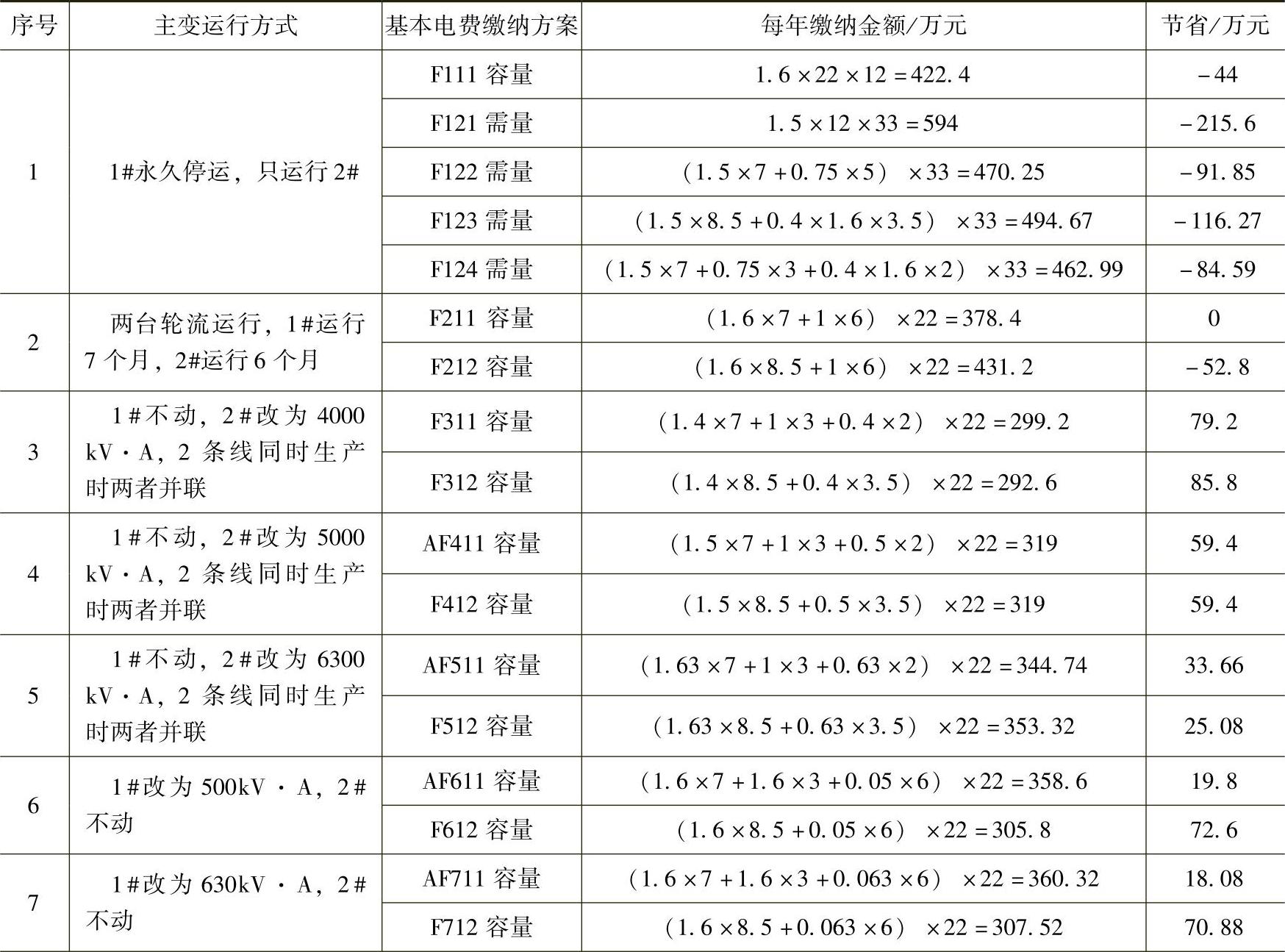

2.容易想到的具有可比性的容量交费方案至少有29种(见表8-12)

表8-12 各种缴费方案比较

(续)

说明:

(1)按容量缴纳基本电费时,应注意:一年申请暂停次数不超过2次,累计暂停时间不得超过6个月(详见8.6.3节)。

按最大需量缴纳基本电费时,应注意:最小缴费申请容量一般不低于受电设备总容量的40%。用户可根据用电需求情况,提前半个月申请变更下一个月的合同最大需量,电网企业不得拒绝变更,但用户申请变更合同最大需量的时间间隔不得少于6个月(详见8.6.4节)。

(2)表8-12中15种主变压器运行方式中,在不对主变压器做改动的情况下最经济的是运行方式2,容量交费方案为F211,因此以F211为基准,其他方案都与之比较。除方式2有2种需量(即最大需量,下同)交费方案外,其他方式都有4种需量交费方案,但除与F121相同的方案外,在现阶段其他都无法执行。如方式1中的F122:4.1-10.317个月生产,11.1-第二年3.315个月按1条线生产申请需量,每年有3个时间段,需要2个需量值。尽管可在第一年10.1-10.31间办理11.1-第二年3.31期间的需量变更手续,但第二年生产需要增加需量也只能从5月1日起,否则无法满足6个月间隔规定,而F123、F124更无法实施。至于可否在供电合同种约定每年有2个及以上最大需量而不必每年办理相应手续,目前相关文件没有规定,实际工作中各地供电部门均不允许。与F211相比,所有需量方案均需交纳更多的基本电费(表中节省一栏显示为负值“-”),因此,其他各种需量交费方案都不再列出(本案例中容量方案有29种、需量方案58种,总计87种)。

(3)容量方案中主变压器报停的实现(以方式4为例):10000kV·A主变压器每年报停1次:12.16-下年2.15停运;5000kV·A主变压器每年报停2次:11.1-12.15,2.16-3.31停运。符合规定要求。

(4)运行方式6、8中的66kV/500kV·A变压器需定制,因GB/T 6451—2015中66kV电压等级变压器的标准容量为630~63000kV·A,即没有66kV/500kV·A的变压器。

(5)运行方式10、11中两台容量之比大于3∶1,可能造成负荷分配不合理(一台过载另一台欠载),因此应慎重考虑。实际工作中若采用此方式,两台主变压器应同一个合同向同一生产厂家订货,并在合同技术文本中详细说明,厂家应按照并联的相关条件精心设计并在制造过程中严格控制相关参数。

(6)设功率因数为0.94,对于运行方式3,主变压器满载时可带负荷14000×0.94=13160kW,当负荷为14000kW时,主变压器负荷率为14000/14000/0.94=106.4%;当负荷为15000kW时,主变压器负荷率为15000/14000/0.94=114%。对于运行方式7,主变压器满载时可带负荷14300×0.94=13442kW,当负荷为14000kW时,主变压器负荷率为14000/14300/0.94=104.2%;当负荷为15000kW时,主变压器负荷率为15000/14300/0.94=111.6%。因此,运行方式3、10、12是否可行,还需像例二那样有更详细的负荷统计及当地气象条件等数据才能确定。

3.相关费用的考虑

设:改造总费用为V,设备采购费用为F,设计、安装费用为S;①国家相关财税政策,如固定资产投资增值税等是否可冲减抵税C1,采用节能变压器是否有优惠补贴C2;②原有设备残值C3,估值时就低不就高;③销售有明显淡旺季时,1条线生产电耗与2条线生产时丰谷电价造成的产品成本差别C4;④采用季节性电价(水电比例较大地区的丰枯电价)地区,在电价变化相邻的两个月,若本可在低电价月2条线生产而下一个高价月时全部停产但由于停运主变造成需1条线在高电价月还要生产一个月而增加的电费C5;⑤2条线夜班生产时增加的夜班工资补助、餐补等费用C6;⑥与白天生产相比必须增加的照明电耗费用(不包括不论是否生产都必需的道路照明等)C7;⑦更换变压器时采用节能变压器的节电费用C8;⑧多一次开机过程(从开机到达到正常或额定台时的时间)、停机过程(从正常台时减产直至全部停机的时间)影响的产量进而造成电耗较高引起的相对损失C9;⑨由于负荷率提高导致变压器总的损耗增加而增加的电度电费C10;⑩主变压器改造导致停产带来的利润损失C11(更换变压器时间较短,可利用生产系统计划检修进行,此时停产造成利润损失不计入主变压器改造工程)。还应注意:最大台时产量时是否节能即单位产品电耗是否最低,需要观察、测试、统计。则:

V=F+S-C1-C2-C3+C4+C5+C6+C7-C8+C9+C10+C11

上式中C4~C10是比较“隐形”的费用,有的还不易直接计算、测量,但应予以考虑估计。

如果仅从经济效益考虑,可以保守地按照:两方案之间(如F411与F211、F1211与F411)改造总费用V的差在3年内通过节约的基本电费能够收回,就可进行。实际工作中,很多情况下改造总费用一年内就可收回。但还应考虑主变压器运行的灵活性等因素,如方式13、14中的2台主变压器与方式3~12相比均可单独带1条线生产运行,灵活性更强。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。