【实验目的】

(1)掌握切削力测量实验系统的工作原理及使用方法;

(2)掌握切削深度、进给量和切削速度对切削力的影响;

(3)通过实验数据的处理,建立切削力的经验公式。

【实验仪器与设备】

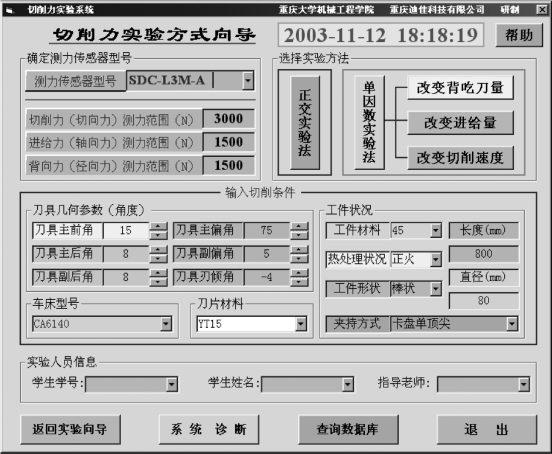

CA6140型车床、切削力测量实验系统(见图7.2.1)。

图7.2.1 切削力测量实验系统

【实验原理】

三向切削力是使用三向切削测力传感器检测三向应变,将三向应变作为模拟信号,输出到切削力实验仪器内进行高倍率放大,再经A/D转换器又一次放大之后,转换为数字量输入计算机进行检测的。测力系统首先应该通过三相电标定,以确定各通道的增益倍数。然后再通过机械标定,确定测力传感器某一方向加载力值与3个测力方向响应的线性关系。经过这两次标定,形成一个稳定的检测系统之后,才能进行切削力实验。

测量切削力的主要工具是测力仪,测力仪的种类很多,如机械测力仪、油压测力仪和电测力仪。机械测力仪和油压测力仪比较稳定、耐用,而电测力仪的测量精度和灵敏度较高。电测力仪根据其使用的传感器不同,又可分为电容式测力仪、电感式测力仪、压电式测力仪、电阻式测力仪和电磁式测力仪等。目前电阻式和压电式用得最多。

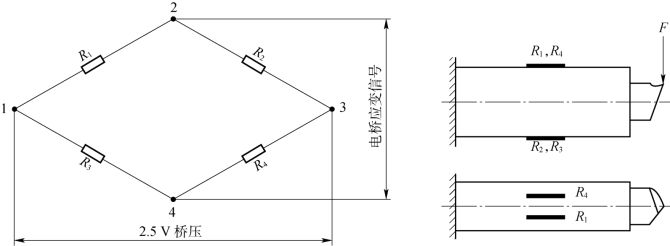

电阻式测力仪的工作原理:如图7.2.2所示,在测力仪的弹性元件上粘贴具有一定电阻值的电阻应变片,然后将电阻应变片连接电桥。设电桥各臂的电阻分别是R1、R2、R3和R4,如果R1/R2=R3/R4,则电桥平衡,即点2、4间的电位差为0,即应变电压输出为0。在切削力的作用下,电阻应变片随着弹性元件发生弹性变形,从而使电阻发生改变。电阻应变片R1和R4在弹性张力作用下,长度增大,截面积缩小,于是电阻增大;R2和R3在弹性压力作用下,长度缩短,截面积加大,于是电阻减小,电桥的平衡条件受到破坏。点2、4间产生电位差,输出应变电压。通过高精度线性放大区将输出电压放大,并显示和记录下来。输出应变电压与切削力的大小成正比,经过标定,可以得到输出应变电压和切削力之间的线性关系曲线(即标定曲线)。测力时,只要知道输出应变电压,便能从标定曲线上查出切削力的数值。

实际使用的测力仪的弹性元件不像图7.2.2所示的那样简单,粘贴的电阻应变片也比较多,由于要同时测量3个方向的分力,因此结构也较复杂。

图7.2.2 由应变片组成的电桥

使用符合国家标准的测力环做基准进行测力仪三受力方向的机械标定(下称标定),可获得较高的精确度。标定还确定了三向力之间的相互响应关系,在测力过程中,通过计算消除了各向之间的相互干扰,因而可获得较高的准确度。

标定切削力实验系统的目的有两个,一是求出某向输出(数字)与该向载荷(测力环所施加的力值)之间的响应系数,二是求出该向载荷对另外两向之间的影响系数,从而通过计算来消除向间影响而获得实际的三向力。

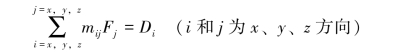

若Fx、Fy、Fz同时作用于测力传感器,设三向分力方向的输出分别为Dx、Dy、Dz。由于各向分力间存在相互干扰,因此,输出Dx、Dy、Dz与Fx、Fy、Fz之间,存在的关系为

式中:mij为Di对Fj的相关系数。

解析上述方程,相对三向输入与输出,在已知Dx、Dy、Dz的条件下,可求出3个给定方向的排除了向间干扰的力值Fx、Fy、Fz。

【实验步骤】

1.准备工作

(1)安装工件、测力仪,注意刀尖对准车床中心高;

(2)用3根软管导线将测力仪和数显箱连接起来(注意X-X、Y-Y、Z-Z相连,不可接错),接通电源;

(3)熟悉机床操作手柄及操作方法,注意安全事项;

(4)熟悉数显箱的使用和读数,并将读数调零;

(5)确定实验条件。

2.切削实验步骤

本实验所采用的方法是单因素法和正交法。在实验之前已经对测力系统进行了三通道增益标定、机械标定。实验过程中还需经常进行三通道零位调整,之后再通过数字显示观察输出情况,若输出稳定就可以进行单因素实验和正交实验。

在显示器面板上单击“切削力实验”图标,进入实验系统。在切削力实验向导界面上,可以单击激活了的项目,调出相应的界面和程序运行。对于需要将实验过程中的实时数据写进数据库的项目——“测力传感器标定”和“切削力实验”,在单击相应按钮之前,应先在“要进行新实验必须在此输入实验编号”栏目内,给出实验编号,单击“确定”按钮,激活所有项目。之后,再单击需要的按钮,调出相应程序运行。具体的操作方法见实验系统帮助。

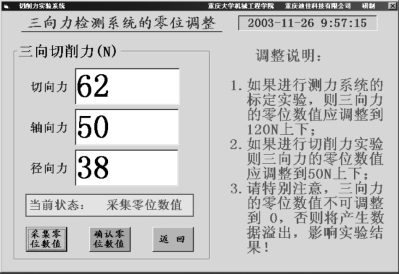

1)切削力实验系统三通道的零位调整

零位调整是实验过程中非常重要的一个环节。如果零位偏高,则A/D转换器采集的高端的数据就会受到限制。例如,切向力的零位数为200,则当切向力数据为2 800 N时,虽然显示的数值仅为2 800 N,但实际采集的数值已经为3 000 N了,若切向力再增大,但采集的数据依然为3 000 N不变,这就产生了采集误差。反之,如果零位数值小于0,如为-30,则A/D转换器采集的小于30 N的数据都将为0,也就产生了采集误差。零位调整界面如图7.2.3所示。

图7.2.3 系统三通道的零位调整界面

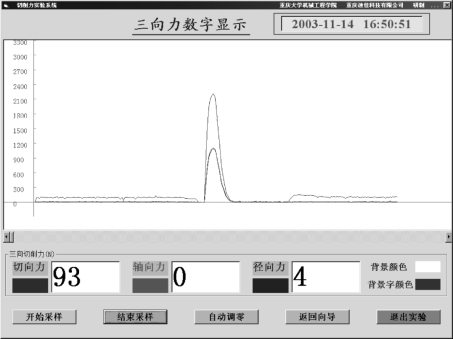

2)三向力的数字显示

在三向力数字显示界面(见图7.2.4)内,可以实时地观察到切削力的变化情况以及变化规律,从而更好地对实验过程进行控制。

图7.2.4 三向切向力数字显示界面

3)切削力实验方式向导

在切削力实验向导界面内,单击“切削力实验方式向导”按钮,调出切削力实验方式向导界面,如图7.2.5所示,解决实验条件设置与实验方式选择等实验中的重要问题。

图7.2.5 切削力实验方式向导界面

选择测力传感器型号,同时显示其三方向测力范围。在“输入切削条件”栏目内,按照提示,输入下列切削条件基础参数:刀具几何参数、车床型号、刀片材料、工件状况。

接下来直接单击“改变背吃刀量”“改变进给量”“改变切削速度”或“正交实验法”软按钮,即可进行相对应的实验。

3.单因素实验步骤

1)改变背吃刀量单因素切削力实验

背吃刀量是影响三向切削力的最主要因素,在改变背吃刀量单因素切削力实验程序辅助下,进行只改变背吃刀量,而不改变切削速度和进给量的切削力实验,操作过程大致如下。

(1)在切削力实验方式向导界面,单击“改变背吃刀量”按钮,调出单因素实验方式中改变背吃刀量的辅助实验界面,如图7.2.6所示。

(2)在“点序”栏内,点选实验点序号(两位数,一般从1开始)。如果要删除该点序的实验数据,请单击“删除此点数据”按钮。如果要删除以前的所有实验数据,应单击“清空记录”软按钮。

(3)设置切削用量,需要确定以下参数。

①在“不改变的切削用量”栏目内,输入进给量和切削速度。对于切削速度,只需输入工件加工直径及车床能够实现的主轴转速,并用鼠标单击“切削速度”数字标牌,程序就会自动计算并显示出切削速度。

②在“改变的切削用量”栏目内,点选或输入背吃刀量数值。

(https://www.xing528.com)

(https://www.xing528.com)

图7.2.6 改变背吃刀量单因素切削力实验界面

(4)确定采样时间,并且按设定的切削用量调整车床和刀具。

(5)单击“清零”按钮,调出零位调整界面,按其调整说明进行零位调整。

(6)起动车床进行切削,待切削稳定后,单击“开始数据采集”按钮,界面上会自动显示采样进程时间,以及不断变换着的三向切削力的数值和图线。经过采样规定时间后,程序将自动停止采样,同时操作者应立即停止切削。

结束采样后,系统将计算出这一实验点三向切削力的平均值,并在切削背吃刀量与三向切削力关系曲线图上画3个点,再用直线将其连起来,获得通过各实验点的asp-Fc(蓝色线)、asp-Ff(红色线)、asp-Fsp(绿色线)关系连线。

(7)点选“实验点序号”,使其数值加1,即进入下一点的切削实验。同时,必须改变背吃刀量,然后重复(5)、(6)直至获得足够多(应不少于3个点)的实验数据。

(8)当采集完数据时,单击“求单因素实验式”按钮,程序将按现有的几个实验点数据进行拟合,建立asp-Fc、asp-Ff、asp-Fsp关系实验公式,画asp-Fc、asp-Ff、asp-Fsp拟合曲线图。

(9)单击“保存单因素实验式”按钮,将已经获得的改变背吃刀量单因素实验公式中的系数和指数写入数据库保存。

(10)在界面的右下角很清楚地显示了这3个单因素实验的进展情况。如果已经完成了两个单因素实验,即可单击“求单因素综合公式”按钮,程序将把已有的三向切削力单因素实验公式进行综合,计算出相应的综合公式,并将这3个综合公式写进数据库。对于还没有完成单因素实验的那个切削用量,在综合公式中,程序规定其指数为0。

(11)单击“返回实验向导”按钮,返回切削力实验方式向导界面。

2)改变进给量单因素切削力实验

改变进给量单因素切削力实验的实验方法和改变背吃刀量单因素切削力实验的实验方法一样,只需将改变背吃刀量修改为改变进给量即可进行。

3)改变切削速度单因素切削力实验

改变切削速度单因素切削力实验的实验方法和改变背吃刀量单因素切削力实验的实验方法一样,只需将改变背吃刀量修改为改变切削速度即可进行。

4)单因素切削力实验综合公式

在3个实验进行完毕之后,返回求取单因素切削力实验综合公式界面。单击“求单因素综合公式”按钮,程序将把已有的三向切削力单因素实验公式进行综合,计算出相应的综合公式,并将这3个综合公式写进数据库。如果需要对实验的数据进行查询及打印,请阅读实验系统帮助,依据具体的步骤进行相应的操作。

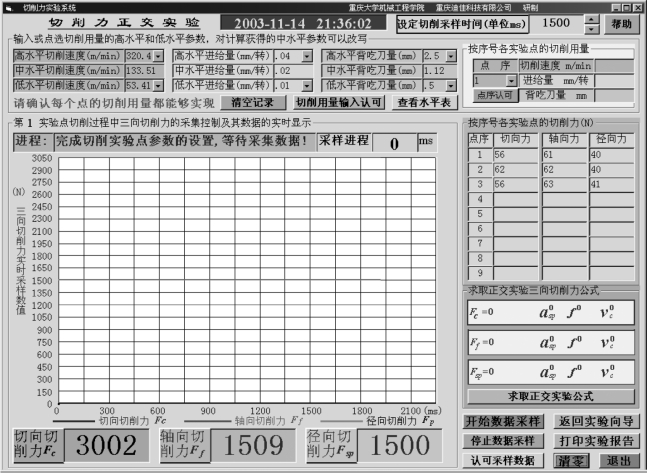

4.切削力正交实验

本系统能满足三水平四因素的正交实验,其中四因素是指切削速度、进给量、背吃刀量和三向切削力;三水平是指高、中、低水平。在切削力正交实验程序辅助下,操作过程大致如下。

(1)在切削力实验方式向导界面内,单击“正交实验法”按钮,调出“切削力正交实验”界面,如图7.2.7所示。

图7.2.7 切削力正交实验界面

(2)在切削力正交实验界面内输入切削速度、进给量和背吃刀量的高水平值与低水平值,系统将自动计算并显示中水平值。

(3)单击“清空记录”按钮,软件将把上一次的切削用量数据和已完成的实验点的三向切削力实验数据从内存中和界面上清除,以便填写新的切削用量,进行新的切削实验,获得新的实验数据。

(4)确认所有9个切削用量,再单击“切削用量输入认可”按钮,将所确定的切削用量写进实验数据库。

(5)安排实验进程,首先单击“查看水平表”按钮,调出正交水平表,再根据其所示的这9个切削用量来安排实验进程。例如,应该先进行高水平背吃刀量各实验点的切削实验,而后是中水平的,再后才是低水平的,这样安排比较省料。当要求退出正交水平表时,只需对其双击即可。

(6)在“按序号各实验点的切削用量”栏目内,按照所确定的实验进程,有目的地选择点序,再单击“点序认可”按钮,界面将显示出这一实验点的切削用量,据此调整车床,满足实验要求。

(7)起动车床进行实验,此时的操作与单因素实验基本相同,完成各个点的切削,得到相对应的实验数据。

(8)如此反复,完成所有9个实验点的切削过程,获得相关数据后,单击“求取正交实验公式”按钮,此即宣告正交实验结束,系统将进行以下工作:

①按照这些数据,计算获得三向切削力正交实验公式;

②在界面右下角显示这3个正交实验公式;

③将三向切削力正交实验公式、实验日期等参数写进切削力实验数据库。

到此实验基本结束,如果需要对实验的数据进行查询及打印,请阅读实验系统帮助,依据具体的步骤进行相应的操作。

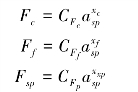

【实验数据的处理及经验公式的建立】

在实验的数据处理过程中,本实验还用到了最小二乘法和一元线性回归以及多元线性回归等方法,而且应用拟合逼近的方法使数据更加符合实际情况。限于篇幅的原因,这里只对拟合后的公式进行适当的解释。

例如,在改变背吃刀量单因素切削力实验结束后将得到的公式为

式中:Fc——切向力;

Ff——轴向力;

Fsp——径向力;

——背吃刀量对切向力Fc的影响系数;

——背吃刀量对切向力Fc的影响系数;

——背吃刀量对轴向力Ff的影响系数;

——背吃刀量对轴向力Ff的影响系数;

——背吃刀量对径向力Fsp的影响系数。

——背吃刀量对径向力Fsp的影响系数。

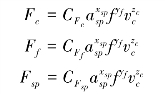

同样,在进行改变进给量单因素切削力实验和改变切削速度单因素切削力实验完成后,也将得到相类似的公式。

在进行完单因素切削力实验后,通过求取单因素实验综合公式,得到的公式为

式中: ——各个因素对切向力Fc的综合影响系数;

——各个因素对切向力Fc的综合影响系数;

——各个因素对轴向力Ff的综合影响系数;

——各个因素对轴向力Ff的综合影响系数;

——各个因素对径向力Fsp的综合影响系数。

——各个因素对径向力Fsp的综合影响系数。

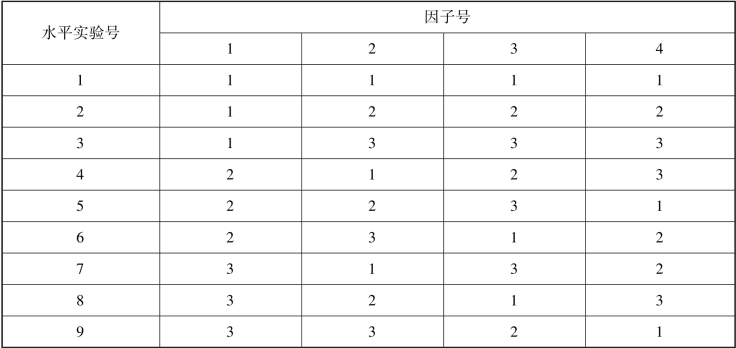

在正交实验的实验数据处理过程中,采用了L9(34)正交表,如表7.2.1所示。

表7.2.1 正交实验的实验处理

经过9个点切削过程后,获得相关的数据,可以得到最后的三向切削力综合实验公式,其形式虽然与单因素实验综合公式完全相同,并且各个系数所表示的含义也对应类似,但本质上不相同,请同学们不要混淆。

注意,本实验中所有公式中的指数都表示相对应的影响指数,在不同的公式中有着不同的意义。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。