【实验目的】

液压元件是液压系统的重要组成部分,通过对液压泵的拆装,可加深对泵的结构及工作原理的了解。

【实验内容】

拆装齿轮油泵、单作用变量叶片泵。

【实验仪器与设备】

内六角扳手、固定扳手、螺丝刀、相关液压泵。

【实验要求】

(1)通过拆装,掌握液压泵内每个零部件构造,了解其加工工艺要求;

(2)分析影响液压泵正常工作及容积效率的因素,了解易产生故障的部件并分析其原因;

(3)从结构上加以分析,如何解决液压泵的困油问题;

(4)通过实物分析液压泵的工作三要素(必需的条件);

(5)了解如何认识液压泵的铭牌、型号等内容;

(6)掌握液压泵的职能符号(定量、动量、单向、双向)及选型要求等;

(7)掌握拆装液压泵的方法和拆装要点。

【实验报告】

(1)在齿轮油泵、单作用变量叶片泵中选一种,画出工作原理简图,说明其主要结构组成及工作原理;

(2)叙述拆装的顺序;

(3)叙述拆装中主要使用的工具;

(4)叙述拆装过程的感受。

【分析与思考】

(1)齿轮油泵的卸荷槽的作用是什么?

(2)液压泵的密封工作区是指哪一部分?

(3)单作用变量叶片泵如何实现变量?

【实验步骤】

1.定量泵型号

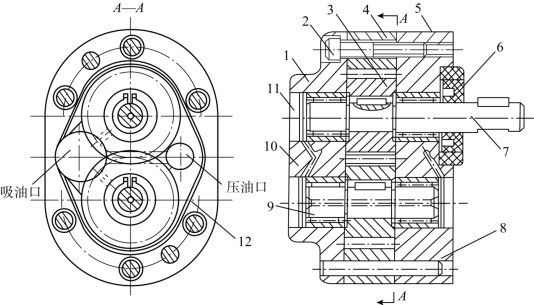

CB-B型齿轮油泵的结构如图6.10.1所示。

图6.10.1 CB-B型齿轮油泵的结构

1—后盖;2—螺钉;3—齿轮;4—泵体;5—前盖;6—油封;7—长轴;8—销;9—短轴;10—滚针轴承;11—压盖;12—泄油通槽。(https://www.xing528.com)

1)拆装步骤

(1)松开6个紧固螺钉,分开端盖1和5;从泵体4中取出主动齿轮及轴、从动齿轮及轴;

(2)分解端盖与轴承、齿轮与轴、端盖与油封(此步可不做)。

(3)装配顺序与拆卸相反。

2)主要零件分析

(1)泵体4。泵体的两端面开有封油槽,此槽与吸油口相通,用来防止泵内油液从泵体与泵盖接合面外泄,泵体与齿顶圆的径向间隙为0.13~0.16mm。

(2)端盖1与5。两端盖内侧开有卸荷槽,用来消除困油。端盖1上吸油口大,压油口小,用来减小作用在轴和轴承上的径向不平衡力。

(3)齿轮副3。两齿轮的齿数和模数都相等,齿轮与端盖间轴向间隙为0.03~0.04mm,轴向间隙不可以调节。

2.变量泵型号

YBN型单作用变量叶片泵的结构如图6.10.2所示。

图6.10.2 单作用变量叶片泵的结构

1—流量调节螺栓;2—转子、叶片;3—支承滑块;4—定子;5—调压弹簧;6—压力调节螺栓;7—轴;8—配流盘。

1)拆装步骤

(1)松开固定螺钉,拆下弹簧压盖,取出调压弹簧5;

(2)松开固定螺钉,拆下滑块压盖,取出支承滑块等;

(3)松开固定螺钉,拆下传动轴左右端盖,取出定子、转子传动轴组件和配流盘;

(4)分解以上各部件;

(5)拆卸后清洗、检验、分析,装配与拆卸顺序相反。

2)主要零件分析

(1)定子和转子。定子的内表面和转子的外表面是圆柱面。转子中心固定,定子中心可以左右移动。定子径向开有13条槽可以安置叶片。

(2)叶片。该泵共有13个叶片,流量脉动较偶数小。叶片后倾角为240°,有利于叶片在惯性力的作用下向外伸出。

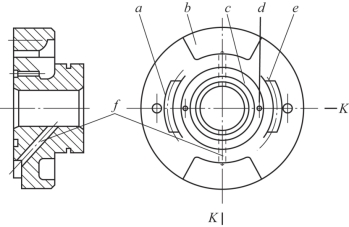

(3)配流盘。如图6.10.3所示,配流盘上有4个圆弧槽,其中一个为压油窗口a,另一个为吸油窗口c,其他2个b、d是通叶片底部的油槽。a与b接通,c与d接通。这样可以保证压油腔一侧的叶片底部油槽和压油腔相通,吸油腔一侧的叶片底部油槽与吸油腔相通,保持叶片的底部和顶部所受的液压力是平衡的。

图6.10.3 配流盘结构

(4)支承滑块。支承滑块3用来支持定子,并承受压力油对定子的作用力。

(5)压力调节装置。压力调节装置由调压弹簧5、压力调节螺栓6以及弹簧座组成。调节调压弹簧的预压缩量,可以改变泵的限定压力。

(6)最大流量调节装置。调节左侧螺钉可以改变定子4的原始位置,也改变了定子与转子的原始偏心量,从而改变泵的最大流量。

(7)压力反馈装置。泵的出口压力作用在活塞上,活塞对定子产生反馈力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。