【实验目的】

(1)通过实验深入理解液压缸、溢流阀、电磁换向阀、节流阀、压力继电器等液压元件的结构,性能及用途;

(2)掌握基本的压力控制回路、速度调节回路和方向控制回路的工作过程及原理;

(3)学会使用液压元器件设计顺序动作回路,提高解决问题的能力。

【实验内容及步骤】

1.压力控制回路

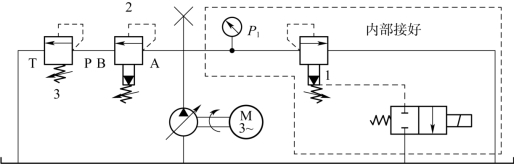

1)压力调节回路

按照图6.8.1连接油路,调节阀1,观察P1随之变化的情况。

图6.8.1 压力调节回路

2)两溢流阀调压回路

(1)串联。按照图6.8.2连接油路,调节阀1,使P1=5 MPa。调节阀2和阀3,观察P1值的变化。

图6.8.2 两溢流阀串联调压油路

(2)并联。按照图6.8.3连接油路,调节阀1,使P1=5MPa。调节值为阀2和阀3,观察P1值的变化。

图6.8.3 两溢流阀并联调压油路

3)减压回路

如图6.8.4所示,Z1不得电,油缸活塞杆右行到底,调节阀1使P1=5 MPa,调阀2使P2=3 MPa(调减压压力),在表6.8.1中记录P1、P2的值

表6.8.1 压力记录表

图6.8.4 减压回路

4)换向阀卸荷回路

如图6.8.5所示,Z1失电,调阀1使P1=5 MPa;Z1得电,泵卸荷,P1值为泵回油管阻力值。

图6.8.5 换向阀卸荷回路

5)溢流阀遥控口卸荷及限压

如图6.8.6所示,通过旋动面板上的加载卸荷旋钮,来使电磁阀得电与失电。当旋到加载时,调溢流阀1,使P1=5MPa;当旋到卸荷时,调溢流阀将不起作用。

图6.8.6 溢流阀遥控口卸荷及限压回路

6)顺序阀平衡回路

如图6.8.7所示,Z1得电,阀3为单向顺序阀,开泵油缸活塞杆后退,到底后调节阀1使P1=3MPa。旋紧阀3的调压弹簧后,Z1失电,活塞杆不前进,逐渐调小阀3的压力,直到活塞杆前进,并记录此时P2的值,并与理论计算P2的值进行比较。油缸D=40mm,d=25mm。

图6.8.7 顺序阀平衡回路

以上不同的压力回路,经实验演示后,请自行思考,用压力阀和液压系统基本工作原理、阀的结构等方面去解释上述实验结果。

2.速度调节回路

油缸运动速度v=Q/A,一般控制进入油缸的流量就可以改变活塞杆运动速度。定压式节流调速采用改变节流阀、调速阀的阀口开口量,形成阀前后的压差,使油泵部分油从溢流阀溢出,从而调节进入油缸的流量;而变压式旁路节流直接从油泵放掉部分流量。

1)节流阀的进油节流调速

如图6.8.8所示,调阀1,使P1=5 MPa,节流阀3全开,Z1得电,活塞杆右行,速度不变化。Z2得电,油缸退回。关小节流阀3,Z1得电,活塞杆右行,速度变慢。同时观察P1、P2的值,记录在表6.8.2中。

图6.8.8 进油节流调速回路及电控图

(a)调速回路;(b)电控图

表6.8.2 压力速度记录表

2)节流阀的旁路节流调速

如图6.8.9所示,调阀1,使P1=5MPa,随着节流阀开大,观察缸速度减小还是增加、P1值在缸运动时增加还是减小。

图6.8.9 旁路节流调速回路及电控图

(a)调速回路;(b)电控图

3)调速阀调速回路

参照图6.8.8和图6.8.9,把系统中的单向节流阀(DRVP8)换成单向调速阀(2FRM5)进行同样实验,此处不再赘述。

4)调速阀的短接调速回路

如图6.8.10所示,阀4的Z1得电,活塞向右运动时,缸回油通过阀4,调速阀不起作用,不能改变油缸运动速度;阀4的Z1失电时,阀4关闭,缸回油通过调速阀节流,缸速度减慢。

图6.8.10 短接调速回路及电控图(https://www.xing528.com)

(a)调速回路;(b)电控图

5)调速阀的串联调速回路

如图6.8.11所示,调节调速阀3开口小于阀5开口量。当Z3得电,Z1、Z2失电,系统不节流,缸运动速度不改变(最快);当Z3和Z2得电,Z1失电,系统为ⅠⅠ进(稍慢);当Z3、Z1、Z2均得电,则节流口小的阀3起作用,系统为ⅡⅠ进(慢)。缸往返运动时,Z4得电,Z1、Z2失电,压力油通过阀4和阀6左路返回。

图6.8.11 串联调速回路及电控图

(a)调速回路;(b)电控图

6)调速阀的并联调速回路

如图6.8.12所示,调速阀3和4并联,两种进给速度不会相互影响,但是采用这种回路,在调速阀通过流量较大时,速度换接时会造成缸运动的前冲。在实验时观察是否存在前冲现象,思考前冲原因是什么,如何消除。

图6.8.12 并联调速回路及电控图

(a)调速回路;(b)电控图

7)差动快速回路

如图6.8.13所示,Z2、Z1均得电,缸右行差动;Z1失电、Z2得电,缸右行不差动。

为什么差动时缸右行速度快?理论计算V=?(D=40mm,d=25mm。)

图6.8.13 差动快速回路及电控图

(a)回路;(b)电控图

在测试中,由于管道阻力的影响,差动时速度不一定会快,所以在P进口处加一节流阀,以减小流量,使差动效果明显。

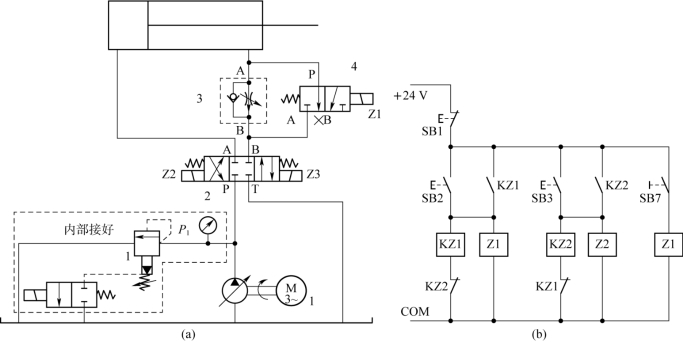

3.方向控制回路

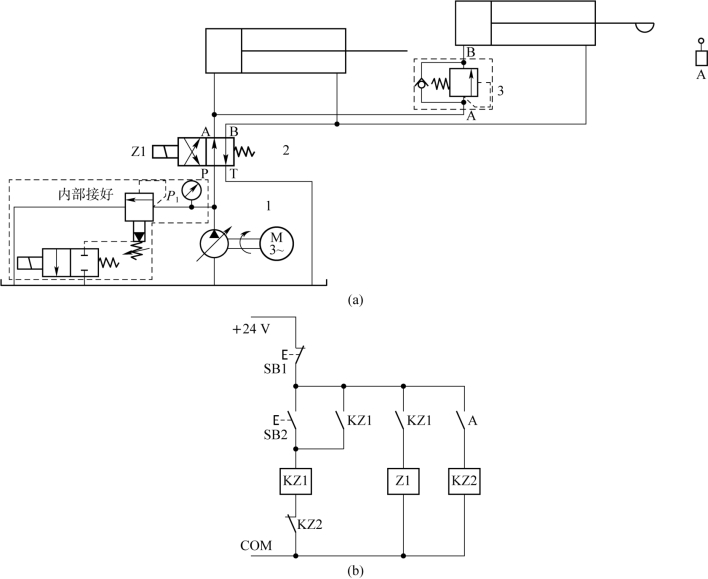

如图6.8.14所示,用行程开关自动控制连续的换向回路。Z1得电,活塞杆右行到底;行程开关B发送信号,Z2得电活塞杆向左;A发送信号,Z1得电,活塞杆向右连续往返。其中,SB2是启动按钮,SB1停止按钮。

图6.8.14 方向控制回路及电控图

(a)回路;(b)电控图

4.双向液压锁的锁紧回路

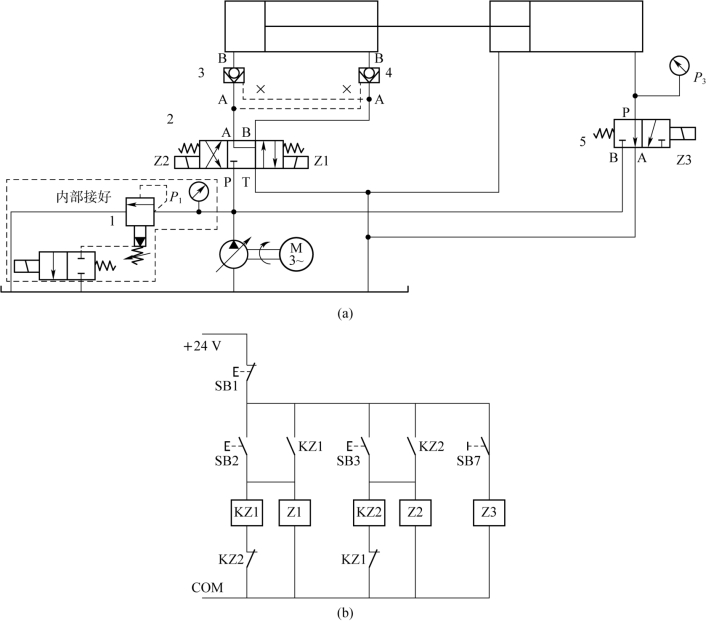

如图6.8.15所示,阀2的Z1得电,阀3锁打开换向,主缸向右动作,当Z1、Z2失电,缸被锁住(保压);当Z3得电,调阀1,P3升压但加载缸推不动主缸。请问阀2中位为什么用Y型?

图6.8.15 双向液压锁的锁紧回路及电控图

(a)回路;(b)电控图

5.双缸控制回路

1)采用单向顺序阀的双缸顺序动作回路

动作顺序表如表6.8.3所示。

表6.8.3 动作顺序表

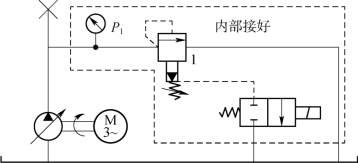

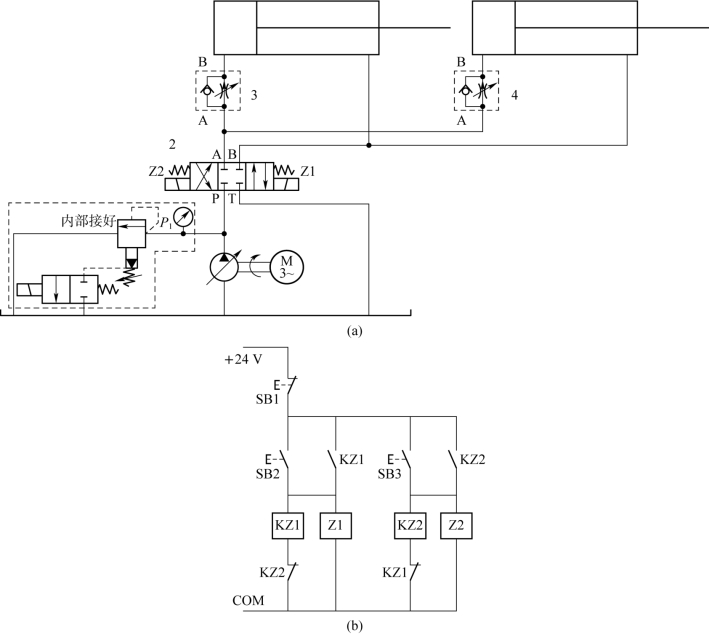

(1)用继电器线路或PLC编程完成上述双缸顺序动作,如图6.8.16所示,说明如下。

①顺序阀3稍调紧,左缸前进,泵压很低;当左缸运动到底后,泵压升高,右缸前进。

②两缸返回时由于油管长度不同,不能同时返回。

图6.8.16 采用单向顺序阀的双缸顺序动作回路及电控图

(a)回路;(b)电控图

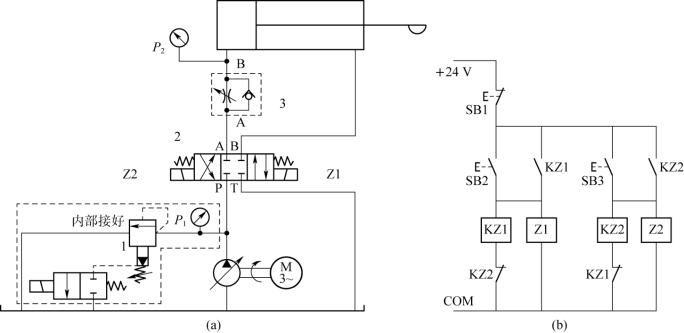

(2)用压力继电器和行程开关发送信号的双缸顺序动作回路,如图6.8.17所示,说明如下。

图6.8.17 用压力继电器和行程开关发送信号的双缸顺序动作回路

①动作顺序要求:第一步左缸前进;第二步右缸前进;第三步双缸同退;第四步停(因压差不同,双缸退回时有前后)。

②按液压系统图和动作顺序,其信号传递状况:Z1得电→左缸前进→到底后A发信号→Z3失电→右缸前进→到底C发信号→Z2得电,Z3得电→缸2缸1同时退回→到底B发讯→停泵。

③读通上述信号传递状况请自行填写动作顺序表。

④按动作顺序表,用PLC编程完成上述双缸顺序动作。学生自行完成。

2)液压双缸同步回路

如图6.8.18所示,仔细调整两调速阀的开口大小,可使两缸在一个方向上实现同步运动,但调整麻烦,同步精度不高(要注意连接管道对称)。

图6.8.18 液压双缸同步回路及电控图

(a)回路;(b)电控图

【实验报告】

(1)画出各回路图,叙述液压回路的工作原理;

(2)叙述实验所用液压元件的功能特点。

【注意事项】

接好的液压回路之后,再重新检查各快速接头是否连接可靠,最后请老师确认无误后,方可启动。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。