1.蜗杆零件工作图绘制

蜗杆是一个轴类零件,用一个主视图加几个剖视图(主要是键槽)或局部放大图(圆角、退刀槽等)表达。最终完成的零件图如图8-10所示。

蜗杆零件图也要填写啮合特性表以表示加工和检测所必需的参数,啮合特性表中加工的项目由设计计算结果可确定,本部分只论述检测内容的确定方法。

1)精度等级的确定。蜗杆传动精度等级由蜗轮圆周速度确定:

,小于3m/s,确定精度等级为8级,详见文献[2]。

,小于3m/s,确定精度等级为8级,详见文献[2]。

2)参考文献[2]确定检验项目,并查表确定检验项目的数值。

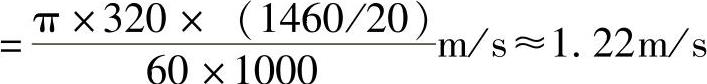

第Ⅱ公差组fpx、fpxl:

查表8-13,fpx=25μm,fpxl=45μm。

第Ⅲ公差组ff1:

查表8-13,ff1=40μm。

齿坯的公差及偏差:

查表8-14,轴的尺寸公差为IT6,形位公差为IT5,齿顶圆公差为IT8;蜗杆齿坯径向和轴向圆跳动公差查表12-2为14μm。

蜗杆零件工作图见图8-10。

2.蜗轮零件工作图的绘制

蜗轮的绘制和齿轮类似,此处不再赘述。

不同于齿轮的是,为了节省锡青铜,蜗轮结构采用齿圈压配式结构,零件是由齿圈和轮心两部分组成,是一个装配图,要有明细表,注明齿圈、轮心的材料及螺栓的型号和数量,完成的蜗轮零件图如图8-11所示。

对于蜗轮,也要标注啮合特性表,与齿轮类似,只是要查GB/T 10089—1988确定蜗轮检验项目的数据。

1)确定精度等级:v2<3m/s,选8级精度(同蜗杆)。

2)确定检验项目:

第Ⅰ公差组Fp:按分度圆弧长1/2×3.14×320mm=502.4mm,查表8-15,Fp=125μm;

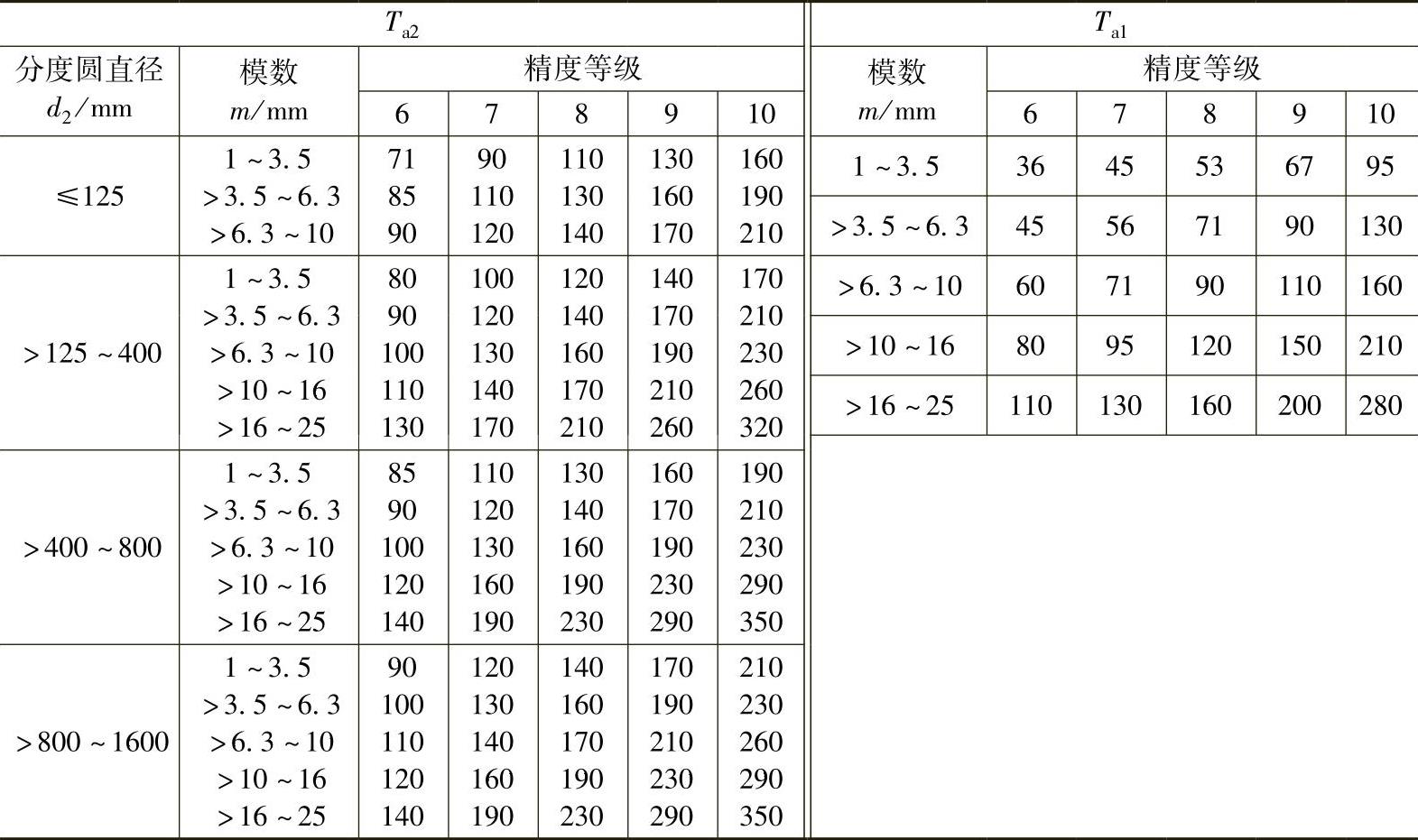

第Ⅱ公差组fpt:查表8-16,fpt=32μm;

第Ⅲ公差组ff2:查表8-17,ff2=28μm。

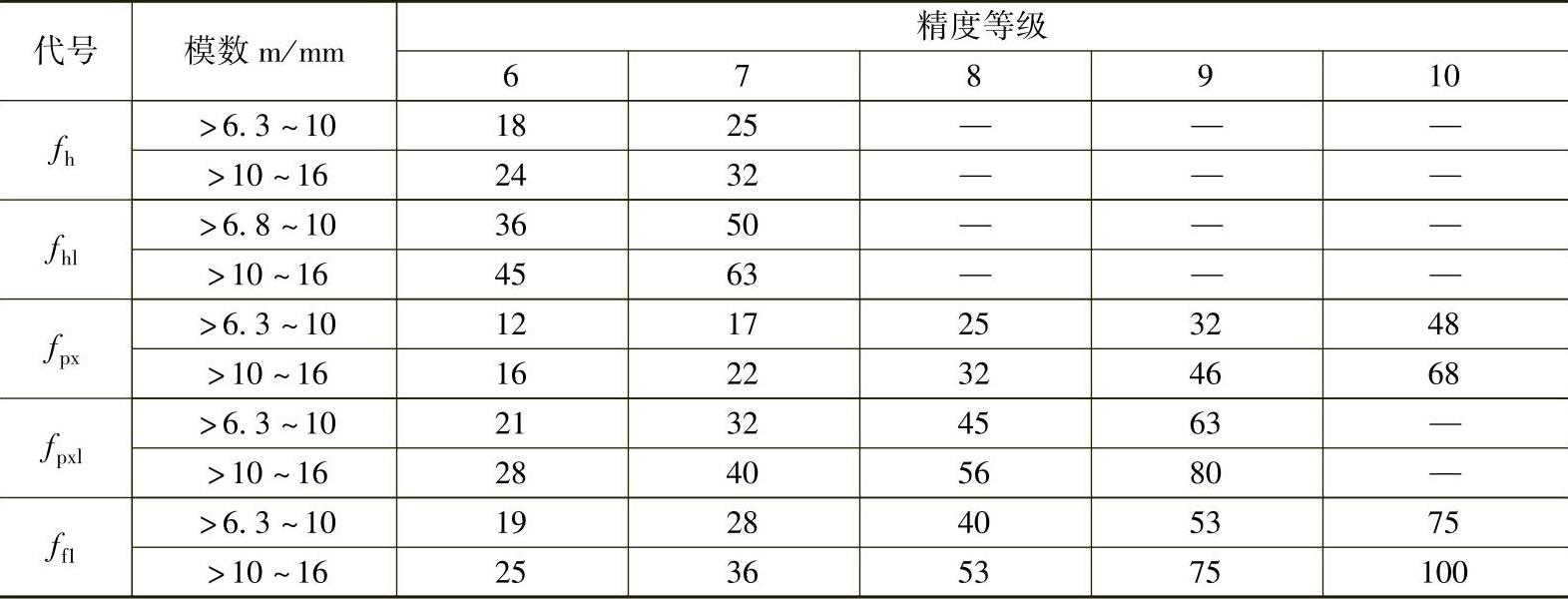

3)传动检验项目:齿厚及偏差,首先查表8-18,Ts2=170μm,则齿厚上偏差Ess2=0,下偏差Esi2=-Ts2,则Esi2=-170μm。

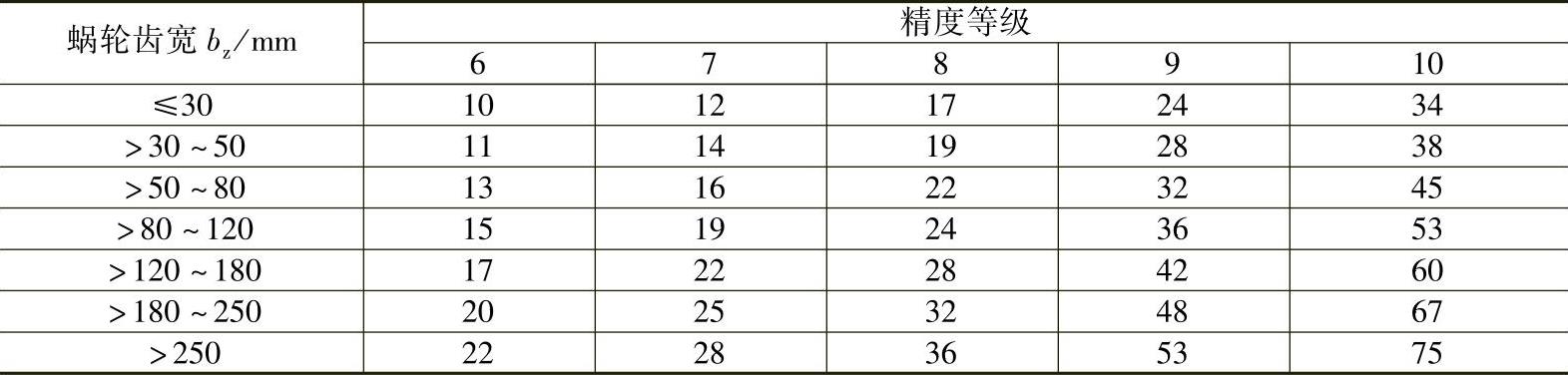

轴交角极限偏差±fΣ,按b2=62mm查表8-19得fΣ=22μm。

4)齿坯的公差及偏差:尺寸公差按表8-20;形位公差按分度圆直径为336mm,则跳动公差为18μm。

表8-13 蜗杆的公差和极限偏差 (单位:μm)

表8-14 蜗杆蜗轮齿坯尺寸和形状公差

(https://www.xing528.com)

(https://www.xing528.com)

注:1.当三个公差组的精度等级不同时,按最高精度等级确定公差。

2.当齿顶圆不作测量齿厚基准时,尺寸公差按IT11确定,但不得大于0.1mm。

3.IT为标准公差,按GB/T 1800的规定确定。

表8-15 蜗轮齿距累积公差Fp及k个齿距累积公差Fpk (单位:μm)

注:1.查Fp时,取 ;查FpK时,取L=Kπm(K为2到小于z2/2的整数)。

;查FpK时,取L=Kπm(K为2到小于z2/2的整数)。

2.除特殊情况外,对于FpK,K值规定取为小于z2/6的最大整数。

表8-16 齿距极限偏差fpt值 (单位:μm)

表8-17 蜗轮齿形公差ff2 (单位:μm)

表8-18 蜗轮齿厚公差Ts2、蜗杆齿厚公差Ts1 (单位:μm)

注:1.精度等级分别按蜗轮、蜗杆第Ⅱ公差组确定。

2.在最小法向侧隙能保证的条件下,Ta2公差带允许采用的对称分布。

3.对传动最大法向侧隙jamax无要求时,允许蜗杆齿厚公差Ta1增大,最大不超过两倍。

表8-19 轴交角极限偏差fΣ值 (单位:μm)

表8-20 蜗杆、蜗轮齿坯基准面径向和轴向跳动公差

注:1.当三个公差组的精度等级不同时,按最高精度等级确定公差。

2.当以齿顶作为测量基准时,也即为蜗杆,蜗轮的齿坯基准面。

图8-10 蜗杆零件图

图8-11 蜗轮零件图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。